ワイヤー放電加工で予期せぬ変形に直面したことはありませんか?この記事では、そのような変形の原因と解決策について掘り下げます。精密で正確な加工結果を得るために、内部応力を制御し、加工経路を最適化し、応力除去技術を導入する方法を学びます。ワイヤ放電加工プロセスを強化し、ワークピースの構造的完全性を確保し、全体的な効率を向上させる実用的なヒントを発見してください。

竹の棒を真ん中で割ると、両半分が曲がるが、大きいほうはあまり曲がらず、小さいほうは大きく曲がる。この現象は、素材がもともと応力を持っているために起こるもので、竹を割ることで応力の均衡が崩れ、均衡を取り戻すために変形するのである。

同様に、ワイヤ放電加工(EDM)の加工物の変形もこの原理に従っており、切削加工によって加工物内の元の応力バランスが崩れる。

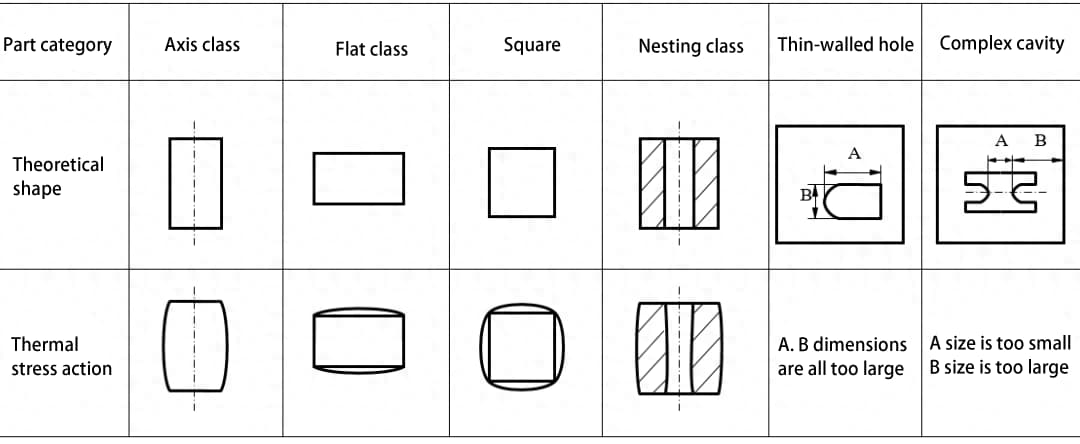

ワイヤ放電加工における変形の程度は、被加工物の構造に関係している。狭くて長い空洞や突起は変形しやすく、変形の程度は形状の複雑さ、アスペクト比などによって異なり、肉厚の薄いワークほど変形しやすい。

変形が最小で、加工工程の精度要求の範囲内であれば、ほとんど無視できる。

しかし、変形が要求される加工精度を超えると、寸法に顕著な狂いが生じ、加工されたワークの形状に影響を与える。

変形は、材料特性、熱処理、構造設計、工程計画、ワイヤ放電加工中のワークのクランプや切断経路の選択など、さまざまな要因によって生じる。

ワイヤ放電加工における変形を制御し、防止するには、ある種の対策が必要である。

1) 最終加工前の粗加工または応力除去加工。

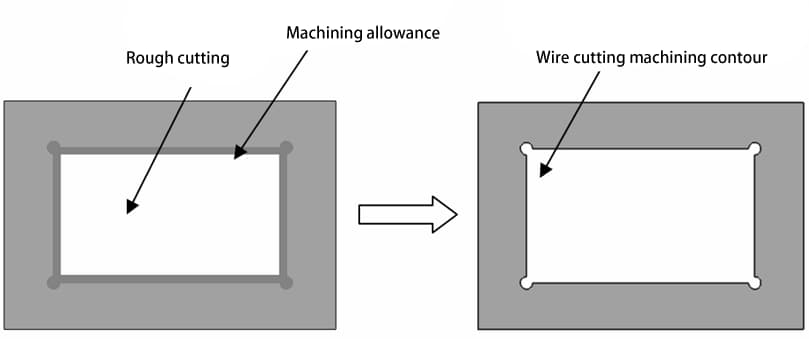

材料に大面積の切削加工を施すと、内部の応力バランスが崩れ、大きな変形が生じます。粗加工で余分な材料の大部分を取り除くか、応力除去切削経路を実行することで、内部応力の大部分を取り除くことができます。

大きなキャビティ金型の放電加工では、メインカットを2回行うことが効果的です。図に示すように、1回目のメインカットではオフセットを0.1~0.2mm大きくして応力除去を行い、2回目のメインカットでは標準のオフセットで進めます。

細長い形状の場合、外形を加工する前に形状の内側で応力除去切削を行うことで、変形を大幅に抑えることができる。

2) ワイヤー通し穴加工

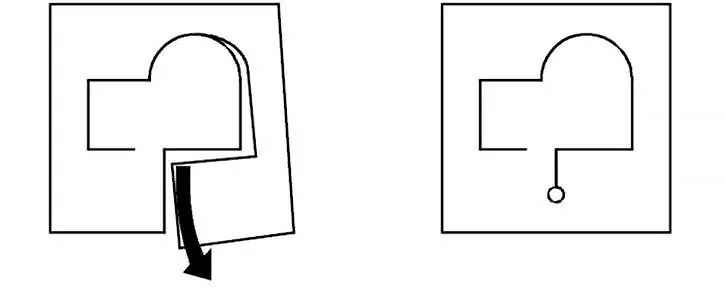

突起を切断する場合、図(a)のように材料の外側から直接切断を開始すると、材料の応力が偏って変形し、開口変形または閉口変形が生じる可能性がある。

図(b)に示すように、閉輪郭加工用のワイヤー通し穴を開けることで、ワイヤー放電加工による変形を大幅に減らすことができる。

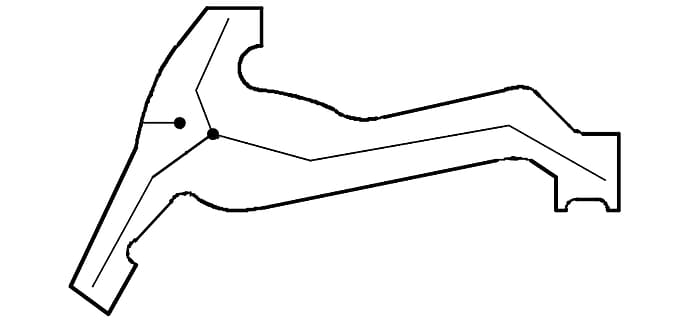

3) カッティングパスの最適化

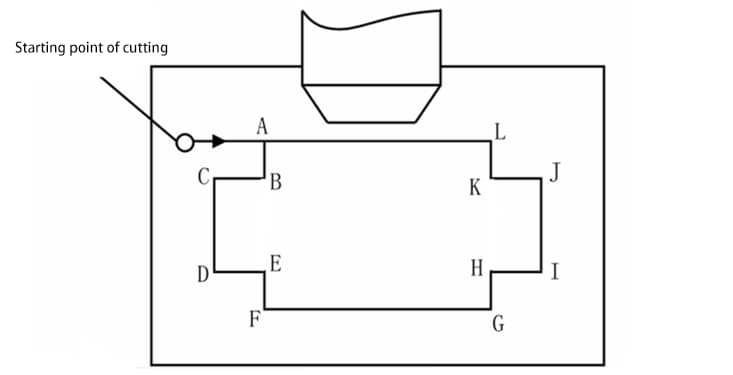

一般的には、クランプ端の近くで切削を開始し、加工パスの端にワークとクランプ部分を分離するセグメントを配置し、ワークのクランプ端の近くに一時停止ポイントを配置するのが最善です。

無理な加工経路の配置も、ワイヤ放電加工の変形につながる可能性がある。

より合理的な加工経路はa→b→c→d......→a。この加工経路を時計回りに並べると、A→L→K→J......→Aとなる:A→L→K→J......→A......のように、時計回りに加工経路を配置した場合、最初にワークをクランプ部から切り離すと、クランプが不安定になり、突き出し精度に直接影響する可能性がある。

4) 複数のカット

一定の対策を講じてもなお変形しやすいワークピースについては、一度にサイズに合わせて切断する従来の習慣を変え、代わりに複数回の切断を行うことで、要求精度を満たすことができる。

ワイヤーEDMの多重カットは、主に表面粗さを向上させることを目的としているが、金型部品の内部応力から生じる変形も大幅に減少させる。

5) マルチキャビティ金型プレートの加工プロセスの最適化

ワイヤ放電加工では、もともとの内部応力と切断プロセスで発生する熱応力の相互作用により、予測できない不規則な変形が生じ、その後の切断で材料除去が不均一になり、加工品質と精度に影響を及ぼすことがあります。

これに対処するため、高精度の金型では、すべてのキャビティを多段階で切断することができる。最初のカットは、キャビティからすべての廃棄物を除去する。

キャビティaのメインカット→屑取り→キャビティbのメインカット→屑取り→キャビティcのメインカット→屑取り→......→キャビティnのメインカット→屑取り→キャビティaのフィニッシングカット→キャビティbのフィニッシングカット→......→キャビティnのフィニッシングカットと、屑取り後、機械の自動位置調整機能で順次仕上げていく。

この切削方法は、各キャビティに内部応力を解放する十分な時間を与え、異なる加工順序による相互影響やわずかな変形を最小限に抑え、金型寸法の精度を確保する。

しかし、この方法では複数回のねじ切り作業が必要で手間がかかるため、自動ねじ切り機構を備えた低速ワイヤ放電加工機に適している。切断後、寸法が高精度の要求を満たしていることを測定で確認する。

6) 複数の引当金セグメントの設定

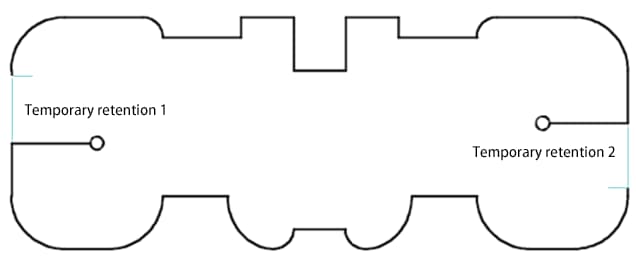

大型で複雑な形状のワークピースには、図に示すように、複数の始点を持つ2つ以上の取り代セグメントを設定することが望ましい。

プログラミング中、形状は複数のセグメントに分割され、加工用に順次接続されます。外形が最初に加工され、次に許容セグメントが加工されます。