溶接電流とワイヤー送給速度が合っていないと、どうなるでしょうか?CO2溶接では、この関係が非常に重要で、安定性と溶接品質に影響します。これらのパラメーターを調整することで、最適な性能を確保し、スパッターや弱い溶接部などの問題を軽減することができます。この記事では、スムーズで効率的な溶接プロセスを実現するために、電圧と電流のバランスを調整する方法をご紹介します。

すべての半自動炭酸ガス溶接機には、電圧と電流の調整ツマミが装備されている。しかし、タップ式炭酸ガス溶接機の電圧調整は切替スイッチである。

一体型溶接機(ワイヤ送給装置がホスト内部に設置されている)の場合、電流調整ノブはホスト・パネルに設置されている。

スプリット式溶接機(ワイヤ送給装置が独立しており、ケーブルでホストと接続されている)の場合、電流調整ノブはワイヤ送給装置に取り付けられている。

炭酸ガス溶接機の電圧調整には2つの方法がある:

の安定性を確保するための第一の要件は、CO2 溶接工程 は、溶接ワイヤの送給速度が溶融速度と等しくなければならないということである。

溶接ワイヤーを溶かすのに必要なエネルギーは、溶接機から供給される。溶接機の出力が高いほど、溶接ワイヤーは速く溶ける。

サイリスタの場合 整流器溶接機インバータ溶接機では、サイリスタの導通角 を制御して出力電力を調整します。インバータ溶接機では、パルス幅を制御して出力電 力を調整する。タップ溶接機では、出力電圧を調整する。

従来の常識通り、電力は電圧と電流の積である。したがって、溶接機の出力パワーを調整することは、溶接電流を調整することに等しい。

炭酸ガス溶接の溶接電流は、ワイヤ送給速度の制御によって調整される。これは2つの観点から説明できる:

開回路では、電圧がどんなに高くても電流は常にゼロである。この場合、回路の端子の電圧は電源の起電力(EMF)であり、A点とB点の電圧計で測定できる。

抵抗Rは、電源の内部抵抗と溶接アーク源システムの送電ケーブ ルの電圧降下損失の和を表す。電源の内部抵抗は、変圧器の漏れリアクタンス、整流器部品の導通角調整、およびスイッチング装置のパルス幅によって生じる。

しかし、A、Bの2点を短絡したり、これらの点に抵抗RHを間接的に接続したりすると、回路に電流が発生する。RHとは、溶接電流がアークと溶滴を介してワークと短絡した瞬間に発生する電圧降下のことで、負荷抵抗とも呼ばれる。

上記の分析から、RとRHの値が小さいほど回路の電流は大きくなり、逆もまた同様であることがわかる。電源の起電力Eは逆効果である。

前述したように、Rは溶接回路の固有抵抗である。タップ溶接機の場合、主変圧器の1次系と2次系を密結合構造にすることで、炭酸ガス溶接のフラット特性の要求を満たす小さな漏れリアクタンスを得ている。この 溶接タイプ 機械、Rは不変と考えることができるが、電源の無負荷電圧Eは、切換スイッチを通してタップを変えることによって変えることができる。

サイリスタ制御溶接機やIGBTをスイッチとするインバータ溶接機では、トランスはタップ調整ができず、回路中のEは一定とみなすことができる。回路のRはサイリスタの導通角とIGBTのターンオン判定比を変えることで調整できる。

RとEが回路内の電流に及ぼす影響は理解しやすく、注目しやすいが、RHの役割には十分な注意が払われないことが多い。これが、今回お話ししたい2つ目の問題点です。電流は時間を基準とした度合いです。

溶接機の出力は、電源電圧の調整だけでなく、負荷の状態にも左右される。

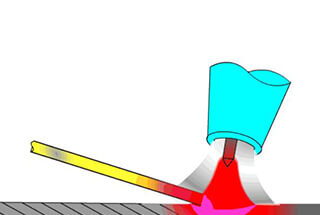

炭酸ガス溶接では、溶接ワイヤが2つの形態でワーク(溶接部)に付着する:

短絡遷移周波数は一般的に100回/秒前後で、微少降下遷移周波数はより高い。

溶接ワイヤが電極(A点と呼ばれる)となり、被加工物がもう一方の電極(B点)となる。

アークが点火されると、溶接アークはRHの一部となり、溶接ワイヤの液滴移動もRHの一部となる。

短絡遷移では、ワイヤ送給速度が短絡遷移の頻度に影響する。送線速度が速いほど、短絡遷移の頻度が高くなり、単位時間内にこの回路のための経路を提供する機会が増加する。その結果、等価抵抗RHは小さくなり、電流も増加する。

さらに、炭酸ガス溶接では、電流密度の高い細い溶接ワイヤを使用し、平坦な特性の電源とマッチングさせる。アークの自己制御は、炭酸ガス溶接において重要な役割を果たす。 溶接工程.

溶接ワイヤ送給中、フラット特性電源は溶接ワイヤの溶融速度を増加させ、ワイヤ送給速度を局所的に変更することで溶接電流を調整できる。

まとめると、炭酸ガス溶接における溶接電流は、E、R、RHの総合的な影響の結果である。

しかし、このシステムでは、EとRは比較的広い適応範囲を持つが、RHはシステムの変化に敏感である。

溶接プロセスの安定性を維持し、スパッタを減らすには、溶接ワイヤの溶融速度とワイヤ送給速度が一致するように、ワイヤ送給速度を頻繁に調整する必要がある。

この過程で溶接電流が変化するため、ワイヤ送給速度の調整を溶接電流の調整と呼ぶ習慣がある。

ワイヤ送給速度だけで溶接電流を調整しようとすると、やみくもにワイヤ送給速度を上げて溶接電流を増やすことになり、溶接ガンが押し戻されて溶接が不連続になる「ワイヤ・ジャッキング」現象を引き起こすことがある。

これとは対照的に、電流を減らすためだけにワイヤ送給速度を下げると、大きな飛沫を伴う不連続な溶接プロセスを引き起こし、その結果、溶接ガンが弱くなり、溶接継ぎ目が高く積み重なるが未貫通になる可能性がある。

最適な溶接結果を得るために、熟練した溶接工は溶接状態を観察し、ワイヤの移行音を聞きながら、電圧と電流(ワイヤ送給速度)の調整を行う。

初心者はCO2 UH=15+0.04I(UHはアーク電圧、Iは溶接電流)。

例えば、溶接電流が200Aの場合、アーク電圧は約23Vになるはずである。この2つのデータは、電源の電圧計と電流計から読み取ることができる。

溶接ケーブルの電圧降下と溶接回路の各接続点の接触抵抗のため、電圧計の読みが実際の電圧より高くなる可能性があることは注目に値する。

ある直径の溶接ワイヤを使用する場合、溶接プロセスには1つ以上の安定した作業ポイントがあります。例えば、短絡移行状態でφ1.2mm溶接ワイヤを使用する場合、電流は90Aから150Aまで調整でき、電圧範囲は19Vから23Vです。粒子移行状態では、電流は160Aから400Aの範囲で調整でき、電圧は25Vから38Vの間で作業できる。