継ぎ目を完璧に仕上げるだけでなく、自らの進路をリアルタイムで予測して修正する溶接システムを想像してみてほしい。これが、レーザー溶接トラッキング技術の期待です。この記事では、CCDカメラとレーザーセンサーがどのように連動し、溶接位置を動的に調整することで溶接の精度を保証しているのかをご紹介します。スムーズで正確な溶接を可能にし、製造工程の効率と品質の両方を向上させる技術の複雑なバランスをご覧ください。

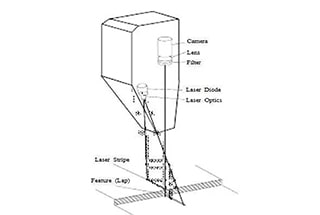

溶接トラッキングセンサーのヘッドは、CCDカメラと1台または2台の半導体レーザーで構成されています。レーザー・ストライプは、構造光源として所定の角度でワーク表面に投影されます。カメラはセンサーの下部にある縞を直接観察する。カメラの前面には光学フィルターがあり、溶接アークなど他のすべての光をフィルタリングしながらレーザーを通過させます。その結果、センサーは溶接アークの非常に近くに配置される。

図1 溶接トラッキング・センサーのヘッド。

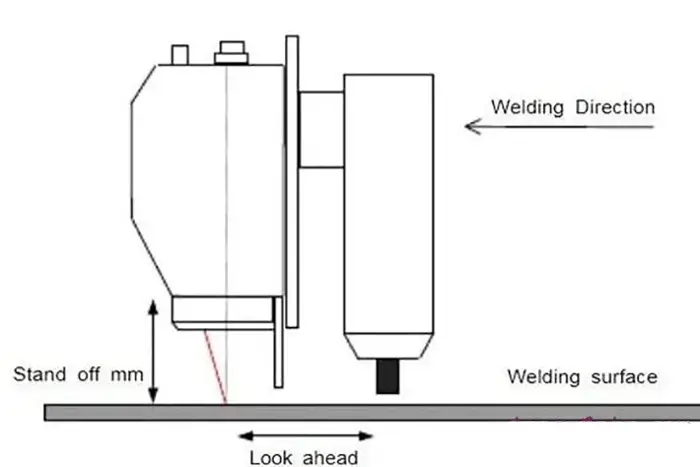

センサーは通常、溶接を観察するために、リードと呼ばれるあらかじめ設定された距離でトーチの前に取り付けられる。取り付け高さ、つまりセンサー本体とワーク間の距離は、取り付けるセンサーの種類によって異なります。

正確な観察を確実にするには、溶接ガンを溶接部の上方に正しく配置し、溶接部がストライプの中央付近に来るようにして、カメラがレーザー・ストライプと溶接部の両方を観察できるようにする必要があります。

図2 溶接の位置。

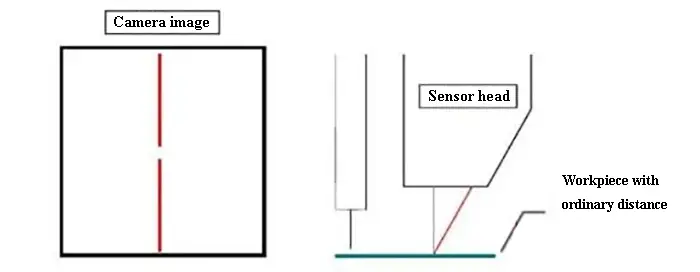

レーザーストライプは特定の角度で投影される。ワークがセンサーに近すぎる場合、レーザーストライプの位置は相対的に近くなります。一方、ワークがセンサーから遠い場合、ワーク表面上のレーザーストライプの位置は相対的に後方にずれます。

カメラはレーザーストライプの位置を観察し、センサーはワークピースからの垂直距離を測定できます。ストライプの形状を分析することで、センサーは表面の輪郭とストライプ上の溶接部の位置も判断でき、溶接部の横方向の位置を測定できます。

図3 通常の距離のワーク

図4 距離の長いワーク

図5 距離の近いワーク

カメラで撮影された画像はコントローラーで処理され、デジタル・レーザー・ストライプ画像に変換される。その後、ソフトウェアがストライプを複数の線に分割して溶接部を形成します。これらの線の位置に基づいて、システムは溶接の位置を計算し、センサー・ヘッドに保存されている校正データを使用してミリメートル単位の距離に変換することができます。

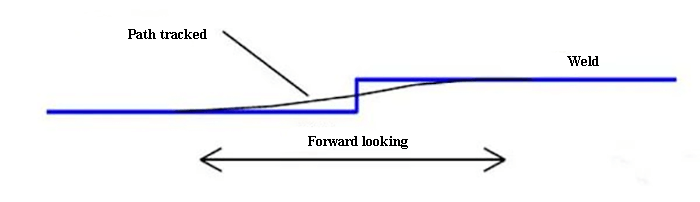

追跡プロセス中、システムは 溶接速度 トーチがセンサーではなく、溶接部に追従することを確実にするために、遅延時間を決定するための前方視距離と前方視距離を制御します。制御戦略は、滑らかな前進距離を提供し、滑らかな溶接をもたらすように設計されています。センサーが経路の急激な変化に遭遇した場合でも、下図に示すようにスムーズに反応します。

図6 滑らかなレスポンス。

センサーは、CCDカメラとフィルター、半導体レーザーと光学素子、温度モニターと校正データ保存用のマイクロプロセッサーなど、いくつかの主要部品で構成されている。温度モニターは、冷却システムが故障した場合にレーザーを損傷から保護するのに役立ちます。レーザーが限界温度を超えて動作すると、寿命が大幅に短くなることに注意することが重要である。

校正データが保存されているため、追加コストや改造をすることなくセンサーヘッドを交換することができ、センサーの損傷や故障の際のダウンタイムを最小限に抑えることができます。センサヘッド 溶接工程 黒銅製のスプラッシュガードによって煤煙や飛散物から保護されている。このスプラッシュガードは、透明で交換可能なプラスチックシートを備えており、表面に汚れが蓄積した場合は定期的に交換する必要がある。

電子部品の温度を50℃以下に保ち、埃の堆積を防ぎ、光学部品を保護するため、溶接保護ガスまたは清浄で乾燥したオイルフリーの空気を使用してセンサーを冷却する必要があります。一般的なガス流量は5L/minです。

必要であれば、水冷マウンティングプレートでセンサーヘッドをさらに冷却することができる。一方、半導体レーザーの温度が+5℃を下回る場合は、オプションのヒーターをセンサーに取り付ける必要があります。