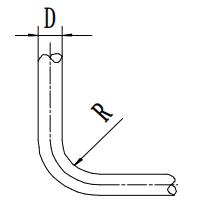

曲げ加工中にしわが寄ったり、裂けたりするチューブがあることを不思議に思ったことはありませんか?この記事では、曲げ半径、材料特性、機械設定などの要因に焦点を当て、これらの問題の根本原因を探ります。これらの変数を理解することで、チューブ曲げプロジェクトの品質を高め、無駄を省き、全体的な効率を向上させることができます。スムーズで欠陥のない曲げ加工を実現するための、実践的なソリューションをご覧ください。

自動車用エキゾーストパイプや同様の管状部品の製造では、曲げ半径や材料特性などの要因により、しわや裂け目などの品質問題が頻繁に発生します。製品の品質を向上させ、スクラップ率を下げるためには、このような問題を低減または除去することが特に重要です。

中性層の外壁は引張応力を受けて薄肉化し、中性層の内壁は圧縮応力を受けて厚肉化する。過度の変形は、外壁の亀裂や内壁のしわの原因となる。表1に鋼管の最小曲げ半径を示す。

表1:最低限 曲げ半径 (R) 鋼管用

| 壁厚 | 最小曲げ半径R |

| 0.02D | 4D | |

| 0.05D | 3.6D | |

| 0.10D | 3D | |

| 0.15D | 2D |

管曲げの方法には一般に、手動式管曲げ工具による曲げ、管曲げ専用機による曲げ、変形防止法による曲げ、冷間押出曲げ、金型プレスによるエルボ成形、芯棒熱間押出曲げなどがある。この記事では、しわや破れの問題を分析するための例として、主にチューブ曲げ専用機の使用に焦点を当てます。

1.マンドレル

2.ガイドプレート

3.死ぬ

4.圧力ブロック

5.チューブ部品

専用パイプベンダーは通常、曲げ加工にマンドレルを使用する。この工程では、機械の回転可能なスピンドルにダイ(項目3)を取り付ける。パイプが曲げられる前に、パイプは加圧ブロック(アイテム4)によってダイにクランプされる。パイプの内側にマンドレル(部品1)が挿入される。機械が始動すると、パイプ材はダイスの周囲で徐々に曲げられて形状が形成される。

その間に 曲げ加工曲げ半径が小さいと、内側にしわが寄ったり、外壁に亀裂が入ったりする可能性がある。パイプの肉厚、外径、曲げ半径を考慮して設計しなければならない。 材料特性.曲げ半径を選ぶ際には、表1を参照すべきである。

経験的には、通常の円筒形マンドレルを使用して曲げ加工を行う場合、しわや割れが生じない限り、最小曲げ半径は表1に記載されている値よりもわずかに小さくすることができる。曲げ半径を小さくする必要がある場合は、パイプの肉厚を厚くし、外径を小さくし、延性がよく外面が滑らかな材料を選択すればよい。

3.2.1 マンドレルの作業位置

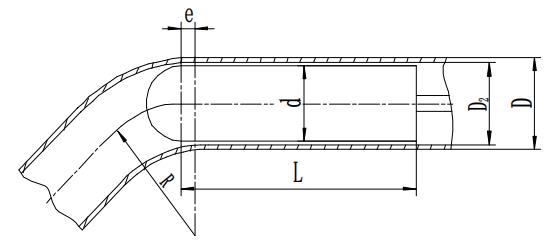

管の芯曲げ加工では、マンドレルの形状と操作位置が管の曲げ品質に大きな影響を与える。通常、マンドレルの直径dはチューブの内径より0.5~1.5mm小さく、チューブへの挿入を容易にする。

マンドレルが管に入る点から曲げ加工の開始点までの距離e(図2参照)は、以下の経験式で計算できる。

方程式の中で、

3.2.2 マンドレル形状の選択

マンドレルには様々な形状があり、大きく分けて標準円筒マンドレル、スプーン型マンドレル、チェーンリンクマンドレル、フレキシブルシャフトマンドレルがある。標準円筒マンドレルは、構造が簡単で製造が容易であり、曲げ加工後の取り外しが容易であるため、よく使用される。

しかし、マンドレルと管壁との接触面積が小さいため、楕円形状の発生を防止する効果は低い。

マンドレルの長さをLとすると、次のようになる(図2参照)。

L = (3~5) d mm

マンドレルの直径dが大きいと係数は小さくなり、逆に小さいと係数は小さくなる。

3.2.3 マンドレルと管継手内壁との隙間の管理

マンドレルと管継手の内壁の隙間が大きすぎると、曲げ加工の初期にマンドレルと管壁が完全に接触せず、管継手の内側に激しいしわが発生し、デッドベンドが発生する。隙間が小さすぎると 締め付け 通常の溶接管では、管継手内壁の溶接部の高さが不規則なため、マンドレルを管継手に挿入するのが難しくなることがある。

長いまとめ作業を通じて 曲げパイプ 筆者は、パイプの内壁とマンドレルの間により適切な隙間を決定した:

c = D2 - d = 0.5~1.5mm。

ベンディングマシンでの標準的なパイプ曲げ加工では、ガイドプレート(図1)がワークをクランプし、ワークと同期して移動する。このガイドプレートの移動速度は調整可能であり、その移動速度は曲げられたパイプの品質に直接影響する。

プレスブロックによってダイにクランプされたワークピースには、マンドレルが内蔵されています。機械が作動すると、パイプ材はダイの周囲で徐々に曲がり、ダイの速度と同期してガイドプレートが前進します。この過程で、ガイドプレートとワークピース間の静止摩擦がワークピースに作用します。

ガイドプレートの速度がダイスの速度より速ければ、ワークピースに前方への推進力を与え、逆に速度が小さければ抵抗力を与える。曲げテストによると、同じ条件下で、ガイドプレートの速度がダイスの直線速度を大幅に上回ると、パイプの内壁にしわができやすくなる。

逆に、ガイドプレートの速度が大きく遅れると、パイプの外壁が顕著に薄くなり、破れることさえある。従って、ガイドプレートのスラスト速度をダイスのスラスト速度に合わせて効果的に調整することが、曲げ品質を確保する上で重要である。

この分析から、ガイドプレートのスラスト速度は、曲げ加工中の曲げ速度と同期していなければならないことが明らかである。従って、曲げ加工を行う前、あるいは異なる曲げ半径の金型に変更した後は、それに応じてガイドプレートの速度を調整する必要がある。

図1に示すように、曲げ速度αと曲げ半径Rは予め設定されている。また 曲げ金型 すなわち、ガイドプレートが同時に同期して前進する距離を計算する。ベンディングマシンはアイドリング状態にあり、オペレーターはスピードコントロール・バルブのハンドルをゆっくりと回転させながら、ガイドプレートの動きを観察する。

設定角度まで曲げて停止した後、ガイドプレートの実際の変位を定規で測定し、理論計算値と比較する。両者が異なる場合は、測定値が計算値と一致するまでアイドル調整を繰り返すことができる。

実際には、負荷の関係で、実際の曲げ加工時のガイド板の移動速度は空転時よりも遅くなることが多い。そのため、ガイド板のスラスト速度を調整する場合、理論値よりも実際の値の方が若干高くなることがあります。

結論として、パイプのしわ、裂け目、楕円形の変形の有無は、曲げ品質の重要な尺度である。

これらの品質欠陥は、適切な曲げ半径、適切なマンドレル形状の選択、マンドレルとパイプ内壁の隙間の制御、マンドレルの挿入位置の調整、ガイドプレートの移動速度の調整によって最小限に抑えることができる。