降伏強度は、重要でありながら見落とされがちな特性であり、材料選択において重要な役割を果たします。この記事では、降伏強度の基礎を掘り下げ、機械工学におけるその重要性を探ります。この本質的な概念がどのように私たちを取り巻く世界を形作っているのかを知り、業界の専門家から貴重な洞察を得てください。

降伏強度: の降伏限界である。 金属材料 すなわち、わずかな塑性変形に抵抗する応力である。

について 金属材料 明らかな降伏を伴わない場合、0.2%の残留変形を生じる応力値が降伏限界として規定され、条件付き降伏限界または降伏強度と呼ばれる。

この限界を超える外力は、部品の永久的な破壊を引き起こし、修復することはできない。例えば、低炭素鋼の降伏限界は207MPaである。

この限界以上の外力が加わると、部品は永久変形を起こす。これより小さければ、部品は元の形に戻る。

降伏強度は材料科学と工学において極めて重要な役割を果たし、設計手法と材料選択プロセスにおいて重要なパラメータとして機能します。従来の強度設計アプローチでは、降伏強度は延性材料のベンチマークであり、許容応力は[σ]=σys/nで定義されます。σysは降伏強度で、nは安全係数です。この安全係数は通常1.1~2以上の範囲にあり、特定の用途要件や使用条件によって異なります。

明確な降伏点を持たない脆性材料の場合、極限引張強さ(σb)が基準として使用され、許容応力は[σ]=σb/nとして計算されます。このような場合、材料の限られた塑性変形能力と突然の破壊モードを考慮し、より保守的な安全係数(n)約6が一般的に採用されます。

従来の強度ベースの設計手法は、降伏強度を最大化することに重点を置くことが多いが、このアプローチは意図しない結果をもたらす可能性があることを認識することが極めて重要である。降伏強度が高くなると、それに対応して破壊靭性が低下することが多く、致命的な破壊のリスクが高まる可能性があります。この逆の関係は、降伏強度に一点集中するのではなく、バランスの取れた材料特性の最適化が重要であることを強調しています。

降伏強度の重要性は、応力計算への直接的な応用にとどまりません。降伏強度は、工学用途における材料の様々な機械的挙動や加工特性を予測するための貴重な指標として機能します。例えば

ストレス

外的要因(力、湿度、温度変化など)によって物体が変形するとき、物体のさまざまな部分の間で相互作用する内部力が存在する。単位面積当たりの内部力は応力と呼ばれる。

断面に垂直な応力は法線応力または軸方向応力と呼ばれ、断面に接する応力はせん断応力または切断応力と呼ばれる。

ストレイン

ひずみとは、外力や不均一な温度場などの作用による物体の相対的な変形を指す。

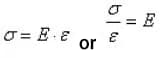

フックの法則によれば、ある比例限界の範囲内では、応力とひずみは直線的な比例関係にある。

対応する最大応力は比例限界と呼ばれる。

Eで示される応力とひずみの比は弾性率またはヤング率と呼ばれ、異なる材料は一定のヤング率を持つ。

応力は直接測定することはできないが、外力によるひずみを測定することで計算することができる。

追加情報

フックの法則とは、機械的弾性理論における基本法則のひとつで、固体材料は応力を受けると応力とひずみ(単位変形量)の間に直線的な関係を持つというものである。

フックの法則を満たす材料は、線形弾性材料またはフック材料と呼ばれる。

フックの法則の式は、F=k-xまたはΔF=k-Δxであり、kは定数、物体の剛性(剛性)係数である。

国際単位系では、Fの単位はニュートン、xの単位はメートルで変形変数(弾性変形)、kの単位はニュートン/メートルである。

剛性係数は数値上、バネを単位長さだけ伸ばした(または縮めた)ときのバネ力に等しい。

ストレスの種類とは?

法線応力:断面に垂直な応力成分は法線応力(または軸方向応力)と呼ばれ、σで示されます。

法線応力は、部品内の隣接する断面間の伸縮を表します。

法線ひずみ:ある点における法線ひずみは、断面にその方向に分布する法線応力による法線力の方向に沿った伸びである。

せん断応力:断面の接線方向の応力成分はせん断応力またはせん断力と呼ばれ、τで示される。

せん断ひずみ:ある点におけるせん断ひずみとは、断面に分布するせん断応力による2つの垂直方向の角度の変化のことである。せん断変形とも呼ばれる。

ひずみの種類は?

ひずみには主に、線ひずみと角ひずみの2種類がある。線状ひずみとは、法線ひずみとも呼ばれ、ある方向の小さな線分の、元の長さに対する長さの増加(伸長した場合は正)の割合のことです。

角度ひずみは、せん断ひずみまたはせん断変形とも呼ばれ、せん断応力による2つの垂直な線分間の角度の変化(減少すると正)です。単位はラジアンです。

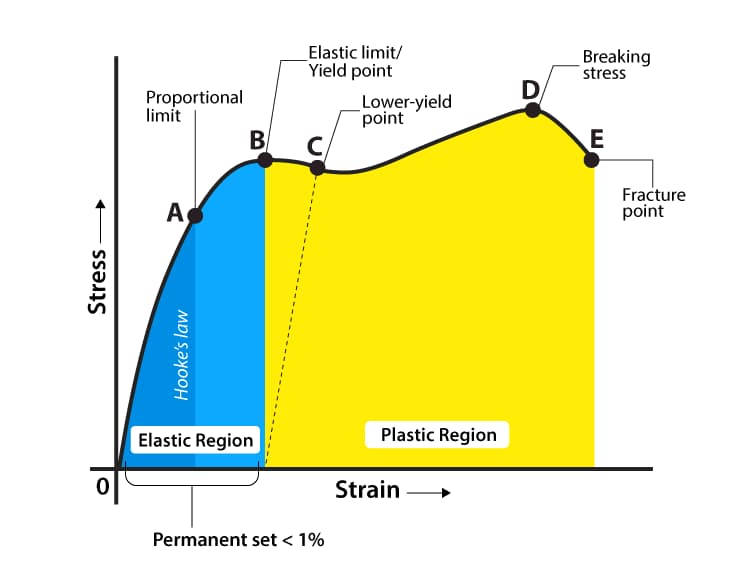

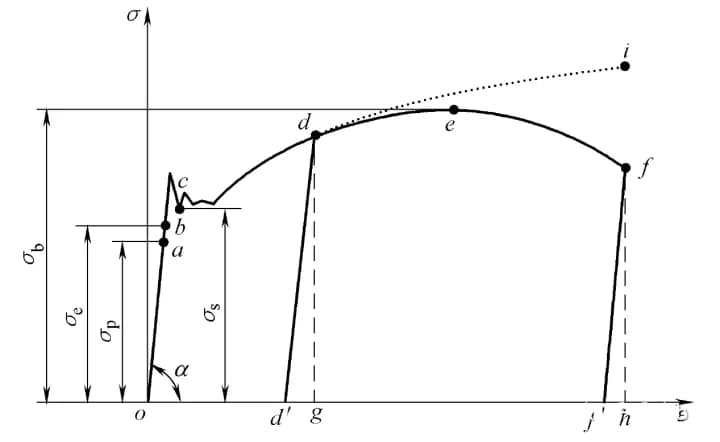

応力-ひずみ(σ-ε)曲線図を図3に示す。

アキシャル荷重Fの代わりに、公称応力σ = F / A0を用い、伸びΔlの代わりに、工学ひずみε = Δl / l0を用いる。

応力-ひずみ曲線はまだ4段階ある。各特性点の意味は次の通りである:

ステージoからaへ:

伸張(または圧縮)の初期段階では、応力σとひずみεはa点まで線形関係にある。

このとき、点aに対応する応力値は比例限界と呼ばれ、σpで表される。

応力とひずみが比例する最大限界である。

σ≦σpのとき、σ=Eεとなり、フックの法則とも呼ばれ、応力とひずみが比例することを示す。

したがって、E =σ / ε = tanαとなり、Eは弾性率またはヤング率として知られ、単位はσと同じである。応力が比例限度を超えてb点に達すると、σ-εの関係は直線から外れる。

この時点で応力をゼロまで除荷すれば、ひずみも消滅する(応力がb点を超えると、除荷してもひずみの一部は除去できない)。

点bで定義される応力は弾性限界σeと呼ばれる。σeは材料の弾性変形のみに対する極限値である。

ステージbからcへ

応力が弾性限界を超えると、応力はほとんど増加しないか全く増加せず、ひずみが急速に増加する現象が起こる。

この現象は降伏と呼ばれる。降伏が始まる点は降伏限界σsに相当し、降伏強度とも呼ばれる。

降伏の段階では、ひずみが増加し続ける一方で応力は変化しないため、材料は変形に抵抗する能力を失い、著しい塑性変形が生じる(この時点で無負荷にすると、ひずみは完全には消えず、残留変形が生じる)。

したがって、σsは材料強度を測定するための重要な指標である。

低炭素鋼の試験片を表面研磨して降伏させると、表面には軸に対して45°の角度で筋が生じますが、これは内部結晶格子の相対的な滑りによるもので、スリップラインとして知られています。

ステージcからe

降伏段階を通過した後、試験片が変形し続けるにはさらに荷重をかけなければならないが、このとき材料は強化されたように見え、c-e段階は強化段階である。

ひずみ強化段階における最高点(点e)は、強度限界σbに相当する。これは、材料が耐えられる最大応力を表します。

ステージeからfまで:

e点を通過した後、すなわち応力が強度限界に達した後、試験片は局所的に激しい収縮を起こし、ネッキングと呼ばれる。

その後、試験片の内部でクラックが発生し、公称応力σが減少し、試験片は点fで破断する。

降伏強さ(σs)と引張強さ(σb)は、その重要な指標である。 材料強度 低炭素鋼のような)良好な塑性を持つ。

公称応力が使用され、伸び変形に伴う断面積の減少は考慮されていないことに留意すべきである。

引張強さ(σb)は、材料が耐えられる公称最大応力であって、材料内部の実際の最大応力ではない。

破壊時の試験片の実面積で測定した場合、実際の最大応力は、図中の線分d-i上の点iに対応する応力値となる。

工学的な実務では、簡便性、実用性、安全性の観点から、材料が耐えられる最大応力を表すために引張強さ(σb)が依然として使用されている。

しかし、コンピュータで材料の非線形力学挙動をシミュレーションする場合は、実際の応力-ひずみ曲線を使用しなければならない。

顕著な降伏現象のない金属については、所定の非比例伸長下での引張強さ、あるいは残留引張ひずみを測定することができる。

降伏現象が顕著な金属については、降伏強度、上降伏強度、下降伏強度を測定することができる。

上下降伏強度を測定する方法には、グラフ法とポインター法の2つがある。

グラフィカル・メソッド

実験中、自動記録装置を使って力と顎の変位グラフを描く。

各ミリの応力に対する力軸の割合は、10N/mm以下でなければならない。2そして、その曲線は少なくとも降伏期の終わりまで描かれなければならない。

この曲線上で、降伏時の一定力Fe、降伏段階での最初の力減少前の最大力Feh、または最初の瞬間的効果前の最小力FeLが決定される。

降伏強度、上限降伏強度、下限降伏強度は以下の式で計算できる:

降伏強度の計算式:Re=Fe/So;Feは降伏時の一定の力。

上部降伏強度の計算式:Reh=Feh/So;Fehは降伏段階で最初に力が減少する前の最大力。

下限降伏強度の計算式:ReL=FeL/So;FeLは初期瞬時作用前の最小力。

ポインタ方式

実験中、フォースゲージの指針が一定の力、または最初の戻り前の最大力、または最初の瞬間的な効果の前の最小力で回転を止めたとき、それらはそれぞれ降伏強度、上限降伏強度、下限降伏強度に対応する。

降伏強度に影響する内部要因は、結合、微細構造、構造、原子性状である。

収量の比較 金属強度 セラミックやポリマーとの接合は、結合の効果が基本的なものであることを示している。

微細構造の影響という点では、金属材料の降伏強度に影響を与える4つの強化メカニズムがある:

(1) 固溶体強化;

(2) ひずみ硬化;

(3) 析出強化と分散強化;

(4) 粒界強化および細粒強化。析出強化および微細粒強化は、工業用合金の降伏強度を向上させる最も一般的な手段である。

これらの強化メカニズムのうち、最初の3つのメカニズムは、材料の強度を高めると同時に、塑性を減少させる。

材料の強度と塑性を高めることができるのは、粒径とサブグレインを精製することだけである。

降伏強度に影響する外的要因は、温度、ひずみ速度、応力状態である。

特に体心立方金属は温度とひずみ速度に敏感で、鋼の低温脆性破壊につながる。

応力状態の影響も重要である。降伏強度は材料本来の性能を反映しますが、応力状態によっても降伏強度の値は異なります。

一般的に言われる材料の降伏強さは、一軸引張下での降伏強さである。

| 鋼種 | 機械的性質 | 化学組成 | ||||||||

| 降伏強度 | 張力 | 伸び | C | Si | ムン | S | P | |||

| MPa | kg/mm2 | MPa | Kg/mm2 | mm | 以下である。 | 以下である。 | 以下である。 | |||

| Q215A Q215B | 215 | 22 | 335-410 | 3442 | 31 | 0.09-0.15 | 0.03 | 0.25-0.55 | 0.050 0.045 | 0.045 |

| Q235A Q235B Q235C Q235D | 235 | 24 | 375-460 | 38-47 | 26 | 0.14-0.22 0.12-0.20 ≤0.18 ≤0.17 | 0.30 | 0.30-0.65 0.30-0.70 0.35-0.80 0.35-0.80 | 0.5 0.45 0.40 0.035 | 0.045 0.045 0.040 0.035 |

| ムン (Q345B) | 345 | 35 | 510-600. | 51.60 | 22 | 0.12-0.200 | .20-0.55 | 1.2-1.6 | 0.045 | 0.045 |

降伏強度試験は、材料強度特性の重要な指標であり、材料性能の重要な指標である。

材料の表面強度や塑性性能を評価するのに一般的に使用される。

降伏強度試験法は一般に、機械的方法と非機械的方法の2種類に分けられる。

機械的降伏強度試験:

この方法には一般的に3点曲げ、引張試験機法、圧縮法がある。試料を2つの支持体の間に置き、機械装置で一定の力を加えて降伏強度を測定する。

非機械的降伏強度試験:

この方法には一般に、引張法、圧縮法、ねじり法が含まれる。試料を試験機に取り付け、レバーまたはコンピューター制御により一定の力を加えて降伏強度を測定する。

降伏強度試験の精度と正確性を高めるためには、一般に、必要な条件下で複数の試験を行い、その平均値をとる必要がある。

すべての実験において、試料の処理は標準化された完全なものでなければならず、試料は加えられた力の下で一定に保たれていなければならない。最終的に得られる降伏強度は、加えられた荷重の下で材料が曲がることができる最大強度である。

この記事の学習を通じて、降伏強さとは何か、応力とひずみの基礎、降伏強さを求める方法、降伏強さに影響する要因、降伏強さの応用について学んだ。

この情報が皆様のお役に立てば幸いです。

ご質問があれば、コメント欄にてお気軽にお知らせください。