ある金属が引張で破断する一方で、別の金属は単に曲がるだけなのはなぜか?この記事では、降伏強度と引張強度の決定的な違いを探り、それぞれの特性が材料性能にどのように影響するかを説明します。読者は、これらの強度に影響を与える要因と、様々な用途に適した材料を選択するために不可欠な、実用的な工学的意味合いについて学ぶことができます。

工学でよく使われる降伏基準は3つある:

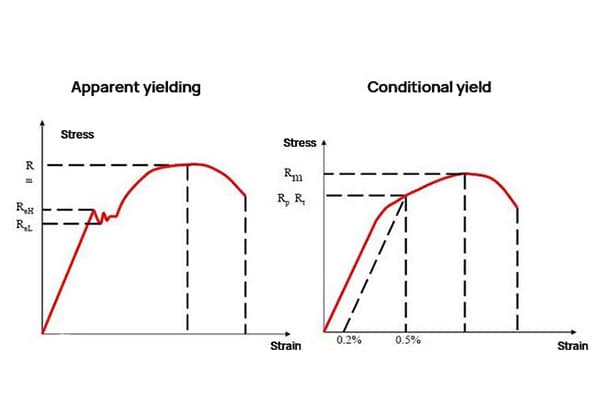

(1)比例限界 - 応力-ひずみ曲線上で直線関係を維持する最大の応力で、国際的にはσpで表される。国際的にはσpで表される。応力がσpを超えると材料は降伏し始めると考えられている。

(2)弾性限界-試験サンプルに荷重をかけ、除荷した後、残留永久変形がないことを標準とする。材料が弾性的に完全に回復できる最高応力は、一般的に国際的にσelとして表されます。応力がσelを超えると材料は降伏し始めるとみなされる。

(3) 降伏強度 - 標準は、降伏強度として0.2%の残留変形応力のような特定の残留変形であり、σ0.2またはσysと記号化される。

降伏強度に影響を与える本質的な要因には、以下のようなものがある:

結合、微細構造、構造、原子特性。金属の降伏強度をセラミックスやポリマーと比較することで、結合の基本的な影響が明らかになる。

微細構造の影響という観点から見ると、4つの強化メカニズムが金属材料の降伏強度に影響を与える可能性がある:

(1) 固溶体強化;

(2) ひずみ硬化;

(3) 降水強化と分散強化;

(4) 粒界とサブグレインの強化。

析出強化および結晶粒微細化は、工業用合金の降伏強度を向上させる最も一般的な方法である。これらの強化メカニズムのうち、最初の3つは材料強度を向上させる一方で塑性を低下させる。結晶粒とサブグレインを微細化することだけが、強度と塑性の両方を向上させることができる。

降伏強度に影響を与える外因的要因には、以下のようなものがある:

温度、ひずみ速度、応力状態。温度が低下し、ひずみ速度が増加すると、材料の降伏強度は上昇する。体心立方金属は特に温度とひずみ速度に敏感で、鋼の低温脆性現象につながる。

応力状態の影響も大きい。降伏強度は材料の基本的な性質を反映したものですが、応力状態が異なれば降伏強度は異なります。一般的に、ある材料の降伏強さについて言及する場合、一方向の張力下での降伏強さを指します。

従来の強度設計法では、塑性材料の場合、降伏強度を基準として許容応力[σ]=σys/nを定義し、安全係数nは通常2以上である。脆性材料の場合、引張強さを基準として、許容応力[σ]=σb/nを定義し、安全係数nは通常6です。

従来の強度設計法に従うと、どうしても降伏強度の高い材料に偏重してしまうことに注意することが重要です。しかし、材料の降伏強度が高くなると、材料の破壊抵抗が低下し、脆性破壊のリスクが高まります。

降伏強度は直接的な応用上の重要性を持つだけでなく、工学における材料のある種の機械的挙動やプロセス性能を大まかに測定することができる。

例えば、材料の降伏強度を上げると、応力腐食や腐食の影響を受けやすくなる。 水素脆化.材料の降伏強度が低ければ低いほど、その材料は優れている。 コールドフォーミング および溶接特性を決定する。従って、降伏強度は、溶接材料の特性を評価する上で欠くことのできない重要な指標である。 材料特性.

材料が降伏し始めた後、変形を続けると加工硬化が起こる。

加工硬化指数 n は、材料が降伏し始めてから変形を続けた後のひずみ硬化を反映し、ネッキングが発生し始める最大応力を決定します。 成形工程.

加工部品では、材料に一定の加工硬化能力があることも要求される。

そうしないと、過負荷がかかったときに過度の塑性変形が起こり、局所的な不均一変形や破壊を引き起こす可能性がある。

したがって、材料の加工硬化能力は、部品を安全に使用するための確実な保証となる。

ひずみ硬化は、材料の強度を高めるために不可欠な手段である。ステンレス鋼は加工硬化指数n=0.5と大きいため、均一な変形量が得られます。

ステンレス鋼の降伏強度は高くないが、冷間変形によって大幅に向上させることができる。 高炭素鋼 線材は、鉛浴等温処理と伸線の後、2000MPa以上に達することができる。

しかし、従来のひずみ強化法では、塑性を著しく低下させる一方で強度を高めることしかできない。いくつかの 新素材 を開発中であり、微細構造とその分布の変化によって、変形時の強度と塑性の両方を改善できることが指摘されている。

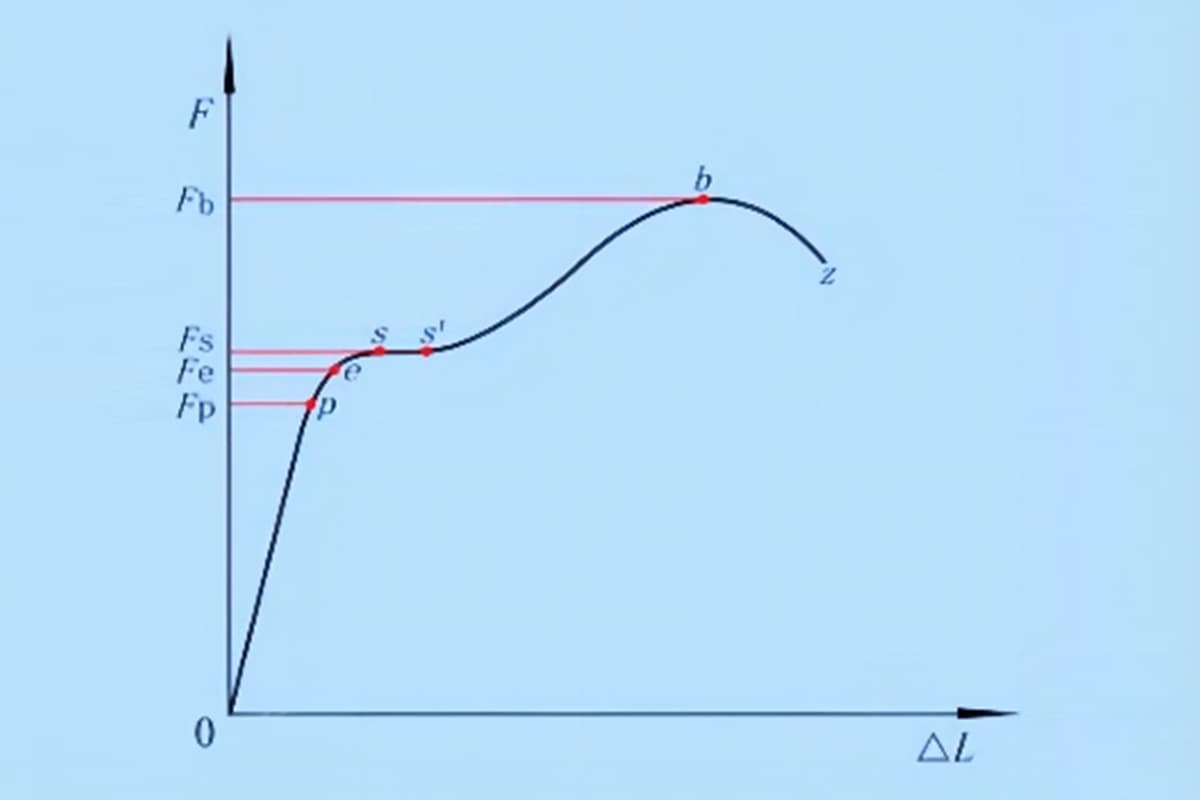

引張強さは、材料がネッキングを示さない場合の破壊に対する抵抗力を表す。脆性材料が製品設計に使用される場合、その許容応力は引張強さに基づきます。一般的なプラスチック材料の引張強さとは?

引張強さは、最大一様塑性変形抵抗を示すだけであるが、静的引張下での材料の限界耐力を示す。引張強さσbに対応する外部荷重は、試験片が耐えられる最大荷重である。

ネッキングが進行し続け、実際の応力が増加しているにもかかわらず、外部負荷は急速に低下している。

静的張力下での変形から破壊までに材料の単位体積当たりに消費される仕事は、静的靭性と呼ばれる。厳密には、真の応力-ひずみ曲線の下の面積であるべきです。

工学では簡単のため、次のように近似される:プラスチック材料の場合、静的靭性は強度と塑性の総合的な指標となります。

バネ鋼のような純粋な高強度材料は高い静的靭性を持たず、塑性の良い低炭素鋼も高い静的靭性を持たない。

最高の静的靭性を持つのは、焼入れ高温焼戻しした中炭素(合金)構造用鋼だけである。

硬度は金属の独立した基本特性ではない。それは、金属がその表面で小さな体積の中で変形や破壊に抵抗する能力を指す。