もし、金属の複雑なZ字曲げを正確かつ簡単に完成させることができたら?この記事では、Z型曲げ加工と成形金型の構造的なニュアンスを掘り下げ、重要なテクニックと計算に焦点を当てます。曲げ加工の最適化、応力分布の理解、多様な板材に対応する複合金型の活用方法などがわかります。エンジニアであれ機械加工者であれ、金属加工プロジェクトにおいて生産を合理化し、精度を高めるための洞察を得ることができます。Z型曲げ加工の複雑さをマスターし、ワークフローを改善しましょう。

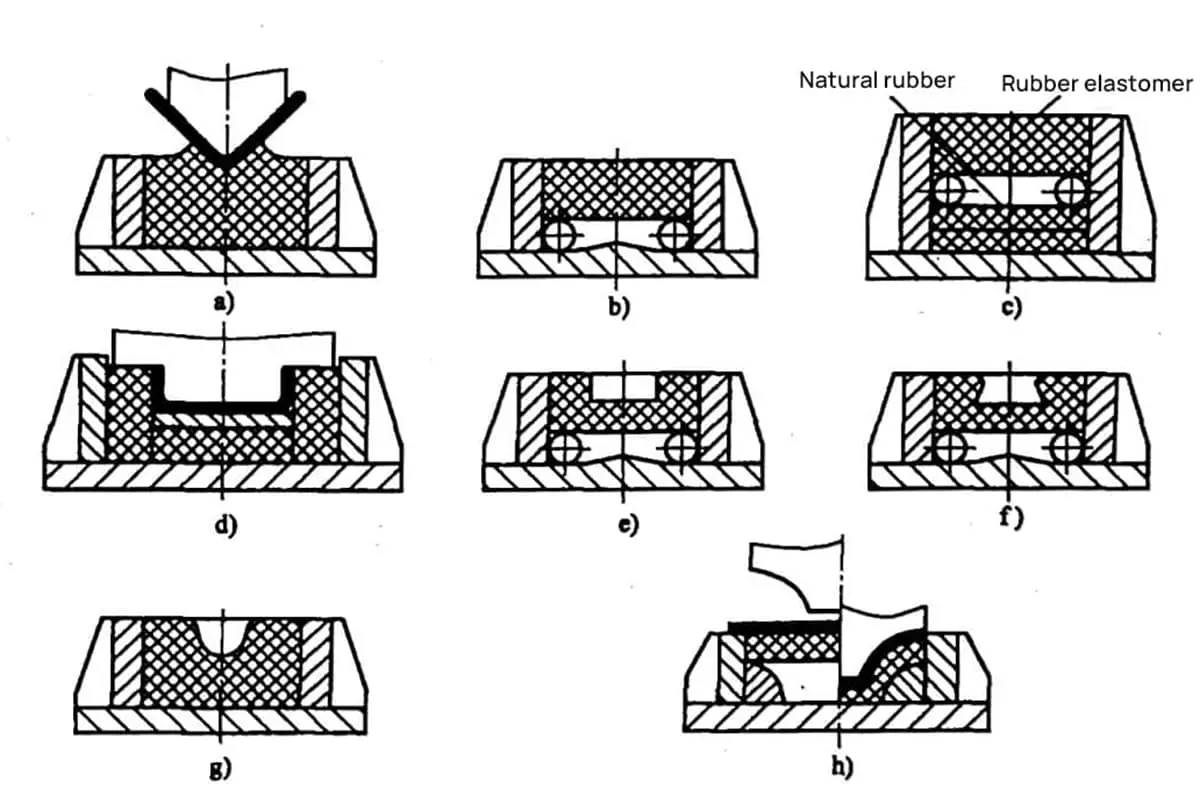

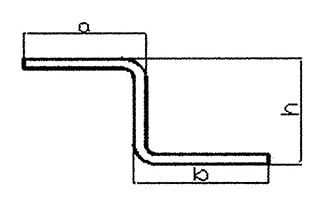

図1に示すZ型の曲げ加工品は、生産現場でよく遭遇する部品である。hの大きさは下型によって制限され、既存の下型で曲げられる最小の大きさを表1に示す。

表1 最小曲げ寸法

| 板厚 | 1 | 1.5 | 2 | 2.5 | 3 |

| 最小サイズ | 7 | 9.5 | 14 | 16 | 18 |

実際の生産では、前述のサイズより小さいZ字曲げ金型が多数ある場合、一次成形を達成するために複合曲げ金型を設計する必要がある。この複合金型は、さまざまな大きさのZ型曲げ金型をさまざまなシート材に折り曲げるために使用できる。

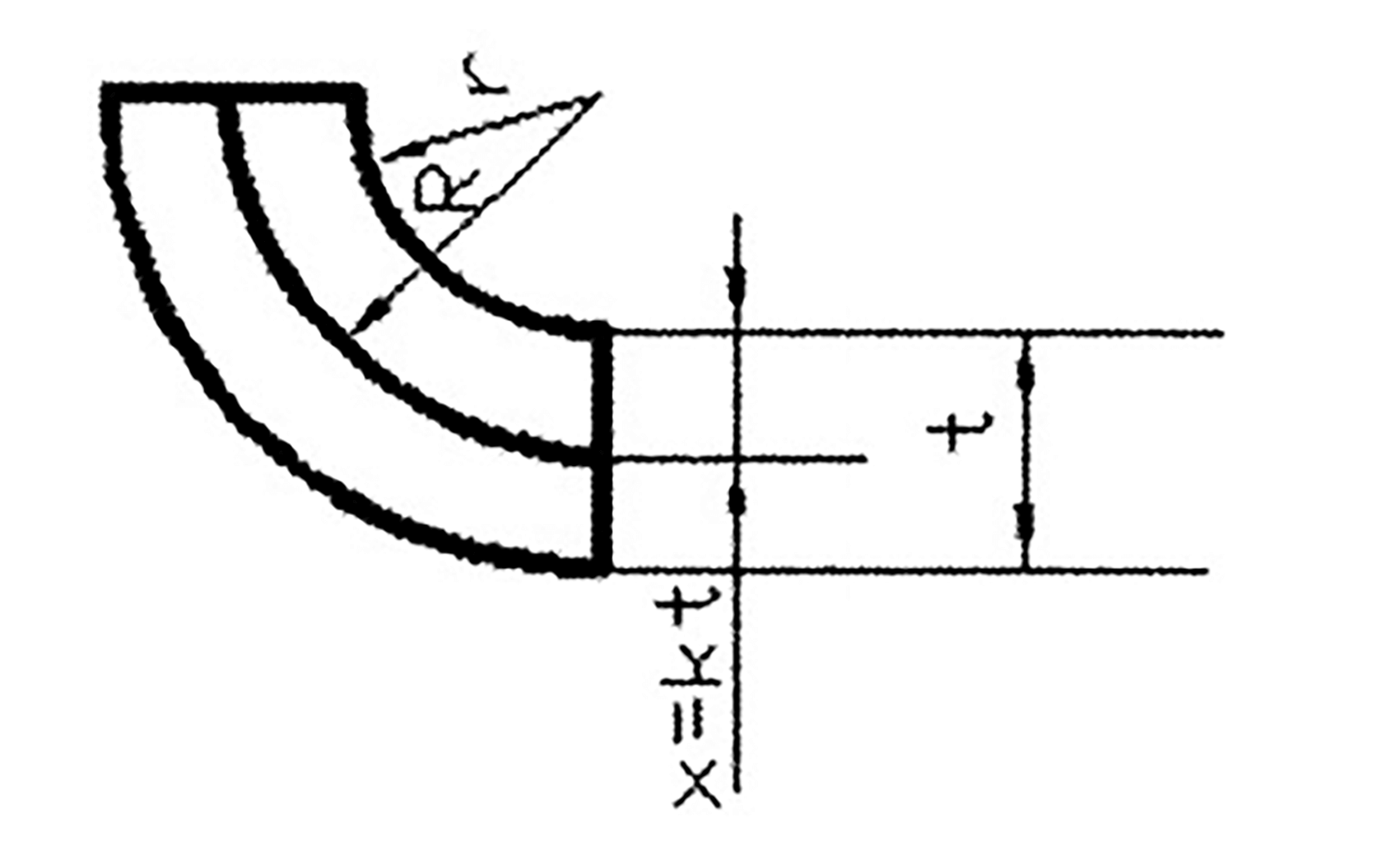

図1 Z型 曲げ金型

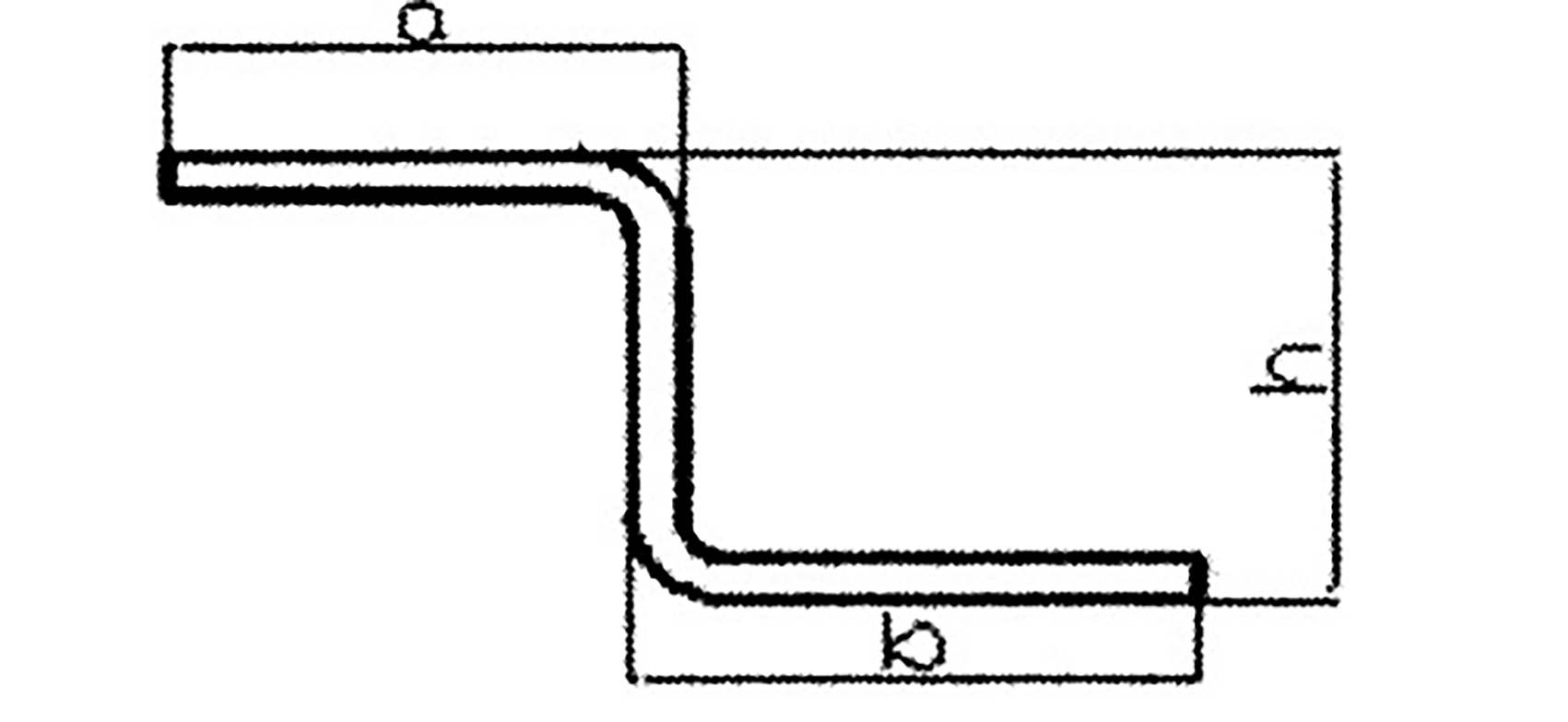

図2 作用力線図

図2に描かれているように 板金 が曲げられると、曲げモーメント、せん断力、局部圧力が発生する。しかし、曲げ変形の主な影響は曲げモーメントである。

外力が加わると、それに対応する板金の変形が生じ、変形に抵抗する内力が発生する。内部力は外力と釣り合い、物体の単位面積当たりの内部力である応力として測定される。外力が大きいほど、応力と変形は大きくなる。

材料の外側の応力が弾性限界以下であるとき、板金は弾性変形状態にある。フックの法則によれば、断面の応力と変形の線形関係は、変形と中心層との距離の線形変化(外層が長くなり、内層が短くなる)によるものである。

外力を取り除けば、板金は元の形状に戻る。しかし、外力が増加し続けると、外力による応力が材料の降伏限界に達するまで、曲げ部の変形度はエスカレートし続け、外側の材料が塑性変形する。

外力が大きくなると、表面から中心に向かって塑性変形が進行する。外力がなくなると、弾性変形はすぐに消えるが、塑性変形は残り、永久的な曲げ変形となる。

外力による応力が材料の強度限界を超えると、板金は塑性変形による破壊を起こす。内部圧縮 板金曲げ も塑性変形を起こすが、この種の塑性変形は、ダメージを与えることなく表面の応力を増大させるため、無視されることが多い。

次に、塑性曲げ変形を注意深く観察する。

曲げモーメントの作用下では、プレート断面には次の3つの等しい線が存在する:ab= a1b1 = a2b2.

曲げた後、内側の層は短くなり、外側の層は伸びる。1b1 < a2b2.

そのため、曲げ加工中、内側の材料は圧縮されて短くなり、外側の材料は引き伸ばされて伸びる。

張力と圧縮の間には、伸びも圧縮も経験しない層があり、これを中立層と呼ぶ。この層は長さが変わらず、伸びも縮みもしない。

曲げ部分を計算するプロセスでは、直線セグメントや円弧セグメントなど、いくつかの基本的な幾何学的要素に分割します。各要素の長さは個別に計算され、全要素の長さの合計が曲げ部分の展開長さとなります。

図1のZ字型の曲げ部分は、図2に示すように5つのユニットに分けることができる。ユニット1、3、5は直線セグメントであり、ユニット2と4は円弧セグメントである。

前述したように、曲げの前後で中間の長さが一定の繊維層をニュートラル層と呼ぶ。円弧セグメントの膨張長さを計算する場合、実際には円弧セグメントの中立層の長さを計算することになる。

図3に示すように)アークの内側からの中立層の位置xは、通常r/t比によって決定される。

x = kt

どこでだ:

どこでだ:

図3

kの値は、内半径と板厚の比によって変化する(表2):

表2

| r/t | 0.25 | 0.5 | 1 | 2 | 3 | 4 |

| k | 0.26 | 0.33 | 0.35 | 0.375 | 0.4 | 0.415 |

実際の生産では、鋼板を90度の形状に曲げるのが一般的だ。

rとtの値が異なる90度曲げの円弧長さの計算は、実用上のテーブルを参照することで得られる。

この記事では、90度の直角曲げに焦点を当てているが、90度の直角曲げの部品について、直線と円弧のセグメントを別々に計算するのは効率的ではない。 板金曲げ.その代わり、図1のようにマークされる。

展開材を計算する場合、マークされた寸法を直接使用することで、計算プロセスを簡略化することができる。

図1に従って、開発された材料の長さが計算される:

L = a+b+h - 2x

どこでだ:

表3 一般的な曲げ係数 x

| 板厚 t | インナー 曲げ半径 r | |||

|---|---|---|---|---|

| 1.0 | 1.5 | 2.0 | 2.5 | |

| 0.5 | 1.0 | 1.2 | 1.4 | 1.6 |

| 1 | 1.9 | 2.1 | 2.3 | 2.5 |

| 1.5 | 2.5 | 2.7 | 2.9 | 3.1 |

| 2.0 | 3.4 | 3.6 | 3.8 | 4.0 |

| 2.5 | 4.0 | 4.2 | 4.4 | 4.6 |

| 3 | 4.9 | 5.1 | 5.3 | 5.4 |

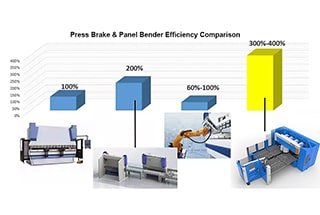

このシンプルなセットダイスは、従来のダイスとは一線を画している。

シンプルで、素早く、加工しやすく、成形しやすいように設計されている。従来の金型ほど精密ではないかもしれないが、それでも製品を迅速かつ正確に加工するために使用される。

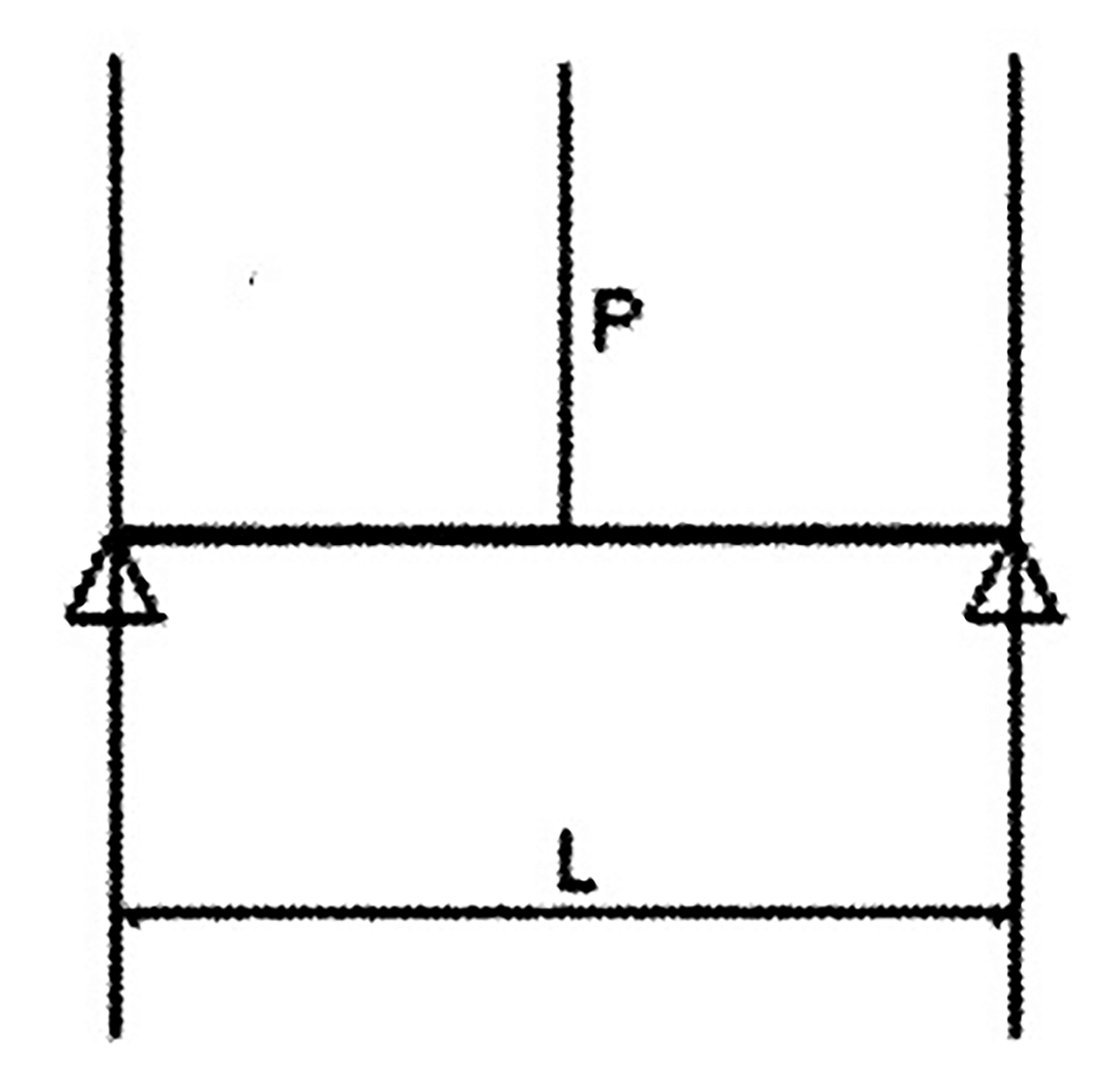

複合金型の成形図を表3に示す。

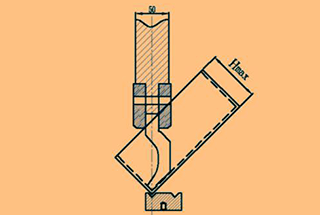

加工原理:ガスケットの厚みを調整することで、上側と下側のV溝の幅を調整する。 下型そして、加圧下で1回限りのZ折り処理を行う。

金型の構造:Z型曲げ金型は、上型、下型、ガスケット、角柱鋼から構成される。

ガスケットの厚さ:スペーサーは0.厚さ5mm スチール製で、必要な厚さになるように積み重ねられる。

プリズム・スチール:表3に示すように、ダイス内の長方形の鋼片で、4つの角が0.5mm、1.0mm、2.0mm、4.0mmの辺に面取りされている。

特殊な簡易金型を使用し、角柱鋼のサイズとガスケットの厚みを調整することで、上型と下型のV溝の幅を所望の幅にし、1回のプレスでZ折り加工を行う。

この方法が選ばれたのは、Vスロットを増やし皺を減らす可能性があるためで、表4に示すように、異なる板厚には異なるプロングが必要となる。

表4

| 板厚 | t<0.8 | 0.8<t<1.0 | 1.0<t<1.2 | 1.2<t1.5 | t>1.5 |

| プロング | 0.5 | 1.0 | 1.0または2.0 | 2.0 | 4.0 |

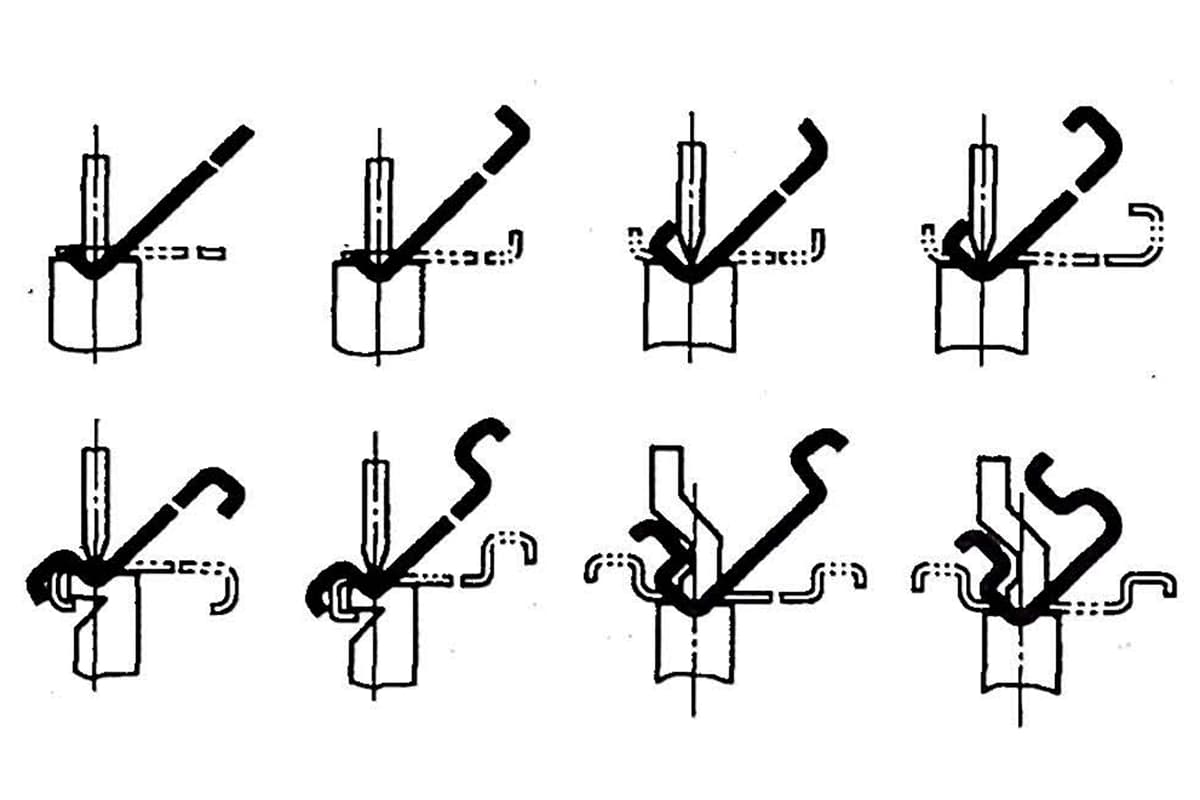

Z型曲げ金型のデバッグ方法:

1) 直定規Z折りの折り目は両方とも90°である。2つのツール先端間の距離は1.414/2×h;

2)ワークのしわが深すぎる場合は、大きな角度を選ぶ必要がある。

b:パッドアイアン、c:角度Rの増加;

3) 高さに達しているが、角度が90°より大きい場合、a: ダイスの偏心。

b:シムの厚みを増す;

4) Z折りの両側が平行でない場合は、シムの厚みを増減することで対応できる。

上側の折り返しが90°より大きい場合は、下側のダイシムの厚みを増す必要があり、下側の折り返しが90°より大きい場合は、上側のダイシムの厚みを増す必要がある。

Z曲げの拡張計算方法:

h>通常の折り曲げサイズであれば、2つ折りにして展開する。

L=a + b + h - 2x

どこでだ:

h<通常の曲げ寸法の場合は、一段成形で広げる。

L = a + B + h - 1.5x

どこでだ:

実際の経験式のひとつは、1つの成形品の全体寸法から1.5倍を引くというものである。