고급 CNC 기계는 어떻게 제조에서 정밀도와 복잡성을 달성할 수 있을까요? 이 문서에서는 4축과 5축 CNC 가공의 차이점을 살펴보고 고유한 기능과 응용 분야를 강조합니다. 독자들은 이러한 기계가 생산 효율성을 높이고 정확도를 개선하며 복잡한 부품 가공의 가능성을 확장하는 방법을 배울 수 있습니다. 다축 가공을 현대 제조의 초석으로 만드는 뉘앙스를 자세히 알아보세요.

기존의 수작업 가공에 비해 CNC 가공은 훨씬 빠릅니다. 컴퓨터 코드가 정확하고 설계 사양을 충족하는 한 완제품은 치수 정확도가 높고 오차가 적습니다.

CNC 제조는 신속한 프로토타이핑을 위한 훌륭한 방법입니다. 최종 사용 제품 및 구성 요소에도 사용할 수 있지만 일반적으로 소량으로 단기간 생산할 때만 비용 효율적입니다.

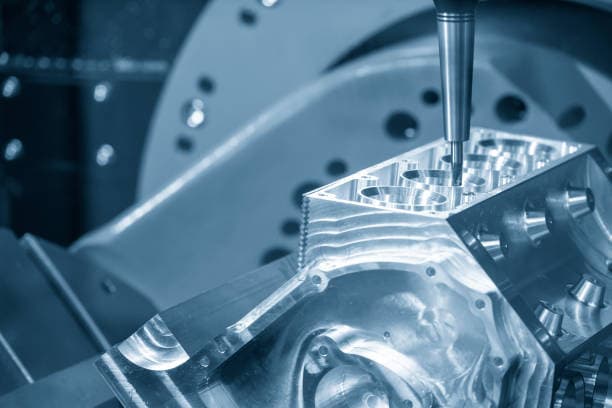

CNC 밀링은 회전하는 공구를 사용하여 재료를 제거하는 공정입니다. 공작물은 공구가 움직이는 동안 고정된 상태로 유지되거나 공작 기계 내에서 미리 정해진 각도로 배치될 수 있습니다. 기계의 운동 축이 많을수록 성형 공정이 더 복잡해지고 속도가 빨라집니다.

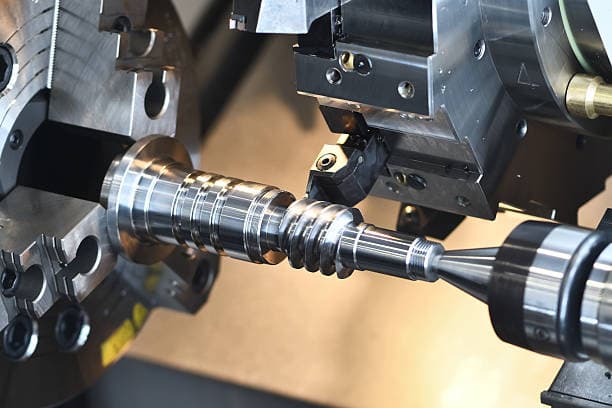

4축 CNC 밀링에서는 네 번째 축이 추가됩니다. 절단 도구의 모션을 사용하여 X축을 중심으로 회전할 수 있습니다. 그 결과 X축, Y축, Z축, A축(X축을 중심으로 회전)의 네 가지 동작 축이 생깁니다.

많은 4축 CNC 기계는 B축이라고 하는 공작물 회전을 허용하여 기계가 밀링 머신과 선반의 기능을 모두 수행할 수 있도록 합니다.

4축의 정의: A 4-축 기계 도구에는 선형 좌표 3개와 회전 좌표 1개를 포함하여 최소 4개의 좌표가 있습니다.

4축 가공의 특징:

(1) 3-.축 기계 도구가 공작물을 효과적으로 처리할 수 없거나 공작물을 장시간 고정해야 하는 경우.

(2) 자유형 표면 처리의 정확성, 품질 및 효율성을 향상시킵니다.

(1) 향상된 툴링 기능;

(2) 고급 처리 기술을 통한 클램핑 시간 단축;

(3) 클램프가 필요 없습니다;

(4) 표면 품질 개선;

(5) 도구 수명 연장;

(6) 생산 프로세스 간소화;

(7) 처리 및 생산 효율성이 크게 향상됩니다.

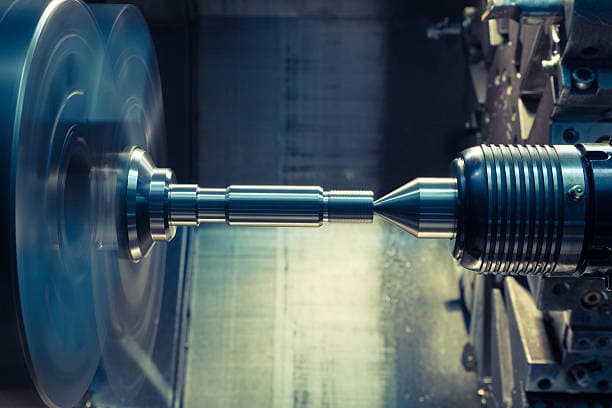

네 개의 축 위에는 일반적으로 수직 평면에서 360도 회전하는 또 다른 회전 축이 있습니다.

5축 시스템을 통해 완벽한 처리와 클램핑 한 번의 설정으로 클램핑 비용을 절감하고 표면 긁힘의 위험을 최소화합니다.

특히 금형 가공에서 다면 구멍과 표면은 물론 고정밀 요구 사항이 있는 부품을 가공하는 데 이상적입니다.

전체 경로를 따라 이동하는 동안 공구 방향을 최적화하고 공구를 선형 방식으로 움직일 수 있어 전체 공정에서 최적의 절삭 조건을 유지할 수 있습니다.

4축 및 5축 연결은 머시닝 센터, CNC 밀링 머신 또는 조각 기계의 제어 시스템에서 제어되는 축의 수를 나타냅니다.

4축 연결 시스템에는 보간 모션을 통해 동시에 제어할 수 있는 4개의 제어 가능한 축이 필요합니다. 모션 속도는 각 축의 개별 모션 제어가 아닌 네 축의 합산 속도입니다. 따라서 공간의 한 지점을 4개의 축을 통해 다른 지점으로 동시에 이동할 수 있습니다. 각 축의 모션 속도는 컨트롤러의 모션 보간 알고리즘을 통해 내부적으로 계산됩니다.

4축 머시닝 센터에서 축은 X, Y, Z 및 A(X축을 중심으로 회전), B(Y축을 중심으로 회전) 또는 C(Z축을 중심으로 회전) 중 하나입니다. 4축은 독립적으로 또는 다른 축과 함께 움직일 수 있습니다. 그러나 일부 4축 공작 기계는 독립적으로만 움직일 수 있으며 인덱싱 축으로만 사용되므로 특정 각도로 회전한 다음 축을 정지하고 잠그며 절단에 참여하지 않습니다.

마찬가지로 4축 연결 공작 기계는 4개 이상의 축을 가질 수 있지만 최대 연결 축 수는 여전히 4개입니다. 4축 및 3축 연결보다 더 복잡한 5축 연결 공작 기계에도 동일하게 적용됩니다. 현재 일부 CNC 시스템 중국에서는 5축이 있다고 주장하지만 일부는 가짜입니다. 진정한 5축 연동 시스템에는 RTCP(실시간 위치 보정) 기능이 있습니다.