1. 머리말 42CrMo는 포괄적인 기계적 특성, 우수한 경화성 및 광범위한 응용 분야로 잘 알려진 중탄소 합금 구조용 강재입니다. 기계 산업에서 기어, 커넥팅 로드, 고강도 볼트 및 기타 중요한 부품을 생산하기 위해 자주 사용됩니다. 42CrMo 단조 스톡은 제철소에서 공급합니다. 제조 공정에는 [...]이 포함됩니다.

42CrMo는 포괄적인 기계적 특성, 우수한 경화성 및 광범위한 응용 분야로 잘 알려진 중탄소 합금 구조용 강재입니다. 기계 산업에서 기어, 커넥팅 로드, 고강도 볼트 및 기타 중요한 부품을 생산하기 위해 자주 사용됩니다.

42CrMo 단조 스톡은 제철소에서 공급합니다. 제조 공정에는 용광로 밖에서 정련하고, 잉곳으로 주조하고, 스톡으로 단조하고, 마지막으로 정상화하는 과정이 포함됩니다.

한 회사에서 스트립 생산 되감기 장치에서 코일링 샤프트 생산에 사용하기 위해 이 단조 블랭크 배치를 구매했습니다. 제품의 최종 열처리 공정은 다음과 같습니다. 담금질 및 템퍼링.

필요한 기계적 특성은 인장 강도 900~1100MPa, 인장 강도는 항복 강도 650MPa 이상, 충격 흡수 에너지가 40J 이상이어야 합니다.

원자재 검사 중 거시적 및 미세 금속학적 구조가 비정상적인 것으로 확인되었습니다. 단조 블랭크가 정상화되지 않은 것으로 예비 판정되었습니다.

이 게시물에서는 물리적 및 화학적 테스트 결과를 바탕으로 단조 스톡의 품질을 개선하는 방법과 가능성에 대해 논의하고 분석합니다. 몇 가지 열처리 방식이 공식화될 것입니다.

테스트 재료는 고품질 합금 구조용 강철(GB/T3077-2015)에 대한 요구 사항에 따라 허용되는 것으로 간주되는 42CrMo 단조 스톡입니다.

표 1에 표시된 것처럼 테스트 결과는 스펙트로랩 분광기를 사용하여 얻었으며 표준 요구 사항을 충족합니다.

표 1 단조 스톡 샘플의 화학적 조성(질량 분율)

| 요소 | 표준 값 | 측정값 |

| C | 0.38~0.45 | 0.45 |

| Si | 0.17~0.37 | 0.26 |

| Mn | 0.50~0.80 | 0.74 |

| Cr | 0.90~1.20 | 1.09 |

| Mo | 0.15~0.25 | 0.22 |

| P | ≤0.020 | 0.018 |

| S | ≤0.020 | 0.012 |

창고에 있는 원자재에 대한 금속학적 검사를 실시했습니다.

샘플은 금속 미세 구조 검사 방법을 설명하는 GB/T 13298-2015의 요구 사항에 따라 채취했습니다. 거시 구조 결함 및 비금속 내포물은 GB/T 1979-2001 구조용 강철 거시구조 결함 등급 다이어그램과 강철의 비금속 내포물 함량 결정을 설명하는 GB/T 10561-2005를 사용하여 평가했습니다.

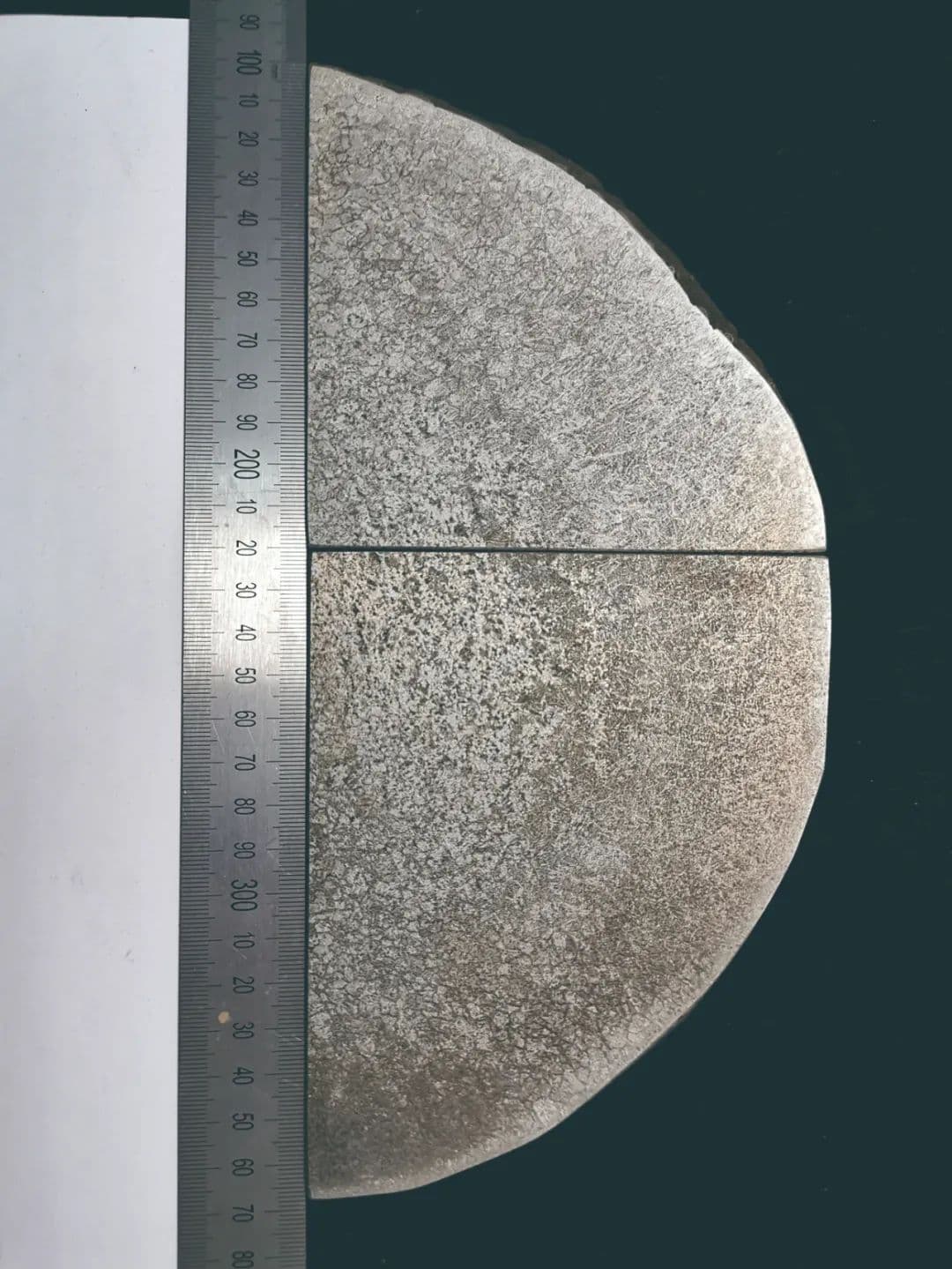

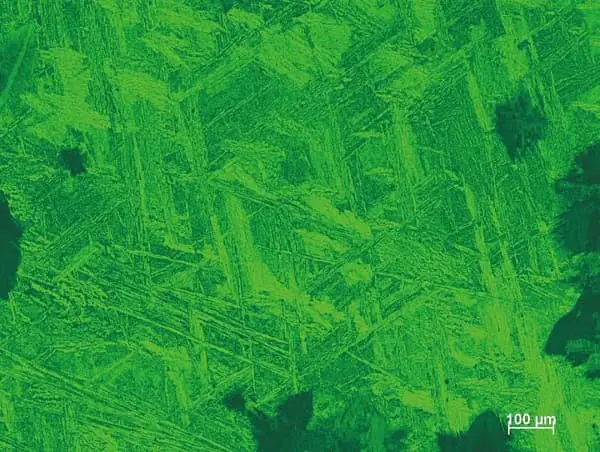

거시적 형태는 그림 1에 표시되어 있고 미세 구조는 그림 2에 표시되어 있습니다. 테스트 결과는 표 2에서 확인할 수 있습니다.

그림 1 단조 블랭크 샘플의 저배율 검사(1:1 산업용 염산 열부식)

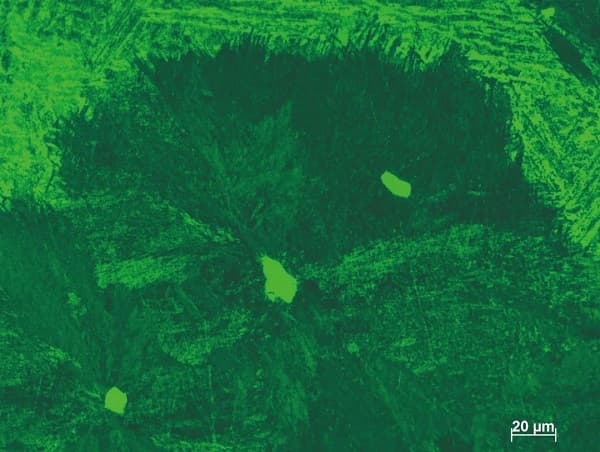

a) 거친 망상 페라이트

b) 조직의 일부는 흡착제입니다.

c) 조직의 일부는 펄라이트 + 소량의 베이나이트 및 페라이트로 구성됩니다.

d) 조직의 일부가 거칠다.

그림 2 단조 블랭크 샘플의 금속학적 구조

표 2 단조 빌릿 샘플링의 금속 조직학적 테스트 결과

| 테스트 항목: | 탐지 결과 |

| 저배율 결함 | 일반적으로 다공성은 1 등급이며 테스트 표면의 수상 돌기는 거칠고 심각한 분리가 있습니다. |

| 비금속 포함 | A0.5, B0.5 |

| 조직 유형 | 조직 분포가 매우 고르지 않고 조직이 거칠고 조직이 페라이트 + 펄라이트 + 망상 페라이트 + 소량의 베이 나이트입니다. |

단조 스톡은 GB/T 2975-2018에 설명된 요구 사항에 따라 기계적 특성을 샘플링하고 테스트합니다. 이 표준은 철강 및 철강 제품에 대한 기계적 특성 테스트를 수행하기 위한 샘플링 위치 및 샘플 준비에 대한 요구 사항을 간략하게 설명합니다.

결과는 표 3에 나와 있습니다.

표 3 단조 스톡의 기계적 특성 테스트 결과

| 인장 강도 / MPa | 수율 강도 / MPa | 골절 후 신체 길이 비율 (%) | 충격 흡수 에너지 (KV2 / J) |

| 983 | 845 | 12.0 | 10, 6.0, 6.0 |

물리적 및 화학적 테스트 결과에 따르면 단조 빌릿은 거친 구조, 비정상적인 구조 및 열악한 기계적 특성을 가지고 있으며 이는 단조 품질이 좋지 않고 정상화 처리가 불충분 한 결과로 여겨집니다.

원재료 구조가 최종 열처리(담금질 및 템퍼링)에 미치는 영향을 연구하고, 다양한 열처리 공정이 원재료 품질에 미치는 개선 효과를 검증하기 위해 여러 열처리 방식을 개발했습니다. 이를 분석하고 개선 방안을 제안하는 것이 목표입니다.

단조 스톡 잔류물을 테스트하기 위해 정규화, 담금질 및 템퍼링, 정규화와 담금질 및 템퍼링의 조합 등 세 가지 열처리 공정이 개발되었습니다.

열처리 후 단조품에서 샘플을 채취하여 금속학적 구조와 기계적 특성을 테스트했습니다. 그 결과는 설계 요구 사항과 비교되었으며 표 4에 나와 있습니다.

표 4 세 가지 프로세스 후의 성능 지표 및 구조 유형

| 프로세스 상태 | 인장 강도 / MPa | 항복 강도 / MPa | 골절 후 연신율(%) | 충격 흡수 에너지(KV2 / J) | 조직 유형 |

| 정규화 | 1098 | 959 | 12.5 | 17, 15, 18 | 조직에 분리가 존재하며, 구조는 소르바이트 + 트루스타이트 + 베이나이트입니다. |

| 템퍼링 | 878 | 752 | 16.0 | 77, 87, 80 | 조직에 명백한 분리가 있습니다. 구조는 소르바이트 + 소량의 페라이트입니다. |

| 정규화 + 템퍼링 | 988 | 828 | 16.0 | 94, 107, 110 | 조직에 분리가 존재합니다. 조직은 소르바이트 + 소량의 페라이트입니다. |

| 설계 요구 사항 | 900~1100 | ≥650 | ≥12.0 | ≥40 | 소르바이트, 소량의 페라이트 허용 |

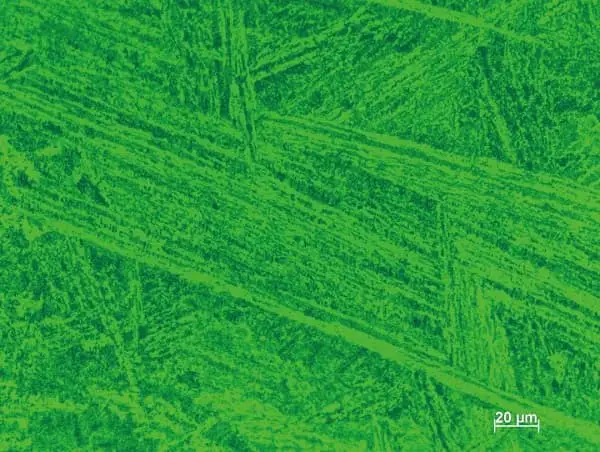

분석 및 비교 결과, 그림 3과 같이 정규화된 시편의 강도와 인성이 크게 향상되고 구조의 네트워크 페라이트가 사라진 것을 확인할 수 있었습니다.

그림 3 노멀라이징 후 구조(880℃ 공랭식)

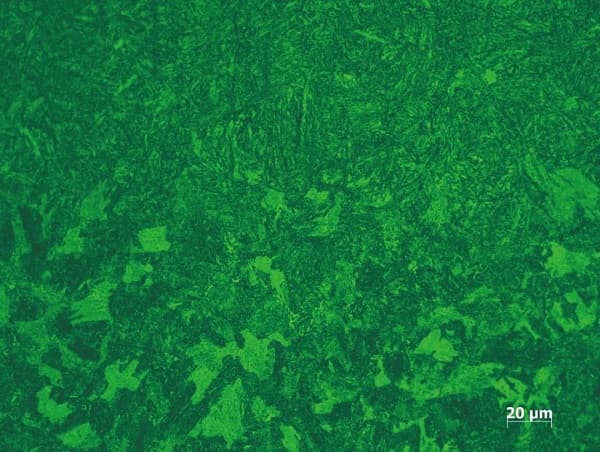

단조 스톡의 직접 담금질 및 템퍼링으로 시편에서 순 페라이트가 제거되었지만 인장 강도는 기술 요구 사항보다 훨씬 낮았고 그림 4와 같이 구조에서 눈에 띄는 분리 현상이 발생했습니다.

그림 4 템퍼링(860℃ 오일 냉각 및 610℃ 공랭식)

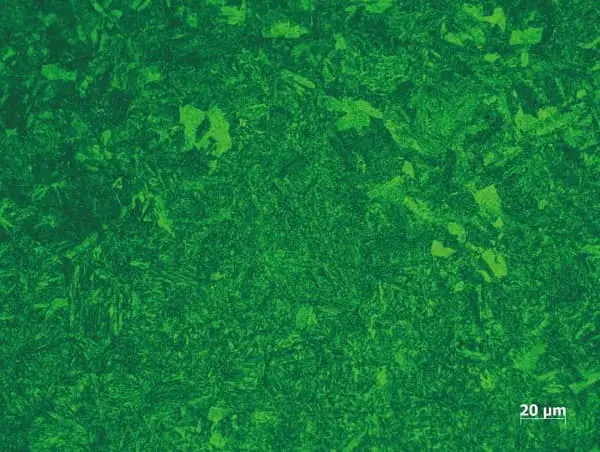

담금질과 템퍼링을 거친 후 노멀라이징을 거친 샘플은 그림 5와 같이 성능 지표 측면에서 모든 기술적 요구 사항을 충족했을 뿐만 아니라 구조의 균일성도 향상되었습니다.

그림 5 노멀라이징 + 담금질 및 템퍼링(880°C 공랭 + 860°C 오일 냉각, 610°C 공랭)

단조 스톡에서 발견되는 비정상적인 구조는 일반적으로 단조 중 고온으로 인해 입자가 빠르게 성장하고 입자를 정제하지 못하기 때문에 발생합니다. 또한 단조 후 냉각이 충분하지 않으면 네트워크 페라이트가 형성되어 재료의 기계적 특성, 특히 실온에서의 충격 인성이 심각하게 저하될 수 있습니다.

거친 입자의 형성을 방지하기 위해 네트워크 페라이트 및 심지어 넓게 구조의 경우 단조 시 가열 온도를 엄격하게 제어하고 냉각 속도를 적절하게 조절하는 것이 중요합니다. 정규화를 통해 미세 구조를 더욱 세분화하고 네트워크 페라이트 및 기타 구조의 잔류물을 방지할 수 있습니다.

단조 스톡이 필요에 따라 정상화되지 않았으므로 원자재 입고 시 금속 조직 검사를 강화하여 정상적인 공정에서 필요한 요구 사항을 충족하는지 확인해야 합니다. 원래 구조에서 거친 구조, 망상 페라이트 또는 심지어 위드만슈타텐 구조와 같은 비정상적인 현상이 발견되면 담금질 전에 정상화 처리를 수행해야 합니다.

그렇지 않으면 얻은 구조와 특성이 원하는 요구 사항을 충족하지 못할 수 있으며 망상 페라이트가 있으면 담금질 중에 담금질 균열이 발생하여 열처리 중 제품 고장으로 이어질 수 있습니다.