부스바를 잘못 설치하면 비용이 많이 들고 위험한 전기 고장이 발생할 수 있다는 사실을 알고 계셨나요? 이 문서에서는 지지 브래킷, 절연체 및 버스 덕트 시스템을 포함한 버스 바 설치 및 검사에 대한 포괄적인 표준을 자세히 설명합니다. 전기 설비의 안전, 신뢰성, 규정 준수를 보장하기 위한 필수 지침과 품질 검사에 대해 알아보세요. 일반적인 함정으로부터 프로젝트를 보호하고 최고의 업계 표준을 충족할 수 있도록 자세히 알아보세요.

1.0.1 이 장은 모선 지지(서스펜션) 브래킷, 배전 장치 및 전기 장비 사이의 보호망 장벽 설치에 적용됩니다.

1.0.2 지지대(서스펜션) 브래킷 설치 검사

| 운영 | 검사 항목 | 속성 | 품질 표준 | 검사 방법 및 도구 | |

| 프로파일링된 강철 검사 | 구조용 강철 사양 | 설계 사양에 따라 | 블루프린트 디자인 비교 검토 | ||

| 전체 길이에 대한 허용 편차 직진성 의 구조용 강철 | ≤5mm | 자를 사용한 치수 검사 | |||

| 볼트 및 가공된 표면의 모양 | 변형 없이 매끄럽게 | 육안 검사 | |||

| 브래킷 설치 | 고도 오류 | ≤5mm | 레벨 기기 확인 | ||

| 수평 오류 | 눈금자를 사용한 측정 확인 | ||||

| 방향에 따른 수직 오차 | |||||

| 대괄호의 대각선 오류 | |||||

| 지지대 고정(행거) | 주로 | 견고하고 안정적인 | 레버 작동 검사 | ||

| 기타 | 페인트 | 녹 제거 | 깨끗하고 녹슬지 않는 | 육안 검사 | 육안 검사 |

| 부식 방지 페인트 도포 | 균일하고 놓치는 부분 없음 | 균일하고 놓치는 부분 없음 | |||

| 접지 | 주로 | 전도성이 좋은 견고함 | 참여 및 점검을 수행합니다. | ||

1.0.3. 보호망 설치 검사

| 프로세스 | 검사 항목 | 속성 | 품질 표준 | 검사 방법 및 도구 | |

| 구조용 강철 검사 | 프로파일 스틸 사양 | 설계 사양에 따라 | 청사진 설계와 비교 검토 | ||

| 프로파일 강재의 전체 길이 직진도에 대한 허용 공차 | ≤5mm | 측정 검사 | |||

| 볼트 및 가공된 표면의 모양 | 매끄럽고 변형 없음 | 육안 관찰 검사 | |||

| 프레임워크 제작 | 프레임 용접 | 주로 | 견고하고 외관과 공정이 용접 사양 요건을 준수합니다. | 점검을 위해 당겨서 관찰하세요. | |

| 치수 편차 | ≤5mm | 자로 확인 | |||

| 대각선 오류 | ≤5mm | ||||

| 프레임 불균일성 | ≤5mm | ||||

| 메쉬 펜스 설치 | 메시 패널 평탄도 검사 | 돌출되거나 함몰된 부분이 없습니다. | 자를 사용하여 검사합니다. | ||

| 메시 개구부 검사 | 견고하고 균일하며 일관성이 있습니다. | 레버 점검을 수행합니다. | |||

| 프레임과 메시 패널 사이의 간격 | ≤5mm | 자로 검사하기 | |||

| 메시 펜스의 수직 오류 | 주로 | ≤5mm | |||

| 기타 | 페인트 | 주로 | 주로 | 깨끗하고 녹슬지 않습니다. | 관찰 및 검사 |

| 부식 방지 페인트 도포 | 균일하고 코팅되지 않은 부분이 없습니다. | ||||

| 접지 | 와이어 메쉬 접지 | 주로 | 유연한 배선으로 안정적으로 접지. | 참여 및 검사 수행 | |

| 프레임워크 접지 | 견고하고 전도성이 뛰어납니다. | ||||

2.1 이 섹션은 특히 서스펜션 절연체 스트링, 포스트 절연체 및 벽 관통 부싱의 설치에 적용됩니다.

2.2 서스펜션 절연체 스트링 설치 검사.

| 프로세스 | 검사 항목 | 속성 | 품질 표준 | 검사 방법 및 도구 |

| 육안 검사 | 사양 및 모델 확인 | 설계 사양에 따라, | 관찰 및 검사. | |

| 세라믹 부품 외관 | 주로 | 매끄럽고 온전하며 균열이 없습니다, | ||

| 세라믹-금속 접착 조인트 검사 | 주로 | 단단히 묶여 있습니다, | ||

| 연결 하드웨어 및 액세서리 | 완전하고 손상되지 않은 상태, | |||

| 스프링 핀 검사 | 적절한 탄력성, | 레버 작동 검사 | ||

| 균일 압력 링 및 실드 점검 | 변형 없이 통째로, | 육안 검사 | ||

| 절연체 스트링 설치 | 절연체 조립 전 테스트 | 주로 | 자격을 갖추었습니다, | 검사 테스트 보고서 |

| 연결 볼트, 리벳, 스프링 핀 등의 방향 | 일관성, | 육안 검사 | ||

| 볼 헤드 링, 볼 헤드 플레이트 및 잠금 핀 간의 조정 | 방해받지 않고 유연하게, | 레버 작동 검사 | ||

| 연결 하드웨어 풀림 방지 조치 확인 | 주로 | 잠금 너트가 풀리지 않도록 조여지고 코터 핀이 열립니다, | 육안 검사 | |

| 서스펜션 절연체 스트링의 허용 기울기 각도(설계되지 않은 경우) | ≤5°, | 육안 검사 | ||

| 절연체 스트링이 병렬로 있을 때 각 스트링이 받는 장력 | 주로 | 유니폼, | ||

| 절연체 스트링을 들어 올리기 전 전반적인 점검 | 깨끗하고 올바르게 조립된 컵이 위를 향하도록 합니다. |

2.0.3 기둥 절연체 설치 검사

| 프로세스 | 검사 항목 | 속성 | 품질 표준: | 검사 방법 및 도구 |

| 육안 검사 | 세라믹 부품의 외관 | 주로 | 매끄럽고 온전하며 균열이 없습니다. | 육안 검사 |

| 세라믹-철 접착력 검증 | 틈새 없이 단단히 밀착됩니다. | |||

| 절연체 설치 | 절연체 기본 레벨 오류 | ≤5mm | 자로 확인합니다. | |

| 버스바 분기 세그먼트 내 절연체 기둥의 중심선 오류 | 주로 | ≤2mm | 자로 확인합니다. | |

| 적층 절연체 기둥의 수직 오류 | ||||

| 순수 세라믹 절연체와 금속 접촉면 사이의 개스킷 두께 | 주로 | ≥1.5mm | ||

| 절연체 고정 | 주로 | 모든 볼트가 제자리에 있고 단단히 고정되어 있습니다. | 렌치로 확인합니다. | |

| 접지 | 접지선 배치 | 일관된 방향성이 있습니다. | 육안 검사를 실시합니다. | |

| 접지 그리드에 연결 | 주로 | 구조가 견고하고 전도성이 뛰어납니다. | 토글하고 연속성을 확인합니다. |

2.0.4 벽면 관통 슬리브의 설치 및 검사

| 프로세스 | 검사 항목: | 속성 | 품질 표준: | 검사 방법 및 도구 | ||

| 육안 검사 | 세라믹 부품 외관 | 주로 | 매끄럽고, 깨지지 않고, 균열이 없습니다. | 관찰 및 검사. | ||

| 세라믹-철 접착력 확인 | 주로 | 틈새 없이 단단히 결합됩니다. | ||||

| 케이스 설치 | 예약된 홀 직경과 부싱 삽입 부품의 호환성 | >5mm | 자로 확인 | |||

| 콘크리트 설치 플레이트의 최대 두께 | ≤50mm | |||||

| 강판 1500A 이상의 부싱 고정용 | 폐쇄 자기 회로를 형성하지 않습니다. | 관찰 및 검사. | ||||

| 플랜지 위치 | 수직 설치 | 플랜지는 위쪽을 향해야 합니다. | ||||

| 수평 설치 | 플랜지는 바깥쪽에 있어야 합니다. | |||||

| 600A 이상 케이스. | 엔드 메탈 클램프 | 클램프 재료 | 주로 | 비자성 재료. | 관찰 및 검사. | |

| 두께 | ≥3mm | |||||

| 버스바와 동일한 전위로 연결됨 | 주로 | 견고하고 안정적인 | 관찰 및 검사. | |||

| 오일 충전 케이스 | 씰 검사 | 주로 | 누수 방지 | 누수 없음정상 | ||

| 오일 레벨 표시기 | 주로 | 보통 | ||||

| 연결 볼트 | 주로 | 완벽하고 안전하게 고정 | 렌치로 검사합니다. | |||

| 접지 단자 및 미사용 전압 추출 단자 | 주로 | 안정적인 접지 | 회전하여 접지를 설정합니다. | |||

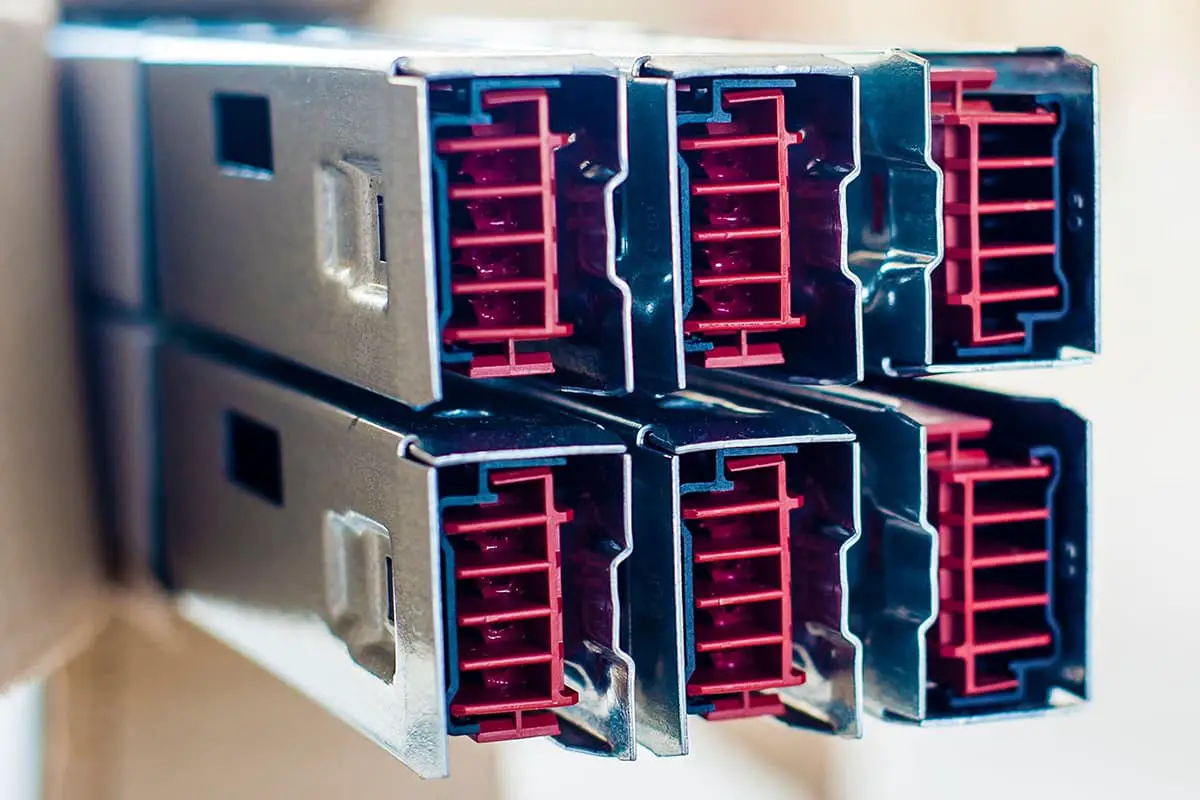

3.0.1 이 장은 AC 및 DC 직사각형 버스바 및 슬롯형 버스바 설치에 적용됩니다.

3.0.2 직사각형 버스바 설치 검사

| 프로세스 | 검사 항목: | 속성 | 품질 표준 | 검사 방법 및 도구 | ||

| 버스바 처리 구성 | 육안 검사 | 표면 검사 | 매끄럽고 균열과 주름이 없는 표면 | 관찰 및 검사. | ||

| 외부 검사 | 평평하고 변형과 뒤틀림이 없습니다. | |||||

| 나사산 표면 가공 | 오버랩 길이 | 주로 | GBJ 149-1990 규정 준수 | 표준과 비교하여 확인합니다. 자를 사용하여 검사합니다. | ||

| 나사 구멍 레이아웃 및 사양 | 주로 | |||||

| 중심 거리 나사 구멍 사이의 오류 | ±0.5mm | 자를 사용하여 검사합니다. | ||||

| 최종 얼굴 모양 | 평평하고 매끄러우며 날카로운 모서리와 돌기가 없습니다. | 관찰 및 검사. | ||||

| 접촉면 평탄도 | 국소적인 우울증은 없습니다. | 강철 자로 측정합니다. | ||||

| 접촉면 단면적 감소 | 주로 | 구리 ≤3%, 알루미늄 ≤5%. | 버니어 캘리퍼로 검사합니다. | |||

| 버스바 벤딩 | 허용되는 최소 굽힘 반경 | 주로 | GBJ 149-1990 규정에 따릅니다. | 템플릿을 사용하여 표준을 확인합니다. | ||

| 굽힘 시작점에서 조인트 가장자리까지의 최소 거리 | ≥50mm | 자를 사용하여 검사합니다. | ||||

| 굽힘 시작점에서 버스바 지지대 가장자리까지의 거리 | ≥50mm; ≤0.25 피벗 거리. | |||||

| 90° 굽힘의 비틀림 길이(mm) | 버스 바 폭의 2.5~5배 | |||||

| 모양 굽힘 부분 | 주로 | 균열이나 눈에 띄는 주름이 없습니다. | 관찰 및 검사. | |||

| 세 단계의 동일한 섹션에서 굽힘 반경 | 일관성. | 템플릿을 사용하여 검사합니다. | ||||

| 동일한 위상에 있는 여러 버스바의 굽힘 반경 | 일관성. | 관찰 및 검사. | ||||

| 동일한 레이아웃을 가진 분기 버스바의 굽힘 반경 | ||||||

| 버스 바 설치 | 하드웨어 설치 | 하드웨어 검사 | 깨끗하고 손상되지 않은 상태. | 관찰 및 검사. | ||

| 단상 AC 버스바 하드웨어 연결 | 주로 | 폐쇄형 자기 회로가 없어 안전합니다. | ||||

| 고정 장치의 모양 | 날카로운 각이나 모서리가 없습니다. | |||||

| 버스 바 설치 | 버스바가 수평일 때 버스바와 상단 클램프 사이의 간격 | 1mm~1.5mm | 자를 사용하여 검사합니다. | |||

| 버스바가 수직일 때 상단 클램프와 버스바 사이의 거리 | 1.5mm~2mm | |||||

| 버스바와 지지대 사이의 스트레스 점검 | 주로 | 외부 스트레스가 없습니다. | 관찰 및 검사. | |||

| 동일한 위상에 있는 여러 층의 버스바의 층간 간격 | 제너레이트릭스를 따라 균일한 두께. | 자를 사용하여 검사합니다. | ||||

| 절연체의 버스바 고정 데드 포인트 | 전체 길이를 따라 또는 두 확장 섹션의 중간 지점에서 각 세그먼트에 대해 하나씩 설정합니다. | 관찰 검사 | ||||

| 버스바 연결 | 서포터와 조인트 가장자리 사이의 거리 | ≥50mm | 자를 사용하여 검사합니다. | |||

| 모선 간 및 모선과 장비 단자 간 연결 | 주로 | 외부 스트레스 없음 | 연결 중에 확인합니다. | |||

| 오버랩 서페이스 | 주로 | 산화층이 없는 매끄러운 은도금은 연마하거나 전기 부하 그리스로 코팅해서는 안 됩니다. | 관찰 및 검사. | |||

| 단자 연결 및 나사 모양 | 모양 | 주로 | 스프링 패드 없음 | |||

| 플랫 와셔 | 주석 코팅 구리 | 관찰 및 검사. | ||||

| 잠금 너트 | 완벽하고 밀착된 맞춤 | |||||

| 연결 볼트 | 구멍 지름과 일치 | ≤1mm | 볼트로 점검 | |||

| 볼트 삽입 방향 | 버스바를 평평하게 놓으면 아래에서 위로 이동하고 다른 모든 너트는 유지보수 쪽에 있습니다. | 관찰 및 검사. | ||||

| 느슨한 구성 요소 모양 방지 | 완전하고 온전하며 평평합니다. | |||||

| 조임 토크 | GBJ 149-1990의 규정에 따릅니다. | 표준에 따라 토크 렌치로 점검하세요. | ||||

| 노출 후 길이 볼트 조임 | 2~3개 버튼 | 관찰 및 검사. | ||||

| 인접한 와셔 사이의 간격 | 주로 | ≥3mm | 자로 관찰 또는 검사하기 | |||

| 확장 조인트 설치 | 줄무늬, 파손, 구김 현상이 없습니다. | 관찰 및 검사. | ||||

| 전반적인 검사 | 하전된 물체 사이의 거리 및 하전된 물체와 다른 물체 사이의 거리입니다. | 주로 | GBJ 149-1990 규정에 따릅니다. | 자를 사용하여 표준에 따라 검사합니다. | ||

| 색상 일치 및 페인팅. | 완전하고 정확한 | 관찰 및 검사. | ||||

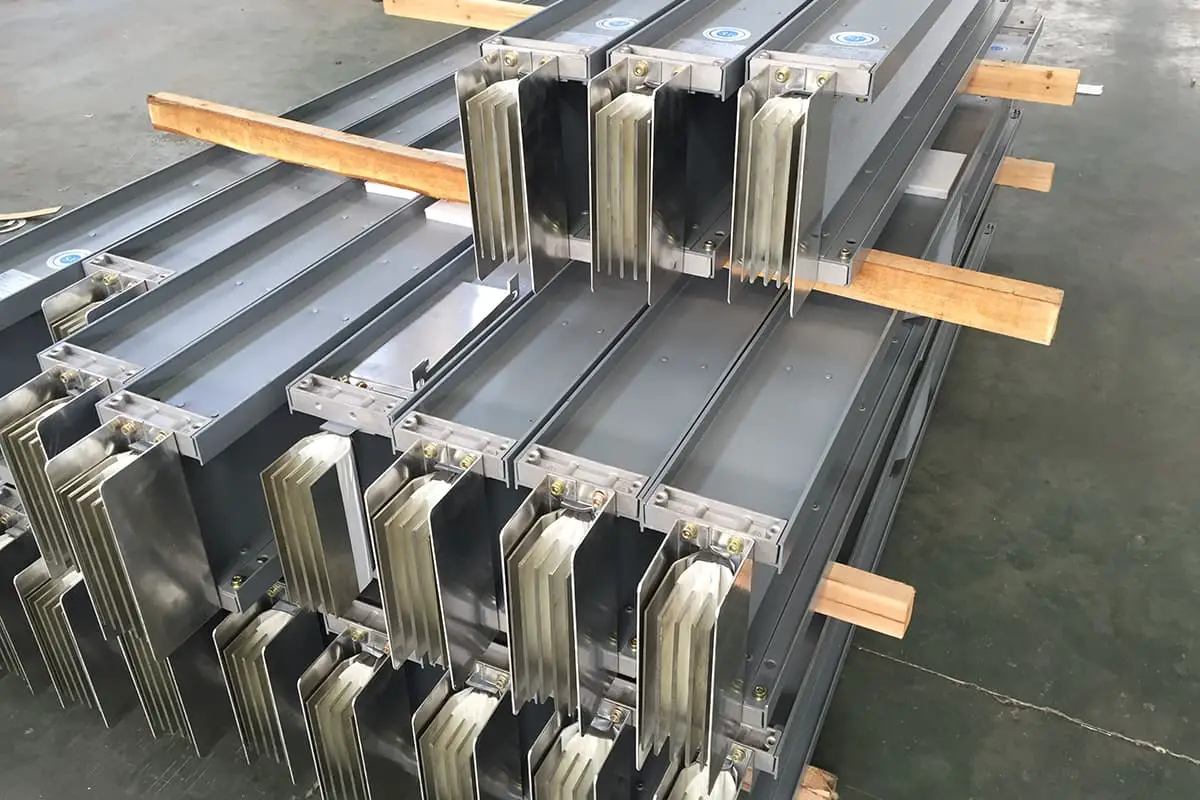

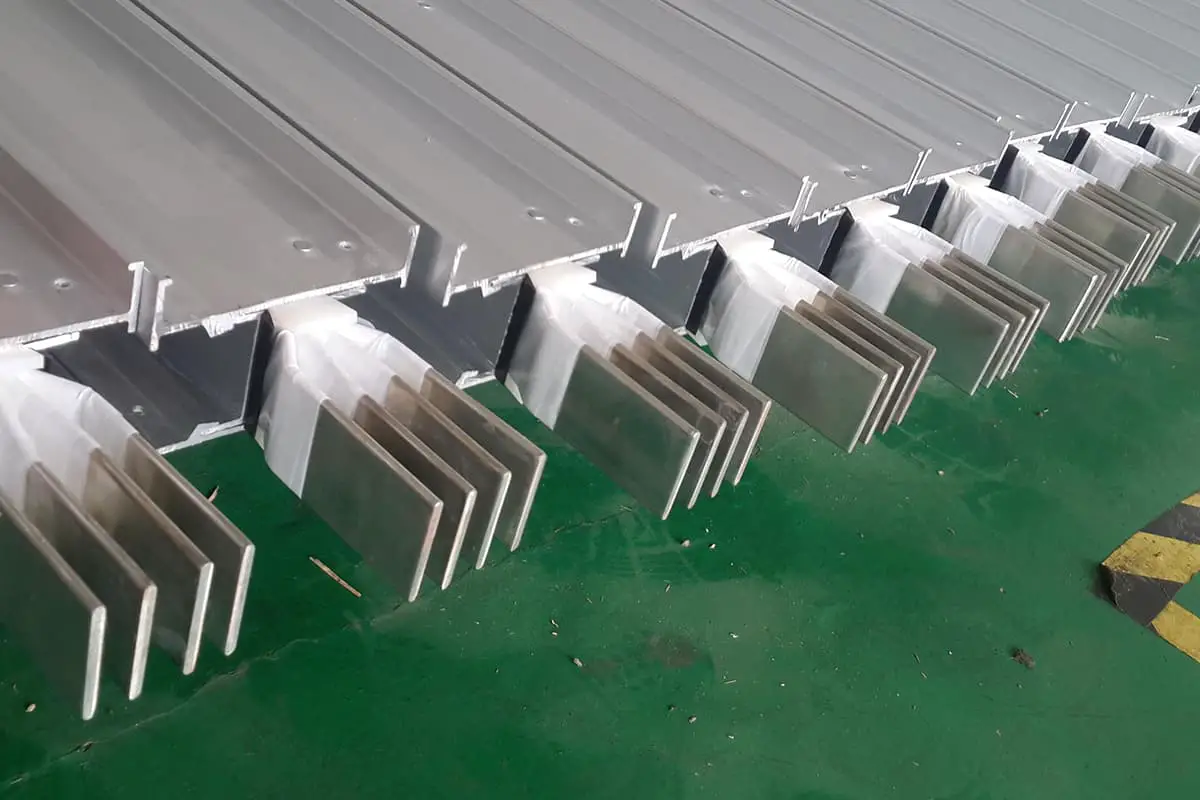

4.0.1 이 장은 공유 박스에 밀폐형 버스 덕트(직사각형, 슬롯형, 고강도, 케이블 버스)를 설치하는 경우에 적용됩니다.

4.0.2 공유 박스에 밀폐된 버스 덕트 설치 검사.

| 프로세스 | 검사 항목 | 속성 | 품질 표준 | 검사 방법 및 도구 | ||

| 공유 버스바 검사 | 케이스 외관 | 균열과 변형이 없는 완벽한 제품입니다. | 관찰 및 검사. | |||

| 지휘자 | 모양 | 관찰 및 검사. | 관찰 및 검사. | |||

| 스레드 인터페이스 검사 | 주로 | 관찰 및 검사. | ||||

| 케이블 부스바 | 주로 | 관찰 및 검사. | ||||

| 절연체 검사 | 외관 검사 | 관찰 및 검사. | 관찰 및 검사. | |||

| 기본 연결 | 주로 | 볼트 고정 | 레버 검사 | |||

| 절연 테스트 | 우수한 단열성 | 압력계로 측정합니다. | ||||

| 공유 버스바 설치 | 위상 간 거리 오류. | ≤5mm | ≤5mm | |||

| 컨덕터 확장 조인트 | 텔레스코픽 조인트 모양 | 주로 | 국소 골절 없음 | 관찰 및 검사. | ||

| 스레드 인터페이스 보호 레이어 | 적절하고 균일한 코팅 | |||||

| 나사산 체결 토크 | 주로 | GBJ 149-1990 표준에 따름 | 표준에 따라 검사합니다. | |||

| 직사각형 버스바 설치 | 주로 | 직사각형 버스바 가이드라인에 따라 설치하세요. | 직사각형 버스바 설치 가이드라인에 따라 | |||

| 케이블 부스바 설치 | 주로 | 케이블 라우팅 규정을 따르세요. | 케이블 회선 가이드라인에 따라 | |||

| 버스바 길이가 300m~400m를 초과하는 경우 위치 변경 필요 | 주로 | 한 주기 이상 또는 디자인에 규정된 대로. | 한 주기 이상 또는 설계 사양에 따라 | |||

| 고강도 버스바와 장비 간의 소프트 연결 | 연결 라인의 단면적은 버스바의 단면적 이상이어야 합니다. | 연결 라인 단면이 버스바 단면보다 작아야 합니다. | ||||

| 셸 인터페이스 어셈블리 | 튼튼하고 잘 밀봉되어 있어야 합니다. | 견고하고 잘 밀폐된 | ||||

| 쉘 확장 조인트 | 텔레스코픽 조인트 씰. | 주로 | Good | 관찰 및 검사. | ||

| 텔레스코픽 조인트의 두 끝은 전도성으로 연결됩니다. | 견고하고 튼튼한 | 관찰 및 레버 작동 검사 | ||||

| 섀시 접지 | 주로 | 신뢰할 수 있는 전장 전도성이 좋습니다. | 안정적이고 우수한 전장 전도성 | |||

5.0.1 이 장은 실내 및 실외 고전압 배전 장치 6관 모선 설치에 적용됩니다.

5.0.2 6튜브 버스바 설치 검사.

| 프로세스 단계 | 검사 항목 | 속성 | 품질 표준 | 검사 방법 및 도구 | |

| 알루미늄 합금 튜브 및 피팅 | 알루미늄 합금 튜브 표면 검사 | 매끄럽고 갈라짐 없는 표면 | 관찰 및 검사. | ||

| 알루미늄 합금 튜브 엔드 | 축에 평평하고 수직인 경우 | 자로 확인합니다. | |||

| 알루미늄 합금 튜브 굽힘 반경 | GBJ 149-1990 규정 준수 | 표준에 따라 검사합니다. | |||

| 금속 피팅 검사 | 매끄럽고 손상되지 않으며 균열이 없습니다. | 관찰 및 검사. | |||

| 튜브 부스바 용접 | 용접 방법 | 주로 | 아르곤 아크 용접 | 관찰 및 검사. | |

| 용접 솔기 치수 | 주로 | GBJ 149-1990 규정에 따릅니다, | 표준에 따라 검사합니다. | ||

| 베벨 처리 | 표면 처리 양쪽 50mm 범위 내 | 깨끗하고 산화막이 없습니다, | 깨끗하고 산화막이 없습니다, | 관찰 및 검사. | |

| 베벨 가공 표면 | 버도 없고 플래시도 없습니다. | 버도 없고 플래시도 없습니다. | |||

| 정렬 | 벤딩 오프셋 | ≤0.2% | 자로 확인합니다. | ||

| 중심선 편차 | ≤0.5mm | ||||

| 라이너 파이프 | 세로축 위치 | 주로 | 용접 중앙에 위치합니다. | 자로 확인합니다. | |

| 파이프와 제너트릭스 사이의 간격 | ≤0.5mm | ||||

| 용접 이음새 검사 | 용접 심 높이 | 2mm~4mm | 자로 확인합니다. | ||

| 용접 이음새 모양 | 주로 | DL/T 754-2001 사양 준수 | 관찰 및 검사. | ||

| 튜브 부스바 설치 | 하드웨어 연결 | 주로 | 폐쇄형 자기 회로 없음 | 폐쇄형 자기 회로가 없습니다. | |

| 하드웨어 고정 | 평평하고 견고함 | 평평하고 튼튼합니다. | |||

| 용접부에서 지지대 가장자리까지의 거리 | ≥50mm | 자로 확인합니다. | |||

| 버스바와 슬라이딩 서포터 샤프트 시트 사이의 간격 | 1mm~2mm | ||||

| 확장 조인트 모양 | 주로 | 균열, 파손, 구김이 없습니다. | 관찰 및 검사. | ||

| 버스바 단자 실드 장치 | 표면이 매끄럽고 울퉁불퉁하지 않습니다. | 관찰 및 검사. | |||

| 3-아이템 버스바 튜브 축 | 서로 평행하게 배치합니다. | 관찰 및 검사. | |||

| 이퀄라이징 링 및 실드 검사 | 주로 | 왜곡 없이 완벽하고 안전하게 고정됩니다. | |||

| 전반적인 검사 | 살아있는 부품과 다른 물체 사이의 거리 | GBJ 149-1990에 규정된 대로. | 표준에 따라 검사합니다. | ||

| 버스바 위상 색상 표시기 | 완전하고 정확합니다. | ||||

6.0.1 이 섹션은 배전 장치 소프트 버스바 및 발전기 세트 결합 전선 설치에 적용됩니다.

6.0.2 소프트 버스바 설치 검사

| 프로세스 | 검사 항목 | 속성 | 품질 표준 | 검사 방법 및 도구 | |

| 전선 및 하드웨어 검사 | 와이어 모양 | 주로 | 끊어지거나 느슨해지거나 손상되지 않아야 하며, 확장된 전선에는 찌그러짐이나 변형이 없어야 합니다. | 관찰 및 검사 | |

| 와이어 컷오프 섹션 | 깔끔하고, 헐거움이나 버가 없으며, 와이어 축에 수직이 되어야 합니다. | ||||

| 커넥터 모델 및 사양 | 주로 | 연결 전선과 일치합니다. | |||

| 커넥터 및 패스너 외관 | 주로 | 균열, 요철, 요철 없이 매끄럽습니다. | |||

| 전선 및 단자 클램프 접점 표면 처리 | 주로 | 산화막 없이 깨끗하고 전기 복합 그리스로 코팅되어 있습니다. | |||

| 유압 압착 | 확장 와이어 및 스트레인 클램프 크림프 연결 | 주로 | 중앙의 틈새는 해당 재료로 채워집니다. | 관찰 및 검사 | |

| 클램프에 와이어 삽입 길이 | 주로 | 라인 클립의 길이와 같습니다. | |||

| 크림핑 다이 및 크림핑 플라이어 검사 | 사양이 일치합니다. | ||||

| 인접한 크림프 섹션의 겹침 길이 | ≥5mm | 자로 확인 | |||

| 압착 후 검사 | 스웨이지 튜브 굽힘 정도 | ≤2% | 자로 확인 | ||

| 스웨이지 튜브의 표면 | 갈라지거나 움푹 패인 곳 없이 매끄럽습니다. | 관찰 및 검사 | |||

| 튜브 끝의 와이어 모양 | 주로 | 부풀어 오르거나 느슨해지지 않습니다. | |||

| 육각형 가로 가로 치수(밀리미터) | 주로 | 연속 튜브의 외경이 0.866D+0.2보다 작거나 같아야 합니다. | 자로 확인 | ||

| 압축 테스트 시편 실험 | 주로 | 승인됨 | 테스트 피스 실험 보고서 확인 | ||

| 볼트 연결 | 알루미늄 스트립은 도체와 와이어 클램프 사이에 감겨 있습니다. | 외부 알루미늄 가닥의 회전 방향과 일치합니다. | 관찰 및 검사 | ||

| 알루미늄 테이프 클램프의 노출 길이 | ≤10mm | 자로 확인 | |||

| 알루미늄 테이프 포트 처리 | 클램프를 다시 누릅니다. | 관찰 및 검사 | |||

| 연결 볼트 | 주로 | 볼트가 너트 너머로 2~3개의 나사산이 드러나도록 균일하게 조여야 합니다. | 토크 렌치로 점검 | ||

| 네일 장 와이어 클램프는 장비의 버스바 배열로 이어집니다. | 중단 없이 완료하세요. | 관찰 및 검사 | |||

| 유연한 버스바 설치 및 전반적인 검사 | 기어 피치 내의 버스바 배열입니다. | 원활한 | 관찰 및 검사관찰 및 검사 | ||

| 하드웨어 부품을 연결하는 구성입니다. | 완벽하고 안전한 보안. | ||||

| 버스바 처짐 오류. | 주로 | -2.5% ~ +5%(설계 온도 미만) | 관찰 및 검사 | ||

| 같은 피치 내에 있는 세 개의 버스바의 처짐입니다. | 일관성 | 관찰 및 검사 | |||

| 레이아웃이 동일한 가지 선의 구부러짐과 처짐. | |||||

| 점퍼와 리드 다운 라인의 라인 간 및 프레임 구조 거리입니다. | 주로 | GBJ 149-1990에 규정된 대로. | 표준에 따라 검사 | ||

| 복합 도체 | 와이어 클램프 간격 오류 수정 | 주로 | ≤±3% | 자로 확인 | |

| 고정 와이어 클램프와 도체 사이의 교차 각도 | 90° | 정사각형 자로 확인 | |||

| 런아웃 | 일관성 | 관찰 및 검사 | |||

| 버스바는 전기 단자에 연결됩니다. | 단말기가 손상되지 않고 변형이 없는 상태입니다. | 관찰 및 검사 | |||

| 조정 가능한 고정물 검사. | 조정 너트가 단단히 조여져 있습니다. | 렌치로 검사하기 | |||

| 버스바 위상 색상 식별. | 완전하고 정확합니다. | 관찰 및 검사 | |||