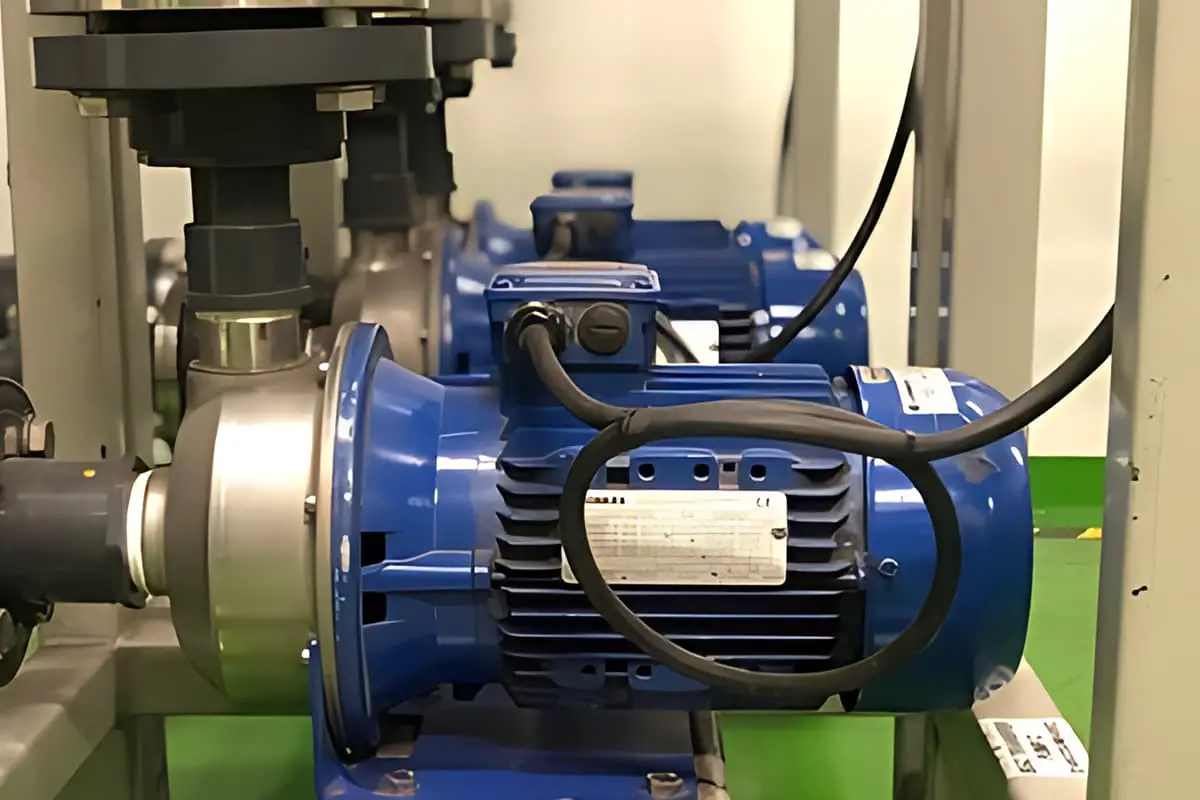

모터 베어링 간극이 중요한 이유는 무엇인가요? 간격은 베어링 성능에 영향을 미치며 운영 효율성에서 수명에 이르기까지 모든 것에 영향을 미칩니다. 이 문서에서는 모터 베어링 간극의 중요성, 간극의 유형, 용도에 맞는 간극을 선택하는 방법에 대해 설명합니다. 설치 및 온도 변화와 같이 간극에 영향을 미치는 요인에 대해 알아보고 최적의 베어링 작동과 수명을 보장하기 위한 실용적인 팁을 알아보세요.

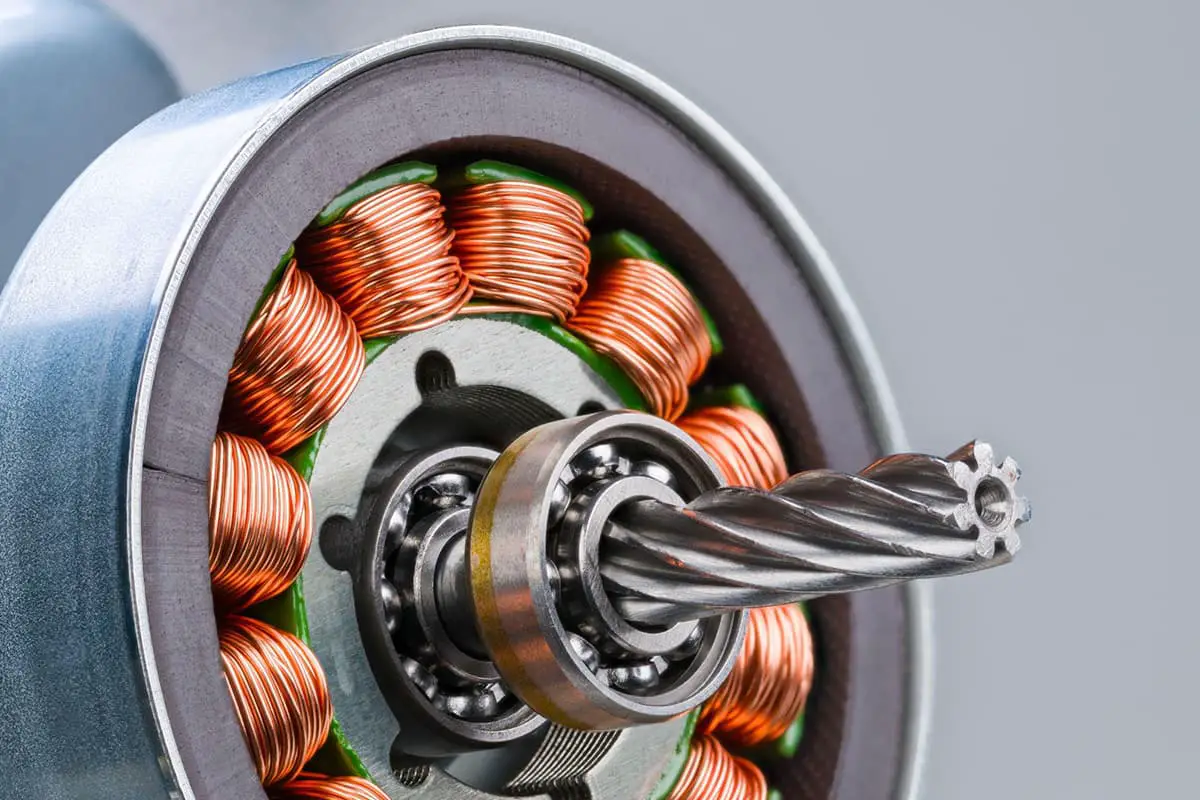

일반적으로 베어링의 구성 요소에는 내륜, 외륜, 구름 요소, 케이지, 씰 및 윤활이 포함됩니다. 실제로 과거 모터 엔지니어를 대상으로 한 강의에서 모터 베어링의 간극을 베어링의 구성 요소 중 하나로 설명한 적이 있습니다.

물론 간극은 물리적 구성 요소가 아니라 에어 갭이지만 엔지니어가 설계, 설치, 사용 및 유지보수 시 간극에 기울이는 노력은 베어링의 물리적 부분 못지않게 중요합니다.

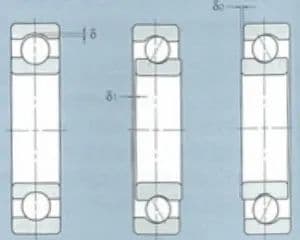

베어링 간극 은 일반적으로 베어링의 고정 링을 기준으로 한 링의 움직임을 나타냅니다. 이 움직임이 축 방향인 경우 축 방향 클리어런스라고 하고, 반경 방향인 경우 반경 방향 클리어런스라고 합니다.

다음 그림은 깊은 홈 볼 베어링의 반경 방향 및 축 방향 클리어런스를 보여줍니다:

그림에서:

베어링의 안전거리는 해당 국가 및 국제 표준의 적용을 받습니다. 예를 들어, 구름 베어링에 일반적으로 사용되는 방사형 간격인 GB/T4604-93은 다음과 같이 간격을 분류합니다:

이 표준은 다른 안전거리 그룹도 지정합니다. 실제 응용 분야에서 산업용 모터 베어링에 가장 자주 사용되는 간격은 표준 간격 그룹(그룹 0)과 그룹 C3입니다.

표 1: 깊은 홈 볼 베어링의 레이디얼 클리어런스(원통형 보어) - 단위: µm

| 베어링의 공칭 내경 | 클리어런스 | ||||||||||

| d mm | C2 | 표준 | C3 | C4 | C5 | ||||||

| 초과 | To | Min | 최대 | Min | 최대 | Min | 최대 | Min | 최대 | Min | 최대 |

| 25 | 6 | 0 | 7 | 2 | 13 | 8 | 23 | – | – | – | – |

| 6 | 10 | 0 | 7 | 2 | 13 | 8 | 23 | 14 | 29 | 20 | 37 |

| 10 | 18 | 0 | 9 | 3 | 18 | 11 | 25 | 18 | 33 | 25 | 45 |

| 18 | 24 | 0 | 10 | 5 | 20 | 13 | 28 | 20 | 36 | 28 | 48 |

| 24 | 30 | 1 | 11 | 5 | 20 | 13 | 28 | 23 | 41 | 30 | 53 |

| 30 | 40 | 1 | 11 | 6 | 20 | 15 | 33 | 28 | 46 | 40 | 64 |

| 40 | 50 | 1 | 1 | 6 | 23 | 18 | 36 | 30 | 51 | 45 | 73 |

| 50 | 65 | 1 | 15 | 8 | 28 | 23 | 43 | 38 | 61 | 55 | 90 |

| 65 | 80 | 1 | 15 | 10 | 30 | 25 | 51 | 46 | 71 | 65 | 105 |

| 80 | 100 | 1 | 18 | 12 | 36 | 30 | 58 | 53 | 84 | 75 | 120 |

| 100 | 120 | 2 | 20 | 15 | 41 | 36 | 66 | 61 | 97 | 90 | 140 |

| 120 | 140 | 2 | 23 | 18 | 48 | 41 | 81 | 71 | 114 | 105 | 160 |

| 140 | 160 | 2 | 23 | 18 | 53 | 46 | 91 | 81 | 1130 | 120 | 180 |

| 160 | 180 | 2 | 25 | 20 | 61 | 53 | 102 | 91 | 147 | 135 | 200 |

| 10 | 200 | 2 | 30 | 25 | 71 | 63 | 117 | 107 | 163 | 150 | 230 |

| 200 | 225 | 2 | 35 | 25 | 85 | 75 | 140 | 125 | 195 | 175 | 265 |

| 225 | 250 | 2 | 40 | 30 | 95 | 85 | 160 | 145 | 225 | 205 | 300 |

| 250 | 280 | 2 | 45 | 35 | 105 | 90 | 170 | 155 | 245 | 225 | 340 |

| 280 | 315 | 2 | 55 | 40 | 115 | 100 | 190 | 175 | 270 | 245 | 370 |

| 315 | 355 | 3 | 60 | 45 | 125 | 110 | 210 | 195 | 300 | 275 | 410 |

| 355 | 400 | 3 | 70 | 55 | 145 | 130 | 240 | 225 | 340 | 315 | 460 |

깊은 홈 볼 베어링의 반경 방향 클리어런스

| (1) 원형 하우징 보어 공차 - 마이크로미터(μm) 단위 | |||||||||||

| 베어링의 공칭 내경 | 클리어런스 | ||||||||||

| d mm | C2 | 표준 | C3 | C4 | C5 | ||||||

| 초과 | To | Min | 최대 | Min | 최대 | Min | 최대 | Min | 최대 | Min | 최대 |

| – | 10 | 0 | 25 | 20 | 45 | 35 | 60 | 50 | 75 | – | – |

| 10 | 24 | 0 | 25 | 20 | 45 | 35 | 60 | 50 | 75 | 65 | 90 |

| 24 | 30 | 0 | 25 | 20 | 45 | 35 | 60 | 50 | 75 | 70 | 95 |

| 30 | 40 | 5 | 30 | 25 | 50 | 45 | 70 | 60 | 85 | 80 | 105 |

| 40 | 50 | 5 | 35 | 30 | 60 | 50 | 80 | 70 | 100 | 95 | 125 |

| 50 | 65 | 10 | 40 | 40 | 70 | 60 | 90 | 80 | 110 | 440 | 140 |

| 65 | 80 | 10 | 45 | 40 | 75 | 65 | 100 | 90 | 125 | 130 | 165 |

| 80 | 100 | 15 | 50 | 50 | 85 | 75 | 110 | 105 | 140 | 155 | 190 |

| 100 | 120 | 15 | 55 | 50 | 90 | 85 | 125 | 125 | 165 | 180 | 220 |

| 120 | 140 | 15 | 60 | 60 | 105 | 100 | 145 | 145 | 190. | 20 | 245 |

| 140 | 160 | 20 | 70 | 70 | 120 | 115 | 165 | 165 | 21.5 | 225 | 275 |

| 160 | 180 | 25 | 75 | 75 | 125 | 120 | 170 | 170 | 220 | 250 | 300 |

| 180 | 200 | 35 | 90 | 90 | 145 | 140 | 195 | 195 | 250 | 275 | 330 |

| 200 | 225 | 45 | 105 | 105 | 165 | 160 | 220 | 220 | 280 | 305 | 365 |

| 225 | 250 | 45 | 110 | 110 | 175 | 170 | 235 | 235 | 300 | 300 | 395 |

| 250 | 280 | 55 | 125 | 125 | 195 | 190 | 260 | 260 | 330 | 375 | 440 |

| 280 | 315 | 55 | 130 | 130 | 205 | 200 | 275 | 275 | 350 | 410 | 485 |

| 315 | 355 | 65 | 145 | 145 | 225 | 225 | 305 | 305 | 385 | 455 | 535 |

| 355 | 400 | 100 | 190 | 190 | 180 | 280 | 370 | 370 | 460 | 510 | 600 |

| 400 | 450 | 110 | 210 | 210 | 310 | 310 | 410 | 410 | 510 | 565 | 665 |

| 450 | 500 | 110 | 220 | 220 | 330 | 330 | 440 | 440 | 550 | 625 | 735 |

모터 엔지니어에게 가장 일반적으로 사용되는 베어링 유형은 깊은 홈 볼 베어링과 원통형 롤러 베어링입니다. 다른 유형의 베어링에 대한 클리어런스가 필요한 경우 관련 국가 표준 또는 제조업체에서 얻을 수 있습니다.

첫째, 위 표준에서 언급된 베어링 간극 값은 초기 값, 즉 베어링을 설치하거나 사용하지 않았을 때의 간극 값입니다. 베어링이 설치되어 작동하고 작동 상태에 있을 때 간극 값은 베어링 작동에 중요한 요소입니다.

일반적으로 내부 회전 모터의 로터와 베어링 사이의 맞춤은 비교적 단단하고 베어링 하우징과 베어링의 외부 링 사이의 맞춤은 상대적으로 느슨합니다. 이러한 방식으로 베어링의 내부 링이 바깥쪽으로 확장되어 간극이 줄어듭니다. 이를 설치 간극 감소라고 합니다.

베어링이 작동 상태에 있을 때 일반적으로 베어링의 내륜과 외륜 사이에 온도 차이가 발생하여 베어링의 내륜과 외륜의 열팽창 정도가 달라져 간극이 변경됩니다. 이를 온도에 의한 간극 감소라고 합니다.

따라서 베어링의 실제 작동 간극은 초기 간극에서 설치 간극의 감소와 온도에 의한 간극의 감소를 모두 뺀 값입니다.

δ작업 = δ이니셜 - δ설치 - δ온도

일반적인 모터 베어링의 수명은 다음과 같이 작동 간극과 관련이 있습니다:

간극이 0보다 작은 값일 때 베어링의 수명이 가장 길다는 것을 알 수 있습니다. 이는 이론적으로 베어링의 작동 간극이 음수일 때 베어링의 수명이 가장 길다는 것을 의미합니다.

그러나 이 안전거리 값으로 운행하는 것은 위험을 수반합니다. 양쪽 곡선의 기울기를 살펴보면 실제 작동 간극이 최대 수명의 간극보다 작을 때 곡선의 기울기가 가파르고, 간극이 더 감소하면 수명이 급격히 줄어든다는 것을 알 수 있습니다.

반대로 간극이 증가하면 베어링 수명이 훨씬 더 느리게 감소합니다.

따라서 베어링의 작동 간극이 최대 수명을 위한 최적의 값인 경우, 작동 조건의 변화로 인해 간극이 더 줄어들면 베어링 수명이 급격히 감소합니다. 이를 일반적으로 '베어링 발작'이라고 합니다.

위의 모든 사항을 고려할 때 실제 작동 조건에서는 베어링에 대해 0보다 약간 큰 작동 간극을 선택하는 경우가 많습니다. 이는 안전한 값으로, 작동 간극의 변화에 관계없이 베어링 수명에 미치는 영향이 제어 가능한 범위 내에 유지되도록 보장합니다.

일반적으로 모터 엔지니어는 베어링 간극을 선택할 때 보통 또는 C3 그룹에서 간극을 선택합니다. (이는 일반적으로 사용하는 공차 맞춤 및 모터의 내부 온도 분포와 관련이 있습니다.)

물론 작동 조건이 고유한 경우 베어링이 안전한 간극 조건에서 작동하는지 확인하기 위해 계산을 통해 베어링 간극 값을 확인해야 합니다.