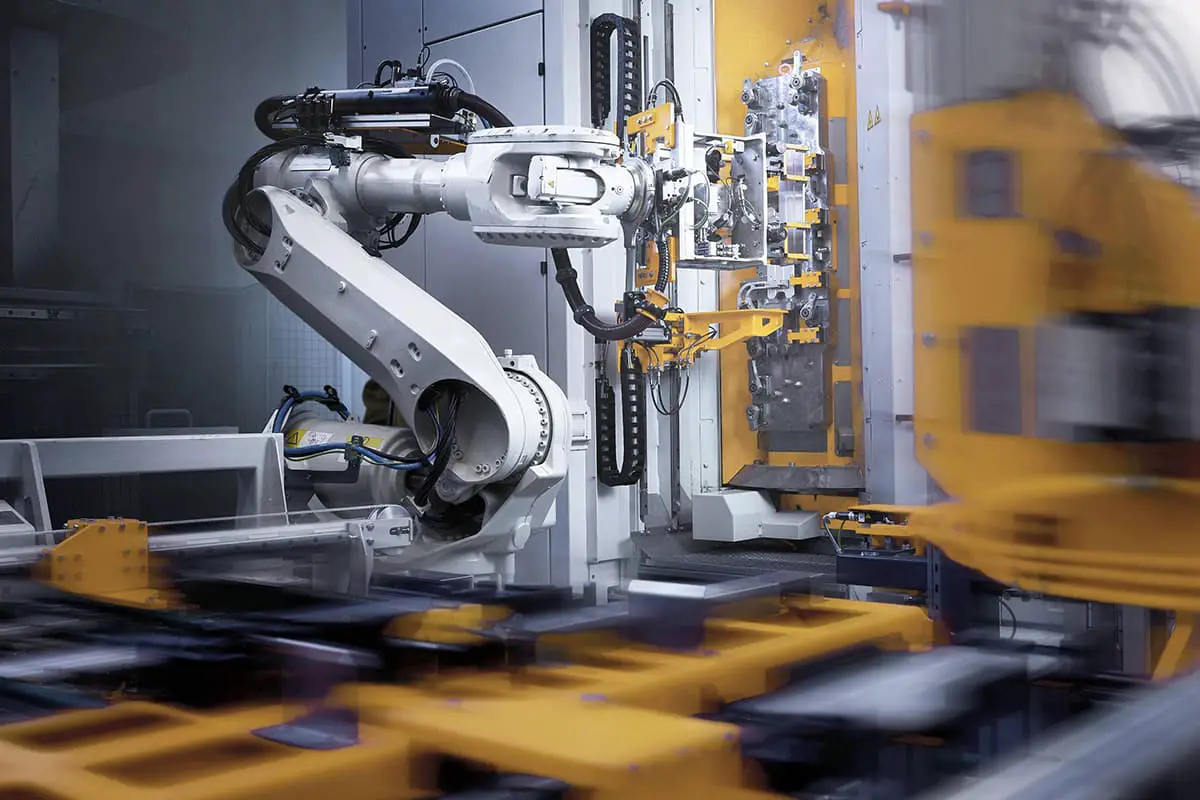

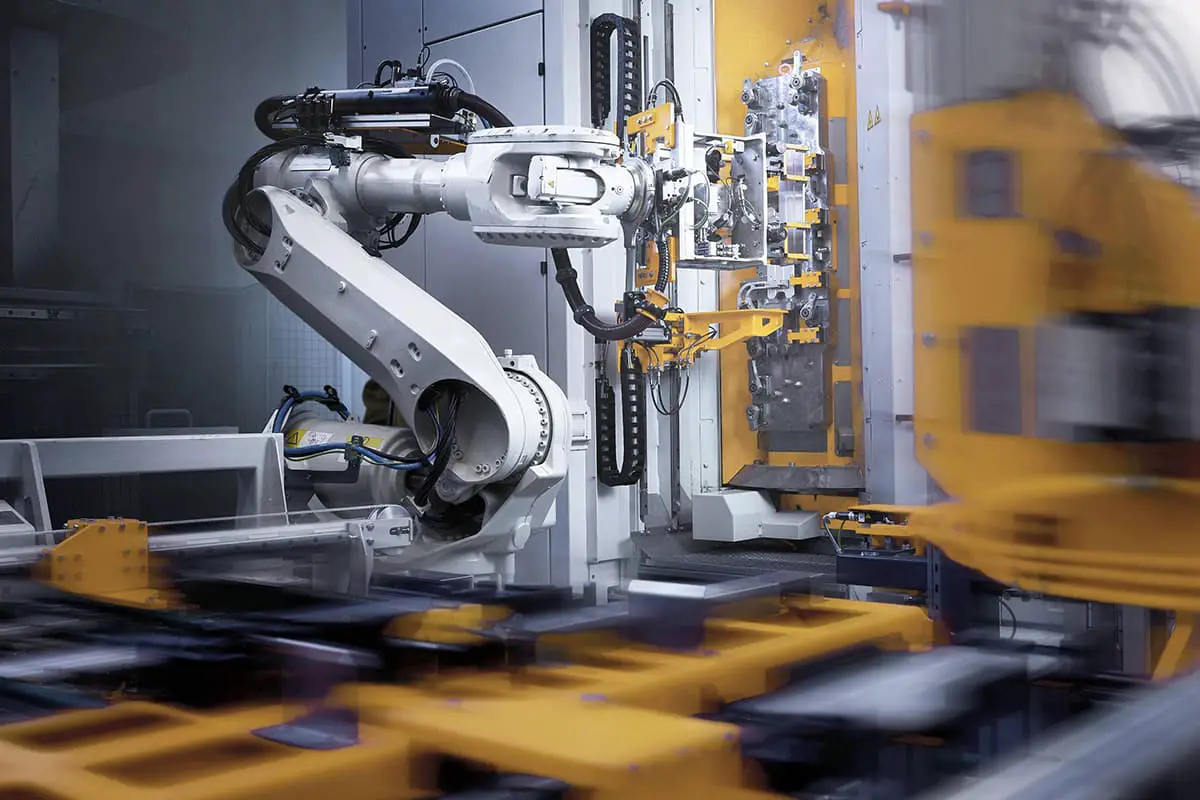

산업용 로봇이 어떻게 정밀하고 효율적인 작업을 수행하는지 궁금한 적이 있으신가요? 그 비밀은 로봇의 제어 방식에 있습니다. 이 문서에서는 포인트 투 포인트, 연속 궤적, 힘(토크), 지능형 제어 등 네 가지 주요 제어 방법에 대해 자세히 설명합니다. 각 방법은 간단한 위치 지정부터 복잡한 적응 동작에 이르기까지 특정 작업에 맞게 조정됩니다. 마지막에는 이러한 제어 기술이 어떻게 산업용 로봇의 성능을 향상시켜 현대 제조업에서 없어서는 안 될 필수 요소가 되는지 이해하게 될 것입니다.

시장에서 가장 일반적으로 사용되는 로봇은 산업용 로봇으로, 가장 성숙하고 완성도가 높은 로봇 유형이기도 합니다. 산업용 로봇이 널리 사용되는 이유는 다양한 제어 모드 때문입니다.

다양한 작동 작업에 따라 크게 포인트 투 포인트 제어, 연속 궤적 제어, 힘(토크) 제어, 지능형 제어의 네 가지 유형으로 나눌 수 있습니다. 이에 대해 간략히 알아보겠습니다.

이 제어 방법은 작동 공간의 특정 개별 지점에서 로봇의 엔드 이펙터의 위치와 방향만 조절합니다. 제어 중에 로봇은 인접한 지점 사이를 빠르고 정확하게 이동하기만 하면 되며 목표 지점에 도달하기 위한 궤적은 지정되지 않습니다.

위치 정확도와 동작에 필요한 시간은 이 제어 방법의 두 가지 주요 기술 지표입니다. 구현이 쉽고 위치 정확도가 낮기 때문에 점대점 제어는 적재 및 하역, 취급에 자주 사용됩니다, 스폿 용접및 대상 지점에 엔드 이펙터를 정확하게 배치해야 하는 회로 기판의 부품 배치에 사용됩니다.

이 방법은 비교적 간단하지만 2~3μm의 위치 정확도를 달성하는 것은 상당히 어렵습니다.

이 제어 방식은 작업 공간에서 로봇의 엔드 이펙터의 위치와 방향을 지속적으로 제어합니다. 특정 정확도 범위 내에서 미리 정의된 궤적과 속도를 엄격하게 준수해야 하므로 제어 가능한 속도, 부드러운 궤적 및 작업 완료를 위한 안정적인 동작을 보장합니다.

산업용 로봇의 모든 관절이 연속적으로 동기화되어 움직이기 때문에 엔드 이펙터가 연속적인 궤적을 형성할 수 있습니다. 이 제어 방법의 주요 기술 지표는 로봇 엔드 이펙터의 궤적 추적 정확도와 안정성입니다.

이 제어 방법은 일반적으로 다음에서 사용됩니다. 아크 용접페인팅, 디버링 및 검사 로봇.

물체를 조립하거나 집어 올릴 때는 정확한 위치 지정과 더불어 사용되는 힘이나 토크가 적절해야 합니다.

이러한 경우 힘(토크) 서보 제어 가 필요합니다. 이 제어 방식의 원리는 위치 서보 제어와 유사하지만 입력 및 피드백은 위치 신호가 아닌 힘(토크) 신호입니다.

따라서 시스템에 힘(토크) 센서가 있어야 합니다. 때로는 근접, 슬라이딩 및 기타 센서 기능을 사용하여 적응형 제어가 수행되기도 합니다.

로봇의 지능형 제어에는 센서를 통해 주변 환경에 대한 지식을 습득하고 로봇의 내부 지식 기반을 기반으로 그에 맞는 의사 결정을 내리는 것이 포함됩니다.

지능형 제어 기술은 로봇에 강력한 환경 적응력과 자가 학습 능력을 부여합니다.

지능형 제어 기술의 발전은 인공 신경망, 유전 알고리즘, 전문가 시스템 등 최근 몇 년간 인공지능의 급속한 발전에 힘입은 바가 큽니다.

이 제어 방식은 산업용 로봇에 진정한 '인공 지능'의 맛을 선사하지만 효과적으로 제어하기 가장 어려운 방식이기도 합니다. 알고리즘 외에도 구성 요소의 정밀도에 따라 크게 달라집니다.