선반에서 바깥쪽 원을 가공할 때 완벽한 테이퍼를 얻으려면 어떻게 해야 할까요? 이 문서에서는 테이퍼 각도를 정확하게 제어하는 데 필요한 정밀한 기술을 자세히 설명합니다. 수동 조정부터 자동 방법까지, 높은 정밀도를 보장하고 정확한 사양을 충족하기 위한 단계별 절차를 알아보세요. 가공 공정을 최적화하고 오류를 줄이며 공작물의 품질을 개선하는 방법을 알아보세요.

테이퍼는 기계적 매칭 및 조립에 널리 활용됩니다. 설계자가 내부 구멍의 테이퍼 크기를 지정하고 이에 맞게 외부 원뿔을 가공해야 하는 경우, 외부 원뿔의 테이퍼를 제어하고 측정하기 어렵기 때문에 작업자에게는 어려운 작업이 될 수 있습니다.

판즈화철강유한공사의 주요 공장 구역에는 C6120 및 CA6140 가공 장비가 설치되어 있습니다. 작은 슬라이딩 플레이트로 콘을 선삭할 때 선반의 최소 편향 정확도는 1도이므로 외부 콘 가공에 대한 고정밀 요구 사항을 충족하기가 어렵습니다.

일치하는 요구 사항을 충족하기 위해 다른 측정 기기를 사용하여 상대 측정 방법을 통해 원뿔의 테이퍼를 제어합니다.

그림 1에 표시된 부품은 주로 원뿔과 실로 구성되어 있습니다.

그림 1 부품

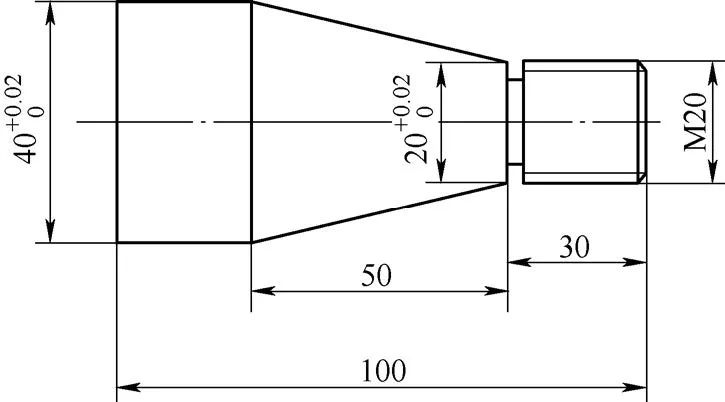

원뿔의 치수는 그림 2에 표시되어 있으며, 주로 다음으로 구성됩니다:

그림 2 원추형 부분의 주요 치수

테이퍼를 돌릴 때 그림 3에 표시된 것처럼 작은 슬라이딩 플레이트의 회전 각도는 α/2입니다.

그림 3 소형 슬라이딩 플레이트의 회전 각도 개략도

더 작은 슬라이딩 플레이트의 회전 각도인 α/2는 삼각 함수 관계를 사용하여 계산할 수 있습니다: tan(α/2) = (D - d)/(2L) = (40 - 20)/(2 x 50) = 0.2, 즉 α/2 = 11°20′입니다.

더 작은 슬라이딩 플레이트의 회전 각도는 11°20′이며, 회전 각도는 20′로 세분화하지 않고 1° 단위로 나뉩니다. 범용 각도자를 사용하여 각도를 측정하는 것은 시간이 많이 걸리고 노동 집약적인 과정이며, 원뿔 각도가 부정확해집니다. 이로 인해 공작물의 정확도가 낮아져 매칭 요구 사항을 충족하기 어렵습니다.

이 문제를 해결하기 위해 그림 2의 음영 처리된 오른쪽 삼각형(그림 4 참조)을 분석했습니다.

그림 4 음영 처리된 오른쪽 삼각형

테이퍼를 돌리는 동안 테이퍼의 이동 경로가 회전 도구 이 이동 경로의 길이는 피타고라스 정리를 사용하여 계산할 수 있습니다(그림 5 참조).

그림 5 길이 회전 도구 여행 경로

선삭하는 동안 작은 슬라이딩 플레이트의 다이얼을 사용하여 포인트 B와 C를 기준으로 공구 팁의 위치를 조정할 수 있습니다.

공구가 50.99mm의 거리를 이동할 때 공구 끝과 선반 축 사이의 거리가 10mm가 되어야 회전의 원뿔 각도가 올바르다는 것을 나타냅니다. 그렇지 않은 경우 작은 슬라이딩 플레이트의 회전 각도가 잘못된 것입니다.

테이퍼를 실제로 가공하기 전에 가공 프로세스를 시뮬레이션하는 것이 좋습니다.

작은 슬라이딩 플레이트의 회전 각도가 올바른지 확인하려면 먼저 공구가 50.99mm의 거리를 이동하도록 작은 슬라이딩 플레이트를 조정한 다음 측정 도구를 사용하여 공구 끝과 선반의 축 사이의 거리가 10mm인지 확인합니다.

이 과정은 올바른 원뿔 각도가 될 때까지 반복할 수 있습니다. 단계는 그림 6에 설명되어 있습니다.

그림 6 구체적인 작동 방법의 개략도

(1) 바깥쪽 원의 한 부분을 돌려서 시작합니다. 원 안의 표면 거칠기 값이 낮아야 하며 실린더 길이를 따라 테이퍼가 없어야 합니다.

테이퍼가 없는지 확인하려면 마이크로미터로 실린더의 양쪽 끝을 측정하고 치수를 비교하세요. 치수가 같으면 실린더에 테이퍼가 없다는 뜻입니다.

(2) 다이얼 인디케이터의 움직임을 계산하고 피타고라스 정리를 사용하여 작은 슬라이딩 플레이트가 테이퍼링될 때 이동해야 하는 정확한 거리인 BC 측면 길이를 결정합니다(BC = 50.99mm).

(3) 작은 슬라이딩 플레이트를 시계 반대 방향으로 11°~12° 돌리고 나사로 고정한 다음 다이얼 인디케이터의 베이스 부분을 작은 슬라이딩 플레이트의 공구 홀더에 부착합니다. 다이얼 인디케이터의 접점을 바깥쪽 원에 밀어 넣습니다(그림 6 참조).

(4) 작은 슬라이딩 플레이트를 영점 위치에 맞추고 다이얼 인디케이터를 10mm 눈금 위치에 맞춥니다. 작은 슬라이딩 플레이트를 앞으로 움직이면 다이얼 인디케이터의 접점이 서서히 확장됩니다.

작은 슬라이딩 플레이트가 50.99mm 움직이고 다이얼 인디케이터가 10mm 미만으로 움직이면 작은 테이퍼가 있음을 나타냅니다. 이 경우 잠금 나사를 풀어 테이퍼를 늘리세요.

작은 슬라이딩 플레이트가 50.99mm 움직이고 다이얼 인디케이터가 10mm 이상 움직이면 테이퍼가 크다는 뜻입니다. 이 경우 테이퍼를 줄이세요.

작은 슬라이딩 플레이트가 50.99mm 움직이고 다이얼 인디케이터가 10mm 움직이면 테이퍼가 올바르며 선삭을 진행할 수 있다는 의미입니다.

조정 시 주의 사항은 다음과 같습니다.:

(1) 테이퍼를 결정하는 데 사용되는 바깥쪽 원에는 테이퍼 자체가 없어야 하며, 테이퍼가 있으면 측정이 부정확해질 수 있으므로 주의해야 합니다.

돌린 바깥쪽 원에 테이퍼가 있는 경우 심압대 슬리브에 다이얼 인디케이터를 눌러 정렬합니다.

(2) 정확한 판독을 위해 다이얼 게이지의 마그네틱 베이스가 단단히 부착되어 있는지, 게이지 프레임의 커넥팅 로드 나사가 느슨하지 않게 조여져 있는지 확인합니다.

(3) 다이얼 인디케이터의 측정봉이 바깥쪽 원의 축에 수직이 되어야 합니다. 필요한 경우 작은 정사각형을 사용하여 수직도을 누르고 다이얼 인디케이터의 접점을 바깥쪽 원의 축에 최대한 가깝게 배치합니다.

(4) 다이얼 인디케이터의 측정 스트로크를 최대한 크게 사용하는 것이 좋습니다. 10mm 범위가 일반적이지만 필요한 경우 30~50mm 범위도 준비할 수 있습니다.

(5) 이 방법은 내부 원뿔을 가공할 때도 적용할 수 있습니다.

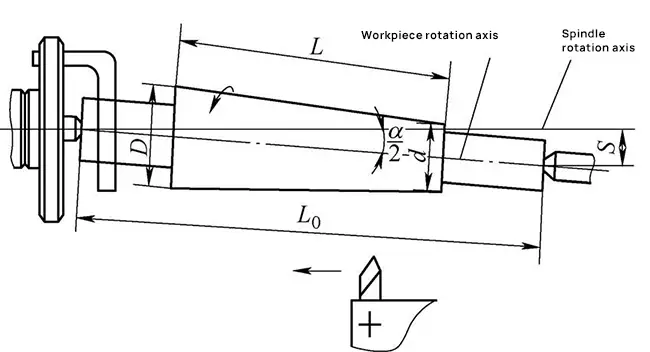

그림 7에 표시된 것처럼 새들 자동 공구 이송의 선삭 테이퍼는 오프셋 심압대 방식을 사용하여 이루어집니다.

그림 7 새들 자동 공구 이송의 회전 테이퍼

선반의 심압대를 일정 거리 s만큼 측면으로 오프셋하면 공작물의 회전축이 선반의 스핀들 축과 교차하여 공작물 테이퍼 각도 α/2의 절반에 해당하는 포함 각도가 만들어집니다.

베드 새들은 주축과 평행하게 공급되므로 공작물에 테이퍼가 생깁니다.

이 방법은 테이퍼가 작고(3° 미만) 길이가 긴 공작물에 적합합니다.

심압대 오프셋 S ≈ L0tan(α/ 2) = L0 (D-d) / (2L) 또는 S = CL0 / 2, 여기서,

예를 들어, 주어진 치수로 두 센터 사이에 원통형 테이퍼 공작물을 가공하는 경우입니다: D = 80mm, d = 76mm, L = 600mm 및 L0 = 1000mm인 경우 심압대(S)의 오프셋은 다음과 같이 계산할 수 있습니다:

S = L0 × (D - d) / (2 × L) = 1000 × (80 - 76) / (2 × 600) = 3.3mm.

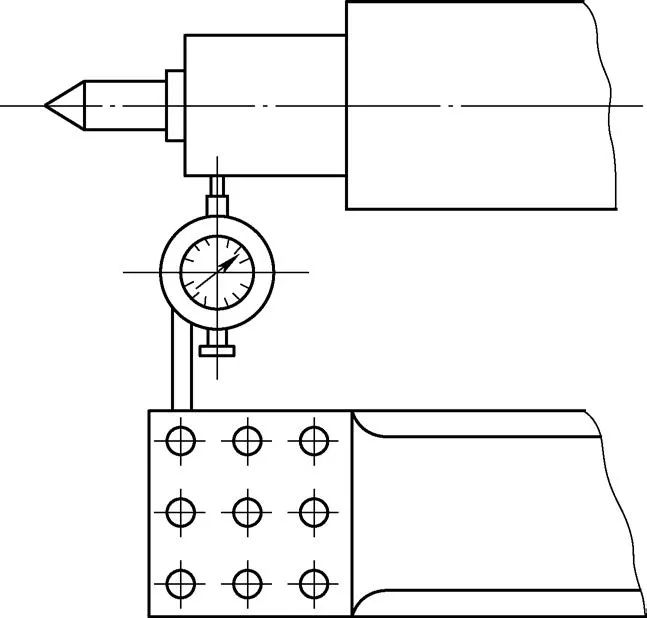

그림 8과 같이 심압대의 오프셋을 측정하려면 다이얼 인디케이터를 공구 홀더에 설치해야 합니다.

그림 8 심압대 오프셋 측정

베드 새들의 자동 공구 이송은 원뿔형 공작물을 가공하는 데 사용됩니다. 공작물은 그림 9와 같이 클램핑됩니다. 외부 원뿔의 거친 선삭은 그림 10에 표시되어 있고 외부 원뿔의 미세 선삭은 그림 11에 표시되어 있습니다.

그림 9 클램핑 공작물 수

그림 10 거친 외부 원뿔

그림 11 외부 원뿔 회전 완료

위에서 설명한 두 가지 원뿔 가공 방법은 데이터 계산에 삼각 함수 관계를 사용한 다음 다이얼 인디케이터를 통해 간접적으로 원뿔의 반각을 조정하여 외부 원뿔을 가공하고 공작물의 원뿔 반각의 정확도를 향상시킵니다.

이러한 방법은 표준 공작 기계를 사용하여 외부 콘을 가공하는 데 실질적인 의미가 있습니다.