용접의 방향과 각도는 용접 형성에 어떤 영향을 미칠까요? 최적의 용접 품질을 달성하려면 이러한 요소를 이해하는 것이 중요합니다. 이 글에서는 용접 방향과 각도의 기본 개념, 용접 형성에 미치는 영향, 다양한 용접 기술에 대한 실제 적용 사례에 대해 살펴봅니다. 끝으로 이러한 매개변수의 변화가 용접의 깊이, 폭, 전반적인 품질에 어떤 영향을 미치는지 파악하여 용접 프로젝트에서 더 나은 제어와 정밀도를 보장할 수 있습니다.

1.1 기본 개념

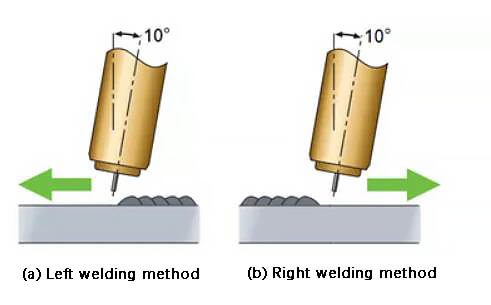

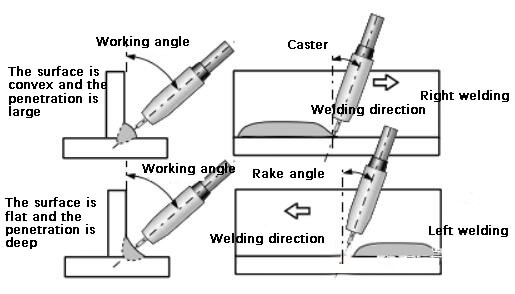

가스 금속의 경우 아크 용접작업자가 오른손으로 용접 건을 잡으면 일반적으로 오른쪽에서 왼쪽으로 용접이 진행됩니다. 용접 건의 노즐이 용접 방향과 둔각(90° 이상)으로 되어 있기 때문에 이를 '왼쪽 용접 방식'이라고 합니다.

반대로 용접건의 노즐과 용접 방향이 예각(90° 미만)으로 왼쪽에서 오른쪽으로 용접하는 것을 '우측 용접법'이라고 합니다.

작업자가 왼손으로 용접 건을 잡으면 용접 방향이 반대로 됩니다.

그림 1은 왼쪽과 오른쪽 용접 방법을 시각적으로 표현한 것입니다.

그림 1 왼쪽 용접 방법과 오른쪽 용접 방법의 개략도

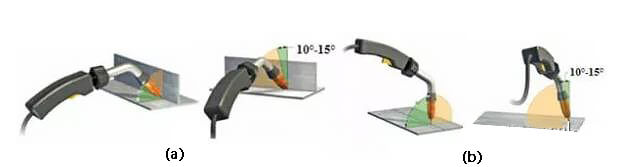

용접 건 축과 용접물 표면 사이의 각도를 "작업 각도"라고 합니다. 용접 건 축과 용접 방향이 위치한 평면에서 용접 건 축과 용접 방향에 수직인 직선 사이의 각도를 "보행 각도"라고 합니다.

그림 2 (a)는 작업 각도와 보행 각도를 보여줍니다. 필렛 용접그림 2 (b)는 맞대기 용접의 작업 각도 및 보행 각도를 보여줍니다.

(a) 필렛 용접의 작업 각도 및 이동 각도(T 조인트)

(b) 맞대기 용접(맞대기 접합)의 작업 각도 및 이동 각도

그림 2 작업 각도 및 보행 각도의 개략도

일반적으로 필렛 용접의 작업 각도는 45°이고 맞대기 용접의 작업 각도는 90°입니다.

보행각은 용접 방향에 따라 '레이크 각도'와 '캐스터 각도'로 더 세분화할 수 있습니다. 오른쪽 방향으로 용접할 때는 "캐스터 각도"라고 하고, 왼쪽 방향으로 용접할 때는 "레이크 각도"라고 합니다.

1.2 용접 형성에 미치는 영향

용접의 방향과 각도가 달라지면 아크와 용접물의 거동도 달라집니다.

오른쪽 용접 시에는 대부분의 아크가 용접물에 직접 작용하는 반면, 왼쪽 용접 시에는 대부분의 아크가 액체 용융 풀에 영향을 미칩니다. 결과적으로 비슷한 용접 전류, 아크 전압 및 용접 속도를 사용하면 용접의 폭과 깊이가 다를 수 있습니다.

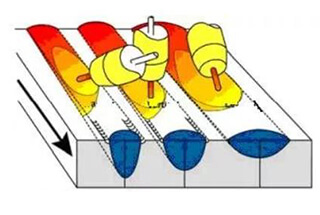

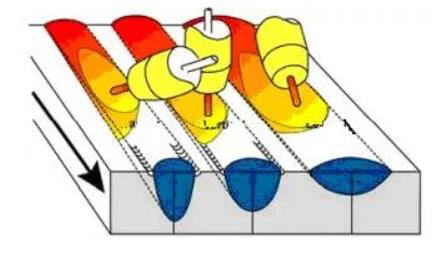

그림 3은 용접의 방향과 각도가 용접 형성에 어떤 영향을 미치는지 시각적으로 표현한 것입니다.

(a) 맞대기 용접 방향과 이동 각도가 용접 형성에 미치는 영향에 대한 개략도

(b) 필렛 용접 방향 및 이동 각도가 용접 형성에 미치는 영향에 대한 개략도

그림 3 용접 방향 및 각도와 용접 형성에 미치는 영향에 대한 개략도

용접 방향과 보행 각도는 용접 형성에 영향을 미칠 뿐만 아니라 용접 풀에 대한 용접자의 시야, 스패터의 크기, 가스 차폐 효과에도 영향을 미칩니다.

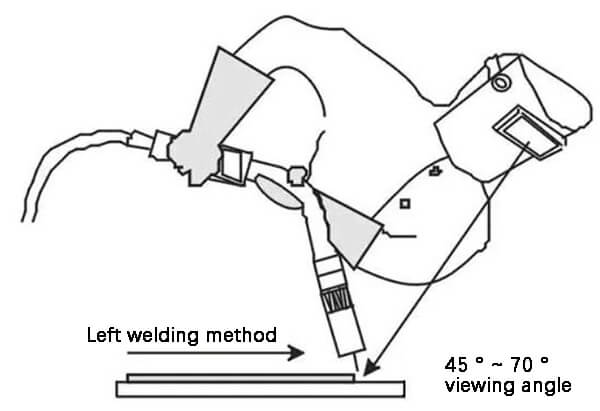

왼손으로 용접할 때 용접기는 용접 아크의 한쪽에서 용접 아크와 풀을 45°~70° 각도로 관찰해야 용접 와이어 끝의 용융과 용접 풀의 변화를 쉽게 모니터링할 수 있습니다.

그러나 올바른 방향으로 용접할 때 용접 건이 용접자의 시야를 가려 용접을 수행하기가 더 어려워집니다.

그림 4는 왼쪽 용접 중 용접기에 대한 최적의 시야각에 대한 개략도를 제공합니다 ( 평면 용접 위치).

그림 4 왼쪽 용접(평면 용접 위치) 작업자의 시점

워킹 각도가 크면 공기가 용접부로 유입되기 쉬워져 기공이 형성될 수 있습니다. 이를 방지하기 위해 일반적으로 하향 보행 각도를 10°~15°로 설정합니다.

또한 용접 방향은 공정 중에 발생하는 스패터의 크기에도 영향을 미칩니다. 왼쪽 용접은 일반적으로 더 큰 스패터를 생성하는 반면, 오른쪽 용접은 더 작은 스패터를 생성합니다.

용접 방향과 각도가 용접 형성, 스패터 크기, 가스 차폐와 같은 요소에 미치는 영향이 크기 때문에 실제 용접 생산에서는 기술 요구 사항과 상황적 요인에 따라 다양한 용접 방향을 활용합니다.

다양한 용접 방향의 일반적인 실제 적용 사례를 요약한 표가 참고용으로 제공됩니다.

표 - 용접 방향의 실제 적용

| 애플리케이션 | 올바른 용접 방법 | 왼쪽 용접 방법 | |

|---|---|---|---|

| 평면 용접 | 시트 | 큰 관통은 타기 쉽기 때문에 적합하지 않습니다. | 베이킹 깊이가 얕고 용접부가 평평하기 때문에 적합합니다. |

| 플레이트 | 좋은 융합을 보장할 수 있기 때문에 적합합니다. | 얕은 침투로 인해 침투를 보장할 수 없으므로 적합하지 않습니다. | |

| 가로 용접 | 싱글 패스 용접 | 좁고 깊은 용접부는 볼록한 용접부를 형성하는 경향이 있으므로 적합하지 않습니다. | 넓고 평평한 용접을 쉽게 얻을 수 있기 때문에 적합합니다. |

| 멀티 패스 용접 | 후면 용접 및 충전 용접에 적합 | 커버 용접에 적합 | |

| 수직 상향 용접 | 임의로 | 적합하지 않음 | fit |

| 수직 하향 용접 | 임의로 | fit | 적합하지 않음 |

3.1 왼쪽 용접 방법은 얕은 침투와 넓은 침투가 특징입니다. 용접 비드를 사용하여 얇은 판재를 용접하는 데 적합합니다. 반면에 올바른 용접 방법은 깊은 침투와 폭이 좁고 용접 비드를 사용하여 중형 및 대형 판재 용접에 이상적입니다.

3.2 워킹 각도가 작으면 용융 깊이가 깊어지고 용융 풀을 효과적으로 보호할 수 있습니다. 반대로 워킹 각도가 크면 용융 깊이가 얕아지고 용융 풀을 제대로 보호하지 못합니다. 최적의 결과를 얻으려면 10°~15°의 워킹 각도를 사용하여 용접 풀을 잘 보호하는 것이 좋습니다.