열처리는 제조 공정에서 매우 중요한 과정이지만 간과되는 경우가 많습니다. 이 블로그 게시물에서는 열처리의 매혹적인 세계와 금속 부품의 품질과 성능에 미치는 영향에 대해 살펴봅니다. 전문 기계 엔지니어가 다양한 열처리 기술을 안내하며 그 장점과 적용 분야를 명확하고 흥미롭게 설명합니다. 이 글을 다 읽고 나면 이 필수적인 공정과 우리가 매일 사용하는 제품을 만드는 방법에 대해 더 깊이 이해할 수 있을 것입니다.

작동 방법:

강철은 관련 재료의 권고에 따라 Ac3 + 30~50도, Ac1 + 30~50도 또는 Ac1 이하의 온도로 가열된 후 용광로 내에서 천천히 냉각됩니다.

목표:

주요 애플리케이션:

(1)이 방법은 합금 구조 강철, 탄소 동서 강철, 합금 동서 강철, 고속 강철 단조품, 용접 부품 및 공급 조건이 최적이 아닌 원자재를 처리하는 데 적합합니다.

(2)일반적으로 이 프로세스는 거친 조건에서 사용되며 "어닐링.

작동 방법:

정규화를 수행하려면 강철을 Ac3 또는 Accm보다 30~50도 높은 온도로 가열하고 담근 후 어닐링할 때보다 약간 빠른 속도로 식히세요.

목표:

정규화의 목적은 경도를 낮추고 가소성을 개선하며 절단 및 압력 가공 기능을 향상시키는 것입니다. 또한 입자 구조를 개선하고 기계적 특성을 개선하며 후속 가공을 위해 재료를 준비하는 데 도움이 됩니다. 또한 노멀라이징은 냉간 또는 열간 가공으로 인해 발생할 수 있는 내부 응력을 제거하는 데도 도움이 됩니다.

주요 애플리케이션:

노멀라이징은 일반적으로 단조품, 용접품 및 침탄 부품의 전처리 공정으로 사용됩니다. 기능적 요구 사항이 낮은 저탄소강 및 저합금강 부품의 경우 최종 열처리 공정으로 노멀라이징을 수행할 수 있습니다. 그러나 일반 중합금강 및 고합금강의 경우 공랭으로 인해 전체 또는 부분 경화가 발생할 수 있으므로 최종 열처리 공정으로 사용할 수 없습니다.

작동 방법:

강철 조각을 Ac3 또는 Ac1 상전이 온도 이상으로 가열하고 지정된 시간 동안 유지한 다음 물, 질산염, 오일 또는 공기 중에서 빠르게 냉각합니다.

목표:

담금질은 일반적으로 다음을 달성하기 위해 수행됩니다. 마르텐사이트 구조 경도가 높습니다.

경우에 따라 내마모성과 내식성을 향상시키기 위해 고합금강(예: 스테인리스강 또는 내마모강)을 담금질하여 단일하고 균일한 오스테나이트 구조를 얻기도 합니다.

주요 애플리케이션:

(1) 일반적으로 탄소강 및 합금강에 적용됩니다. 탄소 함량 0.3%보다 큽니다.

(2) 담금질은 강철의 강도와 내마모성을 극대화하지만 높은 내부 스트레스 강철의 가소성과 충격 인성을 감소시킵니다.

따라서 향상된 기계적 특성을 얻으려면 템퍼링이 필요합니다.

작동 방법:

담금질된 강철 부품을 Ac1 이하의 온도로 가열하여 일정 시간 동안 유지한 다음 공기, 오일 또는 뜨거운 물로 냉각합니다.

목표:

담금질 후 내부 응력을 줄이거나 제거하려면 공작물의 변형과 균열을 최소화해야 합니다.

경도를 조정하고 가소성과 인성을 개선하며 용도에 필요한 기계적 특성을 달성합니다.

공작물의 크기를 안정화합니다.

주요 애플리케이션:

(1) 저온 템퍼링은 담금질된 강철에 높은 경도와 내마모성이 요구되는 경우에 사용됩니다.

(2) 중간 온도 템퍼링은 탄성을 개선하고 항복 강도 강철의 강도를 유지하면서 어느 정도의 인성을 유지합니다.

(3) 고온 템퍼링은 높은 충격 인성 및 가소성을 우선시하기 위해 사용되며, 충분한 강도가 있을 때 사용됩니다.

일반적으로 강철은 230~280도, 스테인리스 스틸은 400~450도 사이에서 템퍼링하는 것이 좋으며, 이 범위에서는 템퍼링이 잘 깨질 수 있기 때문입니다.

운영 절차:

강철을 담금질 중보다 10-20도 더 높은 온도로 가열 한 후 담금질을 수행하는 과정을 다음과 같이합니다. 담금질 및 템퍼링.

고온에서 유지한 후 강철을 담금질한 다음 400-720도의 온도 범위에서 템퍼링합니다.

목표:

주요 애플리케이션:

이 공정은 합금 공구강, 합금 고속강, 합금 구조강과 같은 고경화성 합금에 적합합니다.

중요한 부품의 최종 열처리와 나사처럼 단단한 부품의 예열 처리로 사용되어 가공 중 변형을 줄일 수 있습니다.

운영 절차:

강철은 80~200도의 온도 범위로 가열되고 이 온도에서 5~20시간 이상 유지됩니다. 그 후 용광로에서 꺼내어 공기 중에서 냉각시킵니다.

목표:

주요 애플리케이션:

이 프로세스는 담금질 후 모든 강철 유형에 적합합니다.

일반적으로 단단한 나사, 측정기, 침대 프레임 등과 같이 모양이 변하지 않는 단단한 부품에 사용됩니다.

운영 절차:

담금질된 강철 부품은 드라이아이스나 액체 질소와 같은 저온 매체에서 -60~-80도 이하의 온도로 냉각됩니다. 그런 다음 온도가 고르게 제거되고 부품이 실온에 도달하도록 허용됩니다.

목표:

주요 애플리케이션:

강철 부품은 담금질 후 즉시 냉간 처리한 다음 저온에서 템퍼링하여 저온 냉각 중 내부 응력을 제거해야 합니다.

냉간 처리는 주로 단단한 도구에 적합합니다, 측정 도구합금강으로 만든 단단한 구성품.

운영 절차:

산소와 아세틸렌 가스의 혼합물에 의해 생성된 불꽃이 강철 부품의 표면으로 향하여 빠르게 가열됩니다. 원하는 담금질 온도에 도달하면 강철에 물을 분사하여 즉시 냉각시킵니다.

목표:

경도, 내마모성, 내마모성을 개선하기 위해 피로 강도 의 강도를 유지하면서 강철 부품의 강도를 높입니다.

주요 애플리케이션:

운영 절차:

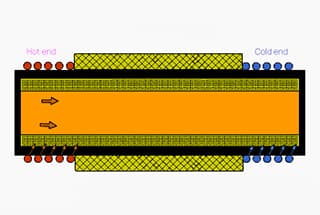

강철 부품을 인덕터에 넣고 부품의 표면에 전류를 흘려보냅니다. 강철은 매우 짧은 시간 내에 원하는 담금질 온도로 가열된 다음 물을 분사하여 냉각됩니다.

목표:

강철 부품의 경도, 내마모성 및 피로 강도를 향상시키면서 인성을 유지합니다.

주요 애플리케이션:

이 공정은 주로 중탄소강 및 중합금강 부품에 사용됩니다.

유도 경화 층의 깊이는 사용되는 전류의 주파수에 따라 달라지는데, 고주파 유도 경화는 일반적으로 1~2mm 깊이의 층을 만들고, 중간 주파수 경화는 일반적으로 3~5mm 깊이의 층을 만들며, 고주파 경화는 일반적으로 10mm 이상의 층을 만들게 됩니다. 이는 전류가 부품의 가장 바깥쪽 층에 집중되는 '피부 효과' 때문입니다.

작동 방법:

강철 부품을 침탄 매체에 넣고 900~950도 사이의 온도로 가열한 후 그 상태로 유지합니다. 이렇게 하면 강철 부품의 표면이 특정 농도와 깊이의 침탄 층을 형성할 수 있습니다.

목표:

강철 부품의 외부 경도, 내마모성 및 피로 강도를 향상시키면서 저항력을 유지합니다.

주요 애플리케이션:

(1) 이 방법은 주로 탄소 함량이 0.15% ~ 0.25%인 저탄소강 및 저합금강 부품에 사용됩니다. 침탄 층의 깊이는 일반적으로 0.5mm에서 2.5mm 사이입니다.

(2) 침탄 후 담금질을 거쳐 다음을 달성해야합니다. 마텐사이트 를 표면 위에 올려 침탄 과정을 완료합니다.

작동 방법:

강철 표면은 500~600도 사이의 온도에서 암모니아 가스로 분리된 활성 질소 원자를 사용하여 질소로 포화됩니다.

목표:

강철 부품의 경도, 내마모성, 피로 강도 및 내식성이 향상됩니다.

주요 애플리케이션:

이 방법은 주로 다음 성분이 풍부한 중탄소 합금강에 사용됩니다. 합금 원소 알루미늄, 크롬, 몰리브덴, 탄소강, 주철과 같은 금속을 질화합니다. 질화 층의 깊이는 일반적으로 0.025~0.8mm입니다.

작동 방법:

강철 표면은 침탄 처리와 질화.

목표:

강철 부품의 경도, 내마모성, 피로 강도 및 내식성을 향상시킵니다.

주요 애플리케이션:

(1) 주로 저탄소강, 저합금 구조강 및 주강 부품에 사용되며, 일반적인 질화 층 깊이는 0.02~3mm입니다;

(2) 질화 후 담금질 및 저온 템퍼링이 필요합니다.