열간 단조 금형이 조기에 고장나 생산에 차질을 빚고 비용이 증가하는 이유는 무엇일까요? 이 문서에서는 마모, 균열, 열 피로 및 소성 변형과 같은 금형 고장의 주요 형태와 원인을 자세히 살펴봅니다. 또한 금형 수명과 성능을 향상시킬 수 있는 실용적인 솔루션도 제공합니다. 독자들은 단조 공정을 최적화하여 가동 중단 시간을 줄이고 경제적 성과를 개선하는 방법에 대한 인사이트를 얻을 수 있습니다.

단조 금형은 단조 공정에서 중요한 도구로, 생산 공정의 핵심 요소입니다. 금형은 소모성 액세서리로 간주되며, 금형의 고장은 지정된 수명 동안 기능을 상실하는 것을 의미합니다. 다이의 수명은 다이를 사용한 시점부터 정상적인 마모로 인해 소모될 때까지 생산된 부품의 수를 의미합니다.

금형의 조기 고장은 생산 중단, 비용 증가, 시장에서의 경쟁력 저하, 회사의 경제적 이익 감소로 이어질 수 있습니다. 다이의 성능을 극대화하려면 다이 소재품질과 서비스 수명을 개선하고 생산 비용을 절감하는 것은 단조 산업의 주요 관심사입니다.

이 문서에서는 단조 금형 고장의 주요 원인에 초점을 맞추고 서비스 수명을 개선할 수 있는 효과적인 방법을 제공합니다.

해머 단조 다이와 기계 단조 다이는 자유 단조 해머, 다이 단조 해머 및 프레스에 사용되는 열간 성형 다이입니다. 이들은 작업 과정에서 기계적 응력과 열적 응력을 모두 받는 전형적인 열간 가공 다이입니다. 기계적 응력은 주로 충격과 마찰로 인해 발생하며, 열적 응력은 가열과 냉각이 번갈아 가면서 발생합니다.

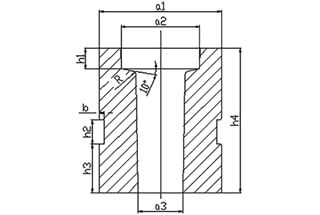

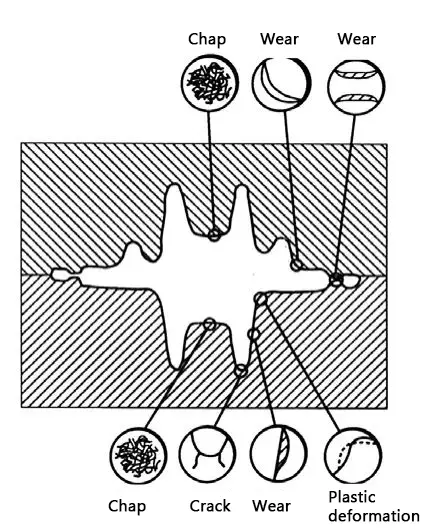

단조 금형의 복잡한 작업 조건으로 인해 캐비티 부분의 마모 및 균열, 열 피로(열 균열), 캐비티 표면의 소성 변형 등 고장 원인도 복잡할 수 있습니다.

그림 1은 단조 금형 캐비티의 여러 부분에서 발생하기 쉬운 다양한 고장 모드를 보여줍니다.

그림 1 캐비티에서 단조 금형 고장의 다양한 위치

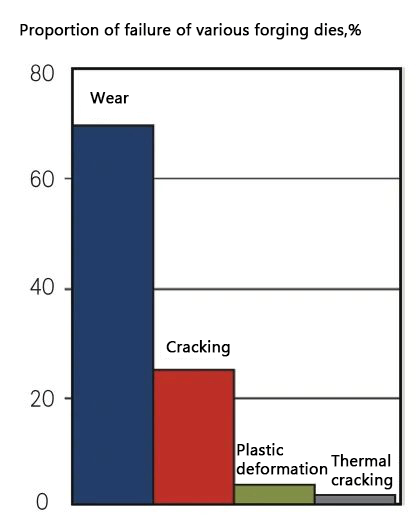

그림 2의 데이터에 따르면 주요 고장 모드 중 마모 확률은 약 68%, 균열은 약 24%, 소성 변형(붕괴)은 약 3%, 열 균열은 약 2%입니다.

그림 2 단조 금형의 다양한 주요 고장 모드 비율

마모가 발생했을 때 열간 단조 다이의 표면 특성은 그림 3에 나와 있습니다.

그림 3 단조 금형의 표면 마모 형태

기계적 응력과 열 응력의 복합 작용으로 블랭크와 캐비티 표면은 충격 응력을 경험하고, 블랭크, 산화피막, 캐비티 표면의 고속 흐름은 강한 마찰을 일으킵니다. 그 결과 그림 1과 같이 다이의 둥근 모서리와 플래시 그루브 브리지에서 마모가 발생하는 경향이 있습니다.

마모는 다이 소재, 블랭크 유형, 단조 공정 등의 요인에 의해 영향을 받습니다. 단조 온도를 낮추어 블랭크의 변형에 대한 저항력을 높이면 다이 마모가 급격히 증가합니다. 또한 다이와 블랭크 사이의 틈새에 갇힌 유성 윤활유의 연소로 인한 폭발로 인해 부식성 마모가 발생할 수 있습니다.

열간 단조 다이 마모는 일반적으로 다음 9가지 요인과 관련이 있습니다:

다음은 앞서 나열한 요인으로 인한 핫 마모를 개선하기 위한 대책입니다:

단조 금형 균열의 형태학적 특성은 그림 4에 나와 있습니다.

그림 4 단조 금형 균열의 형태학적 특성

단조 금형의 균열은 그 특성에 따라 초기 취성 균열과 기계적 피로 균열의 두 가지 범주로 나눌 수 있습니다.

초기 취성 균열은 일반적으로 다이를 처음 사용할 때 발생하며 몇 번의 망치질로 인해 발생할 수 있습니다. 균열은 소스에서 시작하여 헤링본 패턴으로 바깥쪽으로 확장됩니다.

기계적 피로 균열은 금형이 여러 번의 단조 스트로크를 거친 후에 발생합니다. 일반적인 피로 균열의 특징이 있지만 일반적으로 거시적 수준에서 균열 확장 영역이 더 작습니다.

다이 크랙의 원인은 크게 7가지로 요약할 수 있습니다:

이러한 모든 요인으로 인해 균열이 시작되고 조기 취성 균열과 기계적 피로 균열이 모두 발생할 수 있습니다.

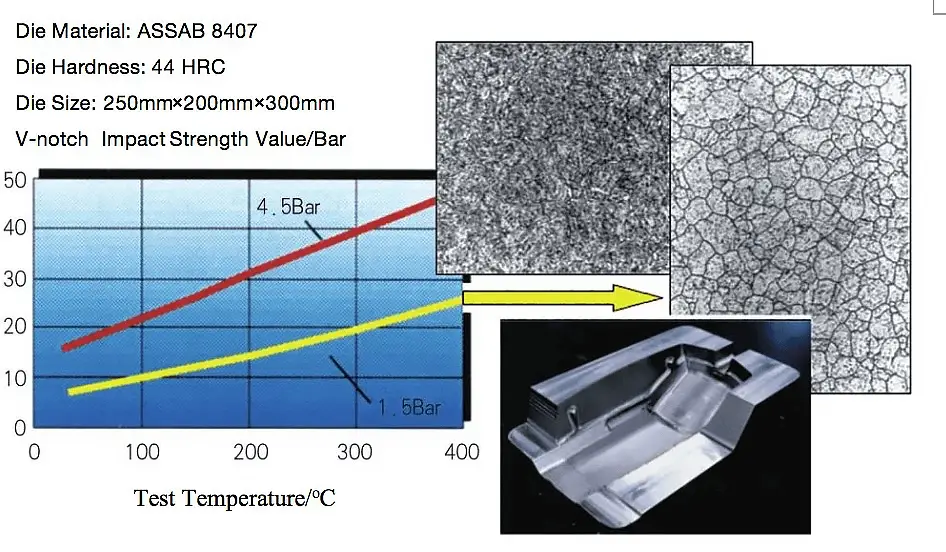

그림 5 다양한 열처리 공정이 금형의 구조와 특성에 미치는 영향( 다이 스틸 등급은 ASSAB 8407, 고급 H13 강철)

그림 5는 진공 담금질 중 다양한 냉각 속도가 열간 가공 강철의 충격 인성 및 미세 구조에 미치는 영향을 보여줍니다. 냉각 속도가 충분하지 않으면 마텐사이트 함량이 감소하고 많은 수의 탄화물이 입자 경계에 침전되어 소재의 충격 인성이 감소하고 금형 균열의 위험이 증가합니다.

다이 크랙을 방지하려면 그림 6과 같이 방전 가공(EDM)으로 인한 백색층이 나타나지 않도록 하는 것이 중요합니다. EDM 백색층은 연성이 좋지 않아 균열이 발생할 수 있습니다. 또한 질화 중에 생성되는 지나치게 두꺼운 질화물 층과 정맥 모양의 질화물도 다이의 인성을 크게 떨어뜨릴 수 있습니다. 그림 7과 8은 각각 질화물 층 깊이가 인성에 미치는 영향과 정맥형 질화물의 미세 구조 특성을 보여줍니다.

다이 크랙 문제를 개선하기 위한 대책을 요약하면 다음과 같습니다:

(1) 변형 저항을 줄이기 위해 블랭크 온도가 합리적인 범위 내에 있는지 확인하여 금형 과부하를 방지합니다.

(2) 다이를 적절히 예열(150~200°C)하여 인성을 개선하고 열 스트레스를 줄입니다.

그림 6 EDM 화이트 레이어 형태

그림 7 강철 충격 인성 다이의 충격에 대한 질화 층의 깊이

그림 8 질화 층의 정맥형 질화물의 미세 구조적 특징

(3) 합리적인 다이 디자인 를 사용하여 둥근 모서리 반경을 최대화하고, 다공성과 플래시를 합리적인 방식으로 배치하고, 삽입 구조를 활용합니다.

(4) 적절하고 효과적인 냉각 조치를 사용하여 표면의 과도한 열 스트레스를 방지하세요.

(5) 고품질, 고인성 금형 재료를 선택합니다.

(6) 다이를 적절히 열처리합니다. 담금질 및 템퍼링 과질화를 피하고 적절한 표면 처리를 수행합니다.

(7) 잔여 EDM 흰색 레이어와 거친 도구 표면(예: 깊은 도구 자국)을 피합니다.

다이 캐비티 표면 열 피로 균열(크랙)의 형태학적 특성은 그림 9에 나와 있습니다.

그림 9 열 피로 균열 금형 캐비티 표면의 형태 특성

소위 '열 피로'는 그림 10과 같이 주기적인 열 응력의 반복적인 작용으로 금형에 발생하는 피로 균열 및 고장을 말합니다.

열 피로(크랙)의 주요 원인은 다음과 같이 7가지가 있습니다:

1) 금형 캐비티 표면의 과냉각.

2) 부적절한 냉각.

그림 10 캐비티 표면의 작동 온도 및 열 응력 분포.

(3) 냉각수/윤활유 유형을 잘못 선택한 경우.

(4) 금형 캐비티 표면 온도가 너무 높습니다.

(5) 금형 예열이 부적절합니다.

(6) 부적절한 금형 재료 선택.

(7) 열처리 결함 및 표면 처리 결함.

열 피로(크랙)를 개선하기 위한 대응책은 다음과 같습니다.

(1) 과도한 캐비티 표면 온도로 인한 표면 템퍼링 및 연화를 방지하여 다이의 열 피로 저항을 감소시킬 수 있습니다.

(2) 적절하고 효과적인 냉각 조치를 사용하여 과도한 표면 열 스트레스와 표면 템퍼링 및 연화를 방지합니다.

(3) 적절한 몰드 선택 예열 온도일반적으로 150~200°C 사이에서 너무 높거나 낮은 온도를 피합니다.

(4) 높은 품질과 우수한 인성을 갖춘 다이 소재를 선택합니다.

(5) 질화 중 과도한 두꺼운 질화물 층과 정맥 질화물을 피하기 위해 적절한 오스테 나이트 화 온도, 높은 담금질 냉각 속도 및 완전 템퍼링 사용과 같은 올바른 열처리 공정을 구현하십시오.

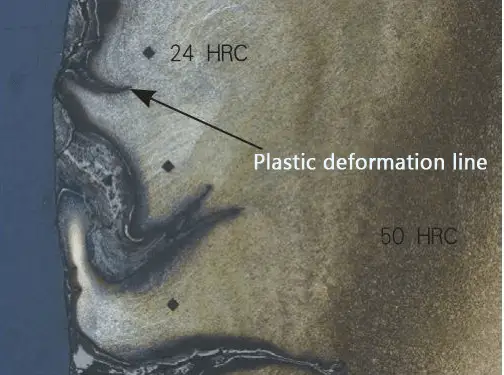

그림 11 열간 단조 금형에서 소성 변형의 지형적 특징

단조 다이가 작업 응력을 초과하는 작업 스트레스를 받는 경우 항복 강도 다이 재료의 소성 변형이 발생합니다. 그림 11은 금형의 캐비티 표면 온도가 지나치게 높아 표면이 심하게 템퍼링되고 연화되어 발생하는 소성 변형의 일반적인 형태적 특징을 보여줍니다.

소성 변형은 리브 및 캠버링과 같이 응력과 열을 모두 받는 다이 캐비티 부분에서 종종 발생합니다. 블랭크의 높은 온도와 캐비티의 변형 과정 중 마찰로 인한 온도 상승(다이의 템퍼링 온도보다 높음)은 다이 재료의 항복 강도를 감소시키고 표면에 연화 층을 형성합니다. 이 층의 더 깊은 부분에서는 가장자리와 모서리가 무너지거나 깊은 캐비티에 함몰이 생기는 등의 소성 변형이 발생할 수 있습니다.

단조 다이의 소성 변형의 주요 원인은 다음과 같이 발생합니다:

소성 변형 개선을 위한 대응 방안은 다음과 같습니다:

단조 금형의 주요 고장 모드에는 캐비티의 마모 및 균열, 열 피로(열 균열), 캐비티 표면의 소성 변형이 있습니다.

이 문서에서는 단조 금형 고장의 주요 형태를 검토하고 그 원인을 파악하여 고장을 방지하고 단조 제조업체에 참고할 수 있는 솔루션을 제공합니다.