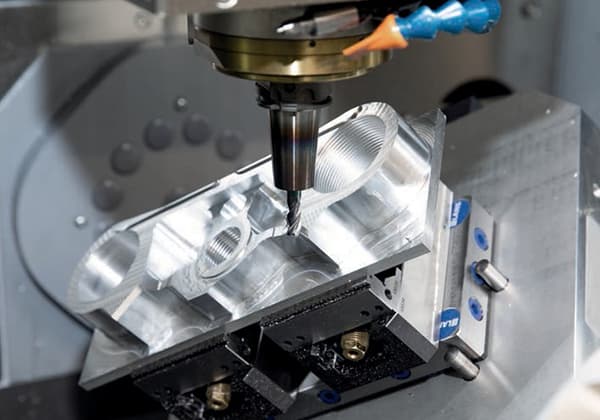

고정밀 가공의 비결이 무엇인지 궁금한 적이 있나요? 이 블로그 게시물에서는 공구 홀더의 종류와 특징, 모범 사례를 살펴보며 공구 홀더의 세계에 대해 자세히 알아볼 것입니다. 전문 기계 엔지니어가 복잡한 공구 홀더에 대해 안내하고, 공구 홀더가 가공 정확도와 효율성에 미치는 영향을 이해하도록 도와드립니다. 가공 기술을 한 단계 끌어올릴 수 있는 귀중한 인사이트를 배울 준비를 하세요!

머시닝 센터 스핀들의 공구 구멍의 테이퍼에 따라 일반적으로 두 가지 범주로 나뉩니다:

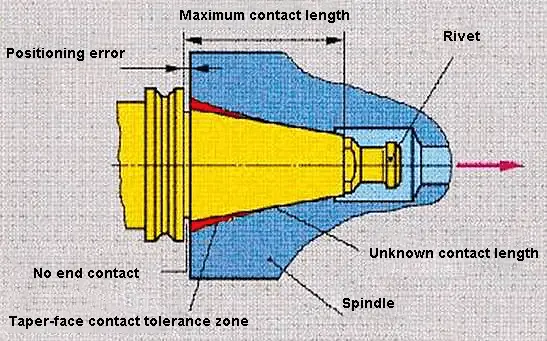

7:24는 공구 홀더의 테이퍼가 7:24이며, 테이퍼 섕크가 더 긴 단일 테이퍼 표면 위치임을 의미합니다.

테이퍼 표면은 스핀들에 대한 공구 홀더의 정확한 위치 결정과 클램핑 도구 홀더의

장점:

자동 잠금 기능이 없는 설계로 공구를 빠르게 로딩 및 언로딩할 수 있습니다. 테이퍼 각도를 높은 정밀도로 가공할 수 있어 정확한 연결을 보장하므로 공구 홀더의 비용이 상대적으로 저렴합니다.

단점:

고속 회전 중에는 스핀들 앞쪽 끝의 테이퍼 구멍이 확장됩니다. 회전 반경과 속도가 증가함에 따라 팽창량이 증가하여 테이퍼 연결 강성이 감소합니다. 공구 홀더의 축 방향 변위도 드로바 장력의 작용에 따라 변경됩니다. 공구를 교체할 때마다 공구 홀더의 반경 치수는 토

일반적으로 테이퍼가 7:24인 범용 도구 홀더에는 5가지 표준 및 사양이 있습니다:

테이퍼가 1:10인 HSK 진공 공구 홀더

장력 조절 방법.

유형 NT 공구 홀더는 다음의 드로바에 의해 조여집니다. 기존 기계국내에서는 ST라고도 합니다.

나머지 4개의 공구 홀더는 공구 홀더 끝에 있는 스피곳을 통해 머시닝 센터에 조여집니다.

보편성.

(1) 현재 중국에서 가장 널리 사용되는 공구 홀더는 DIN 69871(JT)과 일본 MAS BT입니다.

2) DIN 69871 공구 홀더는 ANSI/ASME 스핀들 테이퍼 보어가 있는 기계에도 장착할 수 있습니다.

(3) 국제 표준인 IS0 7388/1 공구 홀더는 DIN 69871, ANSI/ASME 스핀들 테이퍼 보어 공작 기계에도 설치할 수 있습니다. 따라서 다용도성 측면에서는 IS0 7388/1 공구 홀더가 최고입니다.

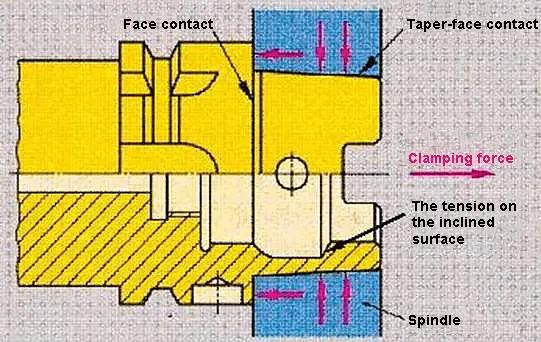

HSK 진공 공구 홀더는 공구 홀더의 탄성 변형에 의존하며, 공작기계 스핀들 보어의 1:10 테이퍼와 접촉하는 1:10 테이퍼의 공구 홀더뿐만 아니라 공구 홀더의 플랜지 면이 스핀들 면과 밀착되어 있습니다.

이 양면 접촉 시스템은 고속 가공, 연결 강성 및 오버랩 정확도 측면에서 7:24 범용 공구 홀더보다 우수합니다.

HSK 진공 공구 홀더는 고속 가공 시 강성, 안정성 및 제품 정확도를 개선하고 고속 가공에 필수적인 공구 교체 시간을 단축할 수 있습니다. 최대 60,000rpm의 공작 기계 스핀들 속도에 적합합니다. HSK 공구 시스템은 항공우주, 자동차, 정밀 금형 산업 등에서 널리 사용되고 있습니다.

HSK 공구 홀더는 A, B, C, D, E, F 타입으로 제공되며, A, E, F 타입은 자동 공구 교환(ATC) 프로세스가 있는 머시닝 센터에서 일반적으로 사용됩니다.

유형 A와 유형 E의 가장 큰 차이점:

(1) 타입 A에는 전송 홈이 있지만 타입 E에는 없습니다. 따라서 타입 A는 상대적으로 전달 토크가 커서 무거운 절삭을 처리할 수 있습니다. 타입 E는 전달 토크가 상대적으로 작기 때문에 가벼운 절삭만 처리할 수 있습니다.

(2) A형 공구 홀더에는 변속기 홈 외에 수동 고정 구멍과 방향 홈이 있어 상대적으로 균형이 좋지 않습니다. 유형 E에는 이러한 기능이 없으므로 고속 처리에 더 적합합니다.

타입 E와 타입 F의 메커니즘은 동일합니다. 차이점은 이름이 같은 핸들(예: E63 및 F63)의 경우 F타입 핸들의 테이퍼가 한 사이즈 더 작다는 것입니다. 즉, E63과 F63의 플랜지 직경은 모두 φ63이지만 F63 테이퍼는 E50과 같은 크기입니다. 따라서 F63은 E63에 비해 더 작은 스핀들 베어링으로 더 빠르게 회전합니다.

주로 드릴, 밀링 커터, 탭과 같은 직선형 공구 홀더 또는 공구 클램핑에 사용됩니다.

서클립의 탄성 변형은 1mm이며, 클램핑 범위는 직경 0.5~32mm입니다.

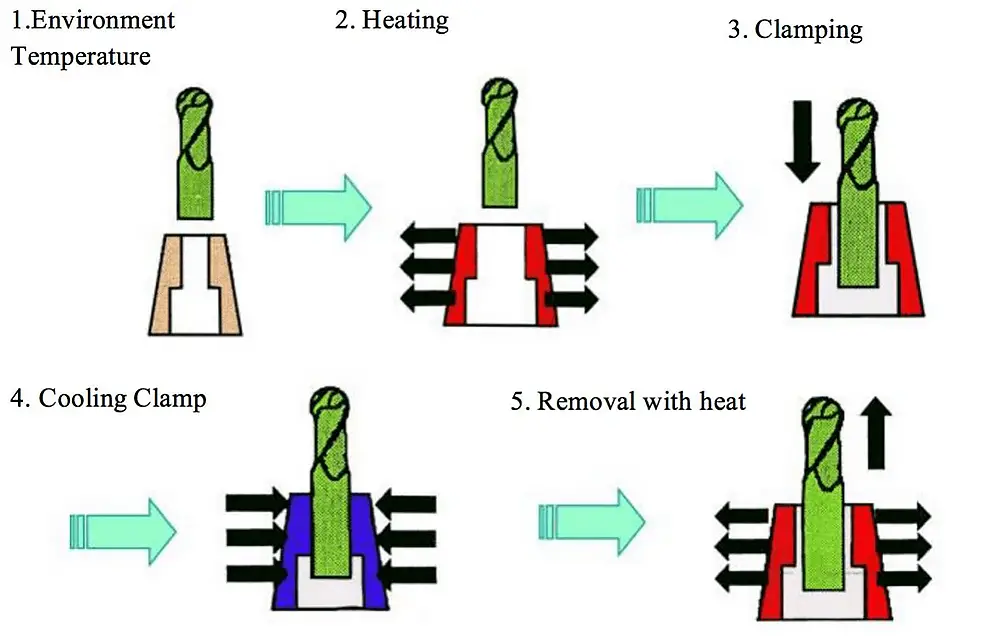

감지 가열 기술은 공구 홀더의 공구 클램핑 부분을 가열하여 직경이 확장되도록 하는 데 사용됩니다. 그런 다음 차가운 생크가 뜨거운 공구 홀더에 삽입됩니다. 그 결과 클램핑력이 높고 동적 균형이 우수하여 고속 가공에 적합합니다.

또한 이 기술은 2μm 이내의 높은 반복 정확도와 5μm 이내의 방사형 런아웃을 제공하며, 가공 중 얼룩과 간섭에 대한 저항성이 우수합니다.

단, 공구 홀더 사양별로 특정 생크 직경의 공구 하나만 설치할 수 있으며, 가열 장비 세트도 필요합니다.

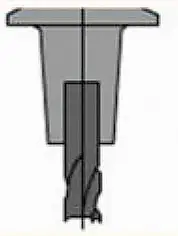

화염 응축 공구 홀더 클램핑의 원리:

공구 홀더에 대한 종합적인 평가 및 비교

| 평가 | 스프링 클램프 유형 | 유압식 | 파이로콘덴셜 유형 |

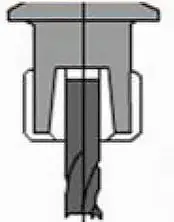

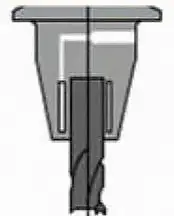

| 구조 다이어그램 |  |  |  |

| 다용도성 | 모든 공정에 사용 가능, 활용도 높음 | 고속 가공에 제한적이며 유지보수 비용이 높음 | 다양한 고속 가공 애플리케이션에서 탁월한 성능 발휘 |

| 공구 홀더 구타 | 10µm 미만의 고품질 스프링 클립 | >5µm | 약 3µm |

| 리지드 | 좋은 | 좋은 | |

| 동적 평형 | 좋은 | 일반 | 좋은 |

| 진동 | 이점 없음 | 진동을 흡수할 수 있습니다. | 이점 없음 |

| 편의성 | 정확도는 작업자에 따라 다릅니다. | 클램핑 구조가 쉽게 손상됨 | 표준화된 운영 |

| 비용 | 일반 | 비싼 | 유압식보다 저렴 |

다른 유형의 도구 홀더

공구 홀더를 선택할 때는 최적의 성능과 기계와의 호환성을 보장하기 위해 몇 가지 주요 요소를 고려해야 합니다:

도구 홀더의 수명을 연장하고 성능을 유지하려면 다음 단계를 따르세요:

이러한 요소를 고려하고 적절한 유지보수 관행을 따르면 공구 홀더를 양호한 상태로 유지하여 가공 작업에서 안정적이고 정확한 성능을 제공할 수 있습니다.