1. 기계식 전단기의 전송 원리

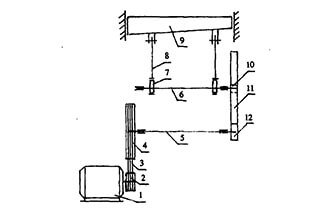

그림 1에서 볼 수 있듯이 기계식 전단기는 다단계 동력 전달 시스템을 사용하여 회전 운동을 선형 절단 동작으로 변환합니다. 이 프로세스는 주 동력원으로 사용되는 모터로 시작됩니다. 이 모터는 벨트를 통해 더 큰 풀리에 연결된 작은 풀리를 구동하여 속도 감소 및 토크 증폭의 첫 번째 단계를 생성합니다.

대형 풀리는 구동축에 장착되어 회전 에너지를 작은 피니언 기어와 더 큰 구동 기어로 구성된 기어 트레인으로 전달합니다. 이 기어 세트는 회전 속도를 더욱 낮추면서 토크 출력을 높입니다. 더 큰 기어는 편심 휠(캠이라고도 함)을 지지하는 메인 샤프트에 연결됩니다.

주축이 회전하면 편심 휠이 회전 운동을 왕복 직선 운동으로 변환합니다. 이는 편심 휠을 슬라이더(상단 도구 캐리어)에 연결하는 커넥팅 로드 메커니즘을 통해 이루어집니다. 정밀 선형 베어링에 의해 안내되는 슬라이더는 제어된 방식으로 수직으로 움직입니다.

이 운동 체인의 정점은 움직이는 칼날을 고정하는 상부 공구 캐리어의 주기적인 위아래 움직임으로 이어집니다. 이 동작이 고정된 하부 블레이드와 동기화되면 정밀한 금속 절삭 작업에 필요한 전단 작용을 생성합니다.

이 기계 시스템 설계를 통해 높은 힘 전달, 전단 스트로크의 정확한 제어, 다양한 재료 두께와 특성에 맞게 기어비 또는 편심 휠 치수를 수정하여 절단 매개변수를 조정할 수 있습니다.

그림 1 전송 원리의 개략도 전단 기계

2. 기계식 전단 기계의 분석 및 문제 해결

2.1 전단 부품의 폭이 일정하지 않고 배치 부품의 반복 정확도가 공차를 벗어납니다.

원인 분석:

- 배플 플레이트의 잘못된 위치와 배플 플레이트와 전단날 사이의 큰 간격으로 인해 잠금 중 움직임이 발생합니다.

- 배플 플레이트의 움직임이 양쪽에서 동기화되지 않아 변속기 부품 사이에 큰 간격이 생깁니다.

- 누르는 스프링의 힘을 부적절하게 조정하면 전단 중에 플레이트 재료의 압력과 움직임이 고르지 않게 됩니다.

- 배플 플레이트의 변형과 직진성 공차를 벗어나면 부품의 위치가 부정확해집니다.

- 전단날 슬라이더의 상하 이동 가이드 레일과 프레싱 플레이트 사이의 간격이 제대로 조정되지 않았습니다.

제거 방법:

- 배플 플레이트와 전단날 사이의 거리를 일정하게 만들기 위해 간격을 제거해야 합니다. 잠금 후 반복되는 위치 오차는 0.03/1000 이내여야 합니다.

- 변속기 부품 사이의 간격을 없애야 합니다.

- 프레싱 빔과 프레싱 빔 사이의 간격은 판금 를 약 10mm로 조정하고 스프링의 압축력을 11kn으로 설정하여 양쪽 끝이 균일하게 유지되도록 해야 합니다.

- 배플 플레이트의 평탄도 및 직진도 오차는 0.02/1000 이내가 되도록 수리해야 합니다.

- 가이드 레일과 프레싱 플레이트 사이의 간격은 0.03mm 이내로 조정해야 합니다.

2.2 전단 부품의 표면 직진도가 공차를 벗어나거나 볼록 또는 오목한 현상이 있습니다.

원인 분석:

- 작업대 설치 시 큰 수평 오차로 인해 장비가 왜곡되고 있습니다.

- 상단 및 하단 가위의 수직 지지면의 큰 평탄도 오차로 인해 고정 후 전단 날의 직진도가 공차를 초과하게 됩니다.

- 전단 날의 위아래 움직임, 가이드 레일 표면의 양쪽 비틀림(동일한 평면이 아님) 또는 가이드 레일의 마모로 인해 직진도가 공차를 벗어나게 됩니다.

제거 방법:

- 장비의 설치 레벨을 다시 정렬하여 0.05/1000의 정확도를 보장합니다.

- 상단과 하단의 피팅 베어링 표면을 수정합니다. 전단 블레이드 를 설정하고 0.03/1000의 평탄도를 보장합니다.

- 침대의 가이드 레일을 수리하고 긁어 양쪽 끝이 서로 평행하고 직진도가 0.02/1000 사이가 되도록 합니다.

2.3 부품 절단 부분의 버가 너무 큽니다.

원인 분석:

- 위쪽과 아래쪽 전단날 사이의 간격이 제대로 조정되지 않았습니다.

- 절삭 날이 마모되어 무뎌졌습니다.

- 위쪽과 아래쪽 전단날 사이의 간격이 고르지 않아서 더 큰 간격에 버가 나타납니다.

제거 방법:

- 시트 두께의 5%~8% 사이가 되도록 간격을 조정합니다.

- 칼날을 교체하거나 연마합니다.

- 간격이 균일하고 0.05mm를 초과하지 않도록 500mm마다 조정하고 검사합니다.

2.4 좁은 스트립이 전단되고 부품이 뒤틀리고 변형됩니다.

원인 분석:

- 전단 날의 슬라이드 가이드 표면 간격이 너무 크게 설정되어 있습니다.

- 전단날 슬라이더의 가이드 표면 양쪽이 뒤틀리거나 마모로 인해 허용 오차를 벗어났습니다.

제거 방법:

- 양쪽 가이드 레일의 간격이 0.03mm 이내가 되도록 프레싱 플레이트를 조정합니다.

- 슬라이드 블록과 베드 가이드 레일의 접촉면이 (25 x 25) mm가 되도록 슬라이드 블록과 베드 가이드 레일을 긁어냅니다.2 12점, 직진도는 0.02/1000 이내입니다.

2.5 전단 좁은 스트립 부분에는 역사적인 재료와 밀어 넣는 재료가 있습니다.

원인 분석:

- 배플 플레이트의 평면이 기울어져 있고 수평면과 수직이 아닙니다.

- 상단 블레이드에 장착된 수직 지지면의 평행도가 허용 오차를 벗어났습니다.

제거 방법:

- 배플 플레이트의 평면을 수평면과 수직이 되도록 수정합니다.

- 상단 터렛이 아래쪽으로 움직일 때 상단 블레이드와 하단 블레이드에 맞는 두 수직 표면 사이의 거리를 조정하여 오차가 0.02/1000 이내가 되도록 합니다.

2.6 단일 스트로크의 클러치가 맞물리지 않고 전단날이 작동하지 않습니다.

원인 분석:

- 로터리 키의 회전 부분과 버퍼 슬리브의 삼각형 홈이 마모되어 크랭크축과 맞물릴 때 클러치가 미끄러지는 문제가 있습니다.

- 로터리 키의 제어 스프링이 파손되었거나 느슨하여 힘이 충분하지 않고 로터리 키의 움직임이 유연하지 않은 경우.

- 브레이크 밴드와 브레이크 디스크가 너무 단단하게 조정되어 클러치가 미끄러집니다.

제거 방법:

- 회전 키를 교체하고 버퍼 슬리브의 삼각형 노치를 수리하여 회전 키가 자유롭게 움직이고 삼각형 노치가 맞물렸을 때 조합이 고정되도록 합니다.

- 스프링을 교체하고 장력을 조절하여 회전 키가 자유롭게 움직이도록 합니다.

- 브레이크 밴드의 조임을 조절합니다.

2.7 단일 스트로크 동안 연속 절단이 발생합니다.

원인 분석:

- 로터리 키 핸들의 핀헤드와 컨트롤 블록이 마모되어 로터리 키의 핀헤드가 제자리에 고정되지 않습니다.

- 컨트롤 플레이트의 위치를 잘못 조정하면 로터리 키의 핀 헤드가 제자리에 고정되지 않습니다.

제거 방법:

- 로터리 키의 핀헤드를 용접하여 원래 설계 크기로 복원하여 수리합니다.

- 제어 블록의 상호 위치를 조정하고 수리합니다.

2.8 전단 슬라이더의 한 스트로크에 임펄스 현상과 비정상적인 소음이 있습니다.

원인 분석:

- 회전 키가 버퍼 슬리브의 삼각형 홈에 제대로 맞지 않아 마모가 발생하고 회전 키의 회전 각도가 부적절합니다. 이로 인해 절삭날이 왕복 운동하는 동안 충격과 소음이 발생합니다.

- 회전식 키의 스프링 힘이 너무 약해서 슬라이더가 위에서 아래로 움직일 때 충격이 발생하여 제자리에 고정되지 않습니다.

- 전단날 슬라이더의 위아래 움직임의 균형 스프링 힘이 제대로 조정되지 않았습니다.

제거 방법:

- 로터리 키의 회전 부분과 버퍼 슬리브의 삼각형 홈 사이의 접촉면을 수리하여 키가 자유롭고 안정적으로 회전하도록 하세요.

- 충분한 힘을 제공하도록 스프링을 조정하거나 교체하세요.

- 슬라이더가 충격이나 진동 없이 부드럽게 움직일 때까지 스프링의 힘을 조절합니다.

2.9 플라이휠이 공회전 중일 때 클러치에서 리드미컬한 소리가 납니다.

원인 분석:

- 로터리 키의 회전 부분이 버퍼 슬리브의 삼각형 홈에서 완전히 분리되지 않아 한 바퀴 회전한 후 소리가 납니다.

제거 방법:

- 로터리 키의 결합면을 연마하고 위치를 조정하여 문제를 해결하세요.