판금 제작 비용이 왜 이렇게 차이가 나는지 궁금한 적이 있나요? 이 글에서는 재료비와 가공비부터 관리비 및 이윤에 이르기까지 이러한 비용을 자세히 분석합니다. 각 요소가 최종 가격에 어떻게 영향을 미치는지 알아보고 프로젝트에 대한 현명한 결정을 내리는 데 도움이 될 것입니다. 이러한 비용 구성 요소를 이해하면 예산의 사용처와 예산을 효과적으로 최적화하는 방법을 더 명확하게 파악할 수 있습니다.

판금 부품에 대한 자세한 원가 구성 분석은 아래에 요약되어 있습니다:

재료비는 판금 부품의 전체 원가 구조에서 기본이 되는 요소입니다. 이는 엔지니어링 도면에 명시된 특정 재료 요구 사항을 기반으로 계산됩니다. 재료비 결정 공식은 다음과 같습니다:

재료비=재료 부피×재료 밀도×재료 단가

이는 도면에 필요한 표준 부품의 비용을 의미합니다.

가공 비용은 원재료를 완제품으로 변환하는 데 필요한 각 공정의 비용을 의미합니다. 주요 공정과 그 비용 구성 요소는 다음과 같습니다:

비용 구성 = 장비 감가상각 및 상각 + 인건비 + 보조 재료.

장비 감가상각 및 상각:

장비 감가상각은 5년, 연간 12개월, 월 22일, 하루 8시간을 기준으로 계산됩니다.

예를 들어 장비가 200만인 경우 시간당 장비 감가상각은 200 * 10000 / 5 / 12 / 22 / 8 = 시간당 189.4위안입니다.

인건비:

각 CNC를 운영하려면 세 명의 기술자가 필요합니다. 각 기술자의 평균 월급 = 1800 위안, 월 22일, 하루 8시간, 즉 시간당 비용 = 1800 * 3 / 22 / 8 = 31 위안 / 시간입니다.

보조 재료 비용:

장비에 필요한 윤활유 및 휘발성 액체와 같은 보조 생산 자재를 말합니다.

각 장비에는 한 달에 약 1000 위안이 필요합니다. 한 달 22일, 하루 8시간으로 계산하면 시간당 비용 = 1000 / 22 / 8 = 시간당 5.68위안입니다.

비용 구성 = 장비 감가상각 및 상각 + 인건비 + 보조 재료.

장비 감가상각 및 상각:

장비 감가상각은 5년, 연간 12개월, 월 22일, 하루 8시간을 기준으로 계산됩니다.

예: 500000 장비의 경우 분당 장비 감가상각 = 50 * 10000 / 5 / 12 / 22 / 8 / 60 = 0.79위안/분

일반적으로 한 굽힘을 구부리는 데 10초~100초가 걸리므로 각 굽힘의 감가상각은 굽힘당 0.13~1.3위안입니다.

인건비:

각 장비를 작동하려면 한 명의 기술자가 필요합니다. 각 기술자의 평균 월급은 1800위안입니다. 한 달에 22일, 하루 8시간씩 근무합니다.

즉, 분당 비용 = 1800 / 22 / 8 / 60 = 0.17 위안/분입니다. 분당 평균 회전 수는 1-2입니다. 따라서 턴당 인건비는 0.08-0.17위안/레인입니다.

보조 재료 비용:

각 벤딩 머신에 사용되는 보조 재료 비용은 월 600 위안으로 월 22일, 하루 8시간으로 계산되며 시간당 비용 = 600 / 22 / 8 / 60 = 0.06 위안 / 레인입니다.

아웃소싱 제품의 경우 구매 가격(예: 전기 도금 및 산화)이 적용됩니다.

스프레이 비용의 구성:

스프레이 비용 = 파우더 재료비 + 인건비 + 보조 재료비 + 장비 감가상각비.

파우더 재료 비용: 계산 방법은 일반적으로 평방 미터를 기준으로 합니다.

분말 1kg당 가격은 25위안에서 60위안까지 다양합니다(주로 고객 요구 사항과 관련됨).

일반적으로 파우더 1kg당 4~5평방미터를 뿌릴 수 있습니다.

분말 재료비 = 6-15 위안 / m2

인건비: 살포 라인에는 15명이 있으며, 각 인원은 월 1200위안, 월 22일, 하루 8시간, 시간당 30평방미터입니다.

인건비 = 15 * 1200 / 22 / 8 / 30 = 3.4 위안 / 평방 미터.

보조 재료 비용: 주로 전처리 액체 및 경화로의 연료비를 말하며, 이는 월 50000위안, 월 22일, 하루 8시간, 시간당 30평방미터입니다.

보조 재료 비용 = 9.47위안/제곱미터.

장비 감가상각: 스프레이 라인의 투자액은 100만 위안으로 5년마다 감가상각됩니다.

매년 12월, 한 달에 22일, 하루 8시간, 시간당 30평방미터입니다.

장비 감가상각비 = 100 * 10000 / 5 / 12 / 22 / 8 / 30 = 3.16 위안 / m2;

총 살포 비용 = 22-32 위안 / m2;

국소 보호 스프레이가 필요한 경우 비용이 더 많이 듭니다.

제품에 따라 포장 요구 사항이 다르며 가격은 일반적으로 입방미터당 20~30위안입니다.

운송 비용은 제품에 상각됩니다.

관리 비용에는 공장 임대료, 수도 및 전기료, 금융 비용이 포함됩니다.

플랜트 임대 물과 전기:

플랜트 임대료 물과 전기의 월 비용은 150000이고, 월 생산량은 400만으로 계산됩니다.

생산량 값에 대한 플랜트 임대 물과 전기의 비율은 = 15 / 400 = 3.75%입니다.

금융 비용:

매출채권(A/R)과 매입채무(A/P) 주기가 일치하지 않기 때문에 최소 3개월 동안 자금이 묶여 있어야 하며, 은행 이자는 1.25~1.5%에 달합니다. 따라서 관리 비용은 총 판매 가격의 약 5%를 차지해야 합니다.

회사의 장기적인 발전과 더 나은 고객 서비스를 고려하여 10% - 15%와 같은 합리적인 수익 포인트가 설정됩니다.

판금의 제조 가격은 작업 시간에 따라 계산됩니다:

위의 계산 방법은 높은 종합적인 품질과 산업 역학에 대한 충분한 이해가 필요하지만 운영이 어렵습니다.

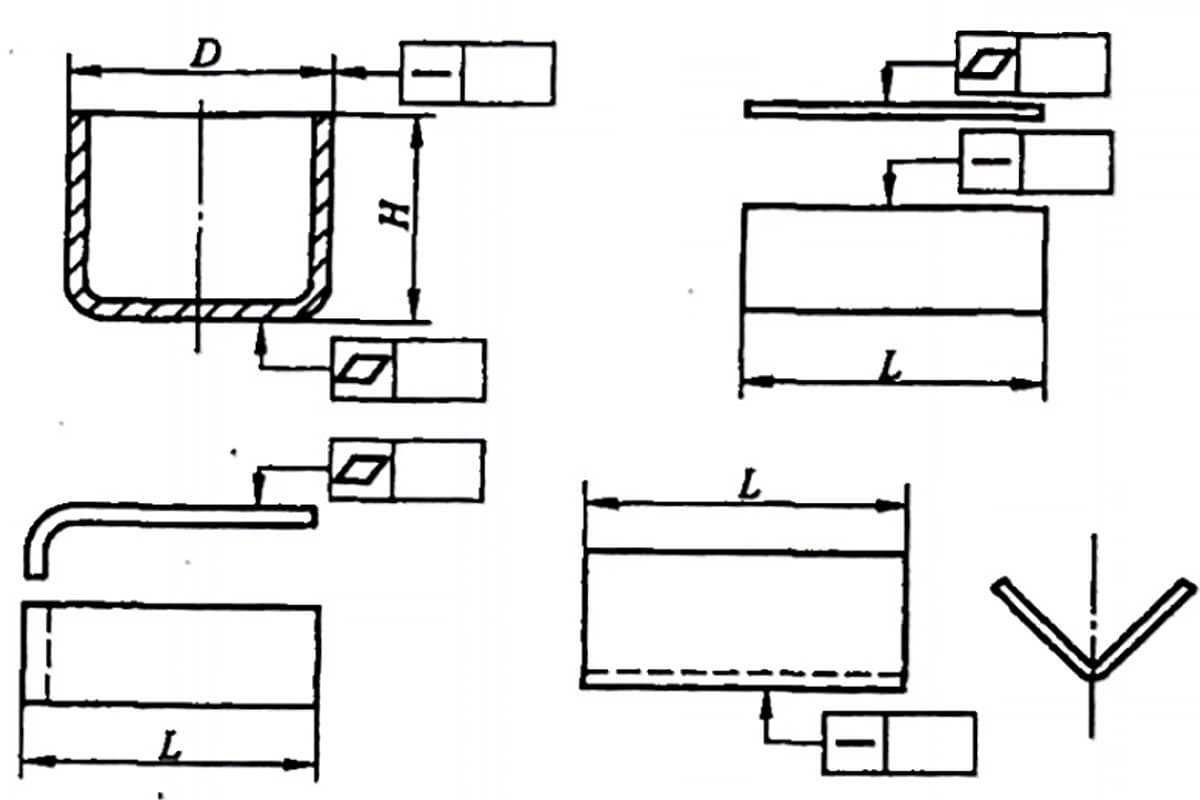

다음 사항 판금 계산 는 제조 공정을 고려하지 않은 경험적 계산 공식입니다:

재료 가격 = 확장 블랭킹 킬로그램×시장 재료 가격

처리 비용 계산: 프로세스, 세금, 관리 비용 및 운임은 고려되지 않습니다.

벤치마크 계산: 3200RMB/T 냉간 압연 강판 t = 2.0 1804-m 등급 7 IT7.

콜드워크 처리 비용: 8.0 ~ 8.4 RMB / KG, 작업자는 작업 당 50KG 이상을 생산합니다.

냉간 작업에는 다음이 포함됩니다: 연삭기 절단, 구식 전단 기계구식 벤딩 머신, 화염 피어싱, 구식 전기 용접 및 7.2 ~ 7.5 RMB / KG의 아웃소싱 가격.

위의 처리 계수 기준은 1로 설정되어 있습니다.

수치 제어의 경우 플레이트 절단, 수치 제어 펀칭, 수치 제어 절곡 및 CO2 차폐 용접의 경우 아웃소싱 비용은 2.5 ~ 3.5로 간주되며, 공정 수와 복잡성에 따라 요인이 고려됩니다.

레이저 커팅 는 펀치보다 두 배 더 많이 사용됩니다:

플레이트가 2가 아닌 경우 처리 비용은 2와 같은 값으로 계산됩니다.

플레이트가 1.2 미만인 경우 처리 비용에 2.5 ~ 3.5를 곱합니다.

재료의 시장 가격이 변동해도 처리 비용 기준은 변하지 않습니다.

판금이 용접 없이 완전히 조립된 경우 계수 계수는 일반적으로 더 큰 값인 0.75~0.85를 곱합니다;

허용 오차 수준이 1804-f로 증가하면 카운트 계수에 1.5 ~ 2를 곱합니다;

일괄 디버링 및 블런팅의 경우 카운팅 계수에 1.1 ~ 1.5를 곱해야 합니다;

표면 살포 가격은 20 ~ 30 RMB / m입니다.2;

표면 3 층 페인트의 가공 가격은 15 ~ 20RMB / m입니다.2;

특별한 요구 사항이 있고 제조가 어려운 경우 수율을 고려하고 수율 계수를 곱해야 합니다;

위의 감정가는 표준 감정가, 즉 스크랩률이 3% 이내이고 수익은 약 28% 35%입니다.

세금 공제 후 수익은 약 18% 23%입니다.

수익에 대한 요구 사항이 있는 경우 해당 곱셈 계수는 1.75 이상이어야 합니다.