효율성을 높일 뿐만 아니라 비용을 절감하고 안전성을 강화하는 생산 라인을 상상해 보세요. 자동화된 강철 문틀 생산 라인은 첨단 로봇 공학과 정밀한 판금 성형 공정을 통합하여 이를 실현합니다. 이 문서에서는 이 기술이 어떻게 노동 집약적인 작업을 간소화된 운영으로 전환하여 일관된 품질과 엄격한 보안 표준 준수를 보장하는지 알아보세요. 자동화가 어떻게 제조업을 혁신하여 생산성과 작업자 안전 모두에 실질적인 이점을 제공하는지 알아보세요.

수동 적재 및 하역 작업은 노동 집약적이고 작업장 부상 위험이 있으며 효율성이 떨어집니다.

또한 일관된 제품 품질을 보장하지 않아 기업의 대량, 고품질 생산 요구를 충족시키지 못합니다.

우리 회사는 산업용 로봇으로 작동하는 여러 기계를 통합하여 도어 프레임의 판금 성형 자동화 생산 라인을 구현했습니다. 이러한 로봇을 판금 장비와 페어링하여 재료 공급, 위치 지정, 판금 기계와의 조정, 핸들링, 완제품 언로딩과 같은 프로세스를 자동화할 수 있습니다.

이를 통해 인건비와 재료비를 크게 절감하고 생산 효율성을 높일 수 있습니다.

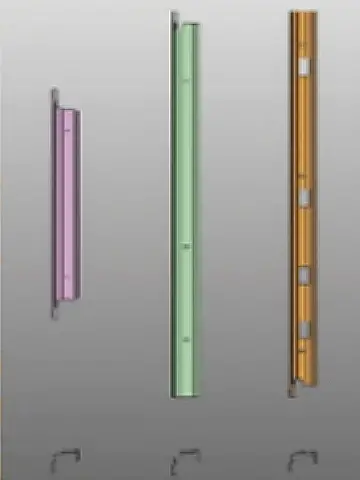

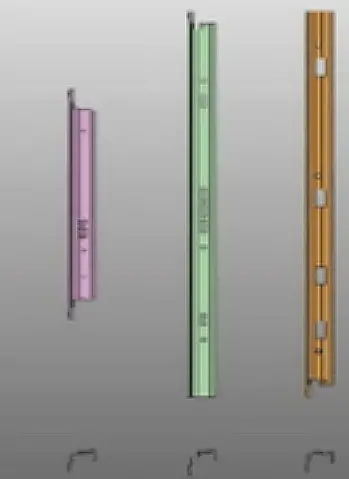

도어 프레임은 도난 방지 보안 도어의 필수 구성 요소입니다. 도어 프레임을 형성하는 정밀도는 도어의 보안 수준과 성능 사양에 직접적인 영향을 미칩니다.

국가 표준 GB17565-2022 "도난 방지 보안 도어의 기술 조건"에 따라 도어 프레임은 다음 사양을 준수해야 합니다:

1. 보안 등급 B, C, D에 따라 다음과 같이 구분됩니다. 강판 두께 도어 프레임의 경우 각각 2.00mm, 1.80mm, 1.50mm여야 합니다. 사용되는 강철은 표 1에 명시된 허용 오차를 충족해야 합니다.

2. 도어 프레임과 도어 리프의 대각선 치수와 프레임의 홈 및 도어 리프의 외부 치수에 대한 공차는 표 2의 요구 사항을 준수해야 합니다.

| 크기/mm | <1000 | 1000~2000 | 2000~3500 | >3500 |

| 허용 오차 범위/mm | ≤2.0 | ≤3.0 | 4≤ | ≤5.0 |

3. 도어 리프와 프레임 사이의 겹침 폭은 8mm 이상이어야 합니다. 도어 프레임과 도어 리프 또는 기타 부품에는 침입 방지 장치가 설치되어 있을 수 있습니다. 장치와 연결 강도는 30kg 모래주머니 충격 테스트를 세 번 견뎌야 합니다. 테스트 후 파손이나 분리가 발생하지 않아야 합니다.

국가 표준 GB17565-2022는 도어 프레임의 재료와 정밀도에 대한 요구 사항을 더 높게 설정했습니다. 기존의 압연 공정은 이러한 정밀도 요구 사항을 충족하지 못합니다.

이를 해결하기 위해 당사는 금속 성형용 다이 프레스 공정을 사용하여 완전 자동화된 생산 라인을 개발했습니다. 이를 통해 국가 표준을 충족할 뿐만 아니라 제품 수율을 높이고 생산 효율성을 높이며 인건비와 재료비를 모두 절감할 수 있습니다.

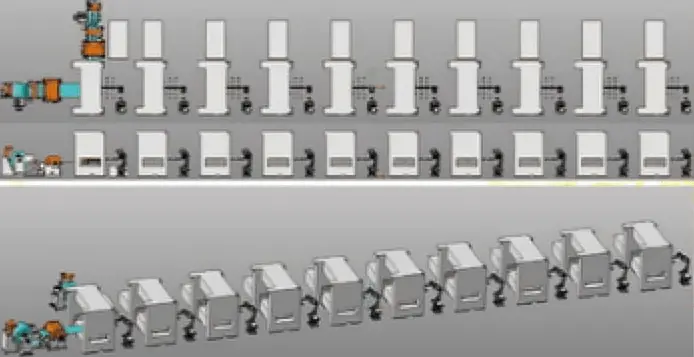

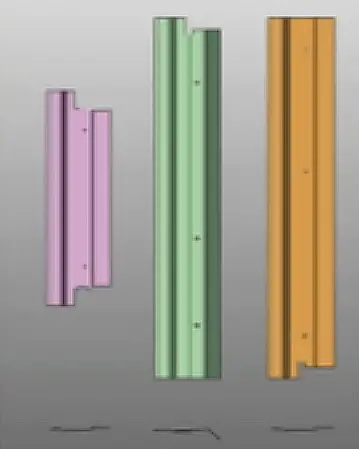

1. 도어 프레임용 판금 성형 자동화 생산 라인은 6축 로봇 10대, 프레스 브레이크 7대, 펀칭 및 트리밍 기계 2대, 3-in-1 피더 2대, 컨베이어 1대, 전단기 1대, 안전 인클로저 1대로 총 길이 65미터에 걸쳐 구성됩니다. (그림 1 참조)

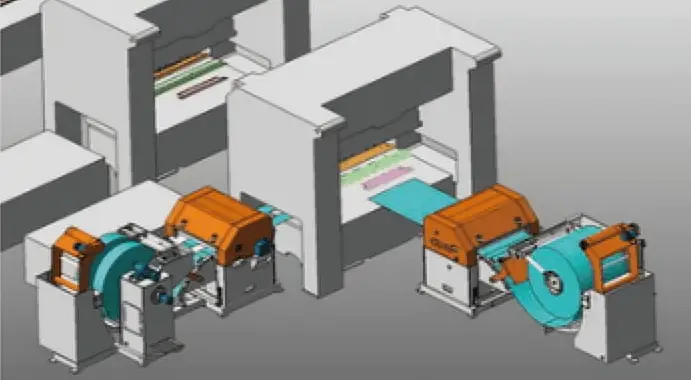

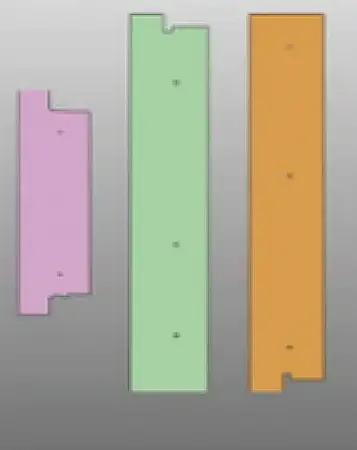

2. 재료 공급은 롤 공급을 사용하여 이루어집니다. 한쪽의 두 제품은 하나의 피더를 공유하고 반대쪽의 제품은 별도의 피더를 사용합니다. (그림 2 참조)

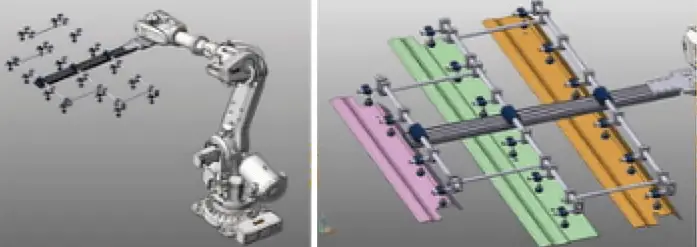

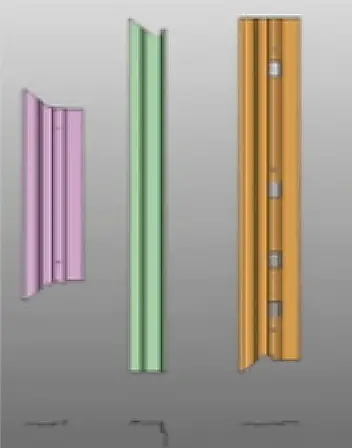

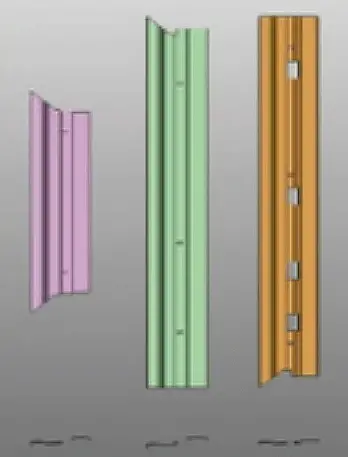

3. 픽업 방식은 다양한 제품을 처리할 수 있고 쉽게 조절할 수 있는 모듈식 흡입 컵 엔드 이펙터를 사용합니다. (그림 3 참조)

4. 로봇 유닛의 기본 기능은 다음과 같습니다:

도어 프레임 기준 제품 구조에서 총 10개의 작업으로 구성된 세 가지 구성 요소의 제작 프로세스를 분석했습니다.

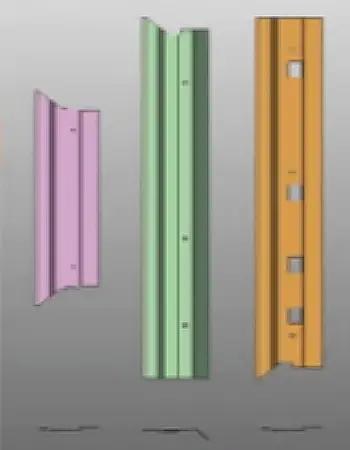

1단계: 3-in-1 피더는 금속 시트 를 전단기에 넣습니다. 설정된 길이에 도달하면 신호가 전송되고 시어러가 금속판을 절단합니다. 그런 다음 기계는 그림 4와 같이 로봇이 절단된 재료를 회수할 때까지 기다립니다.

2단계: 6축 로봇 1이 절단된 시트를 다음의 금형으로 이송합니다. 브레이크 누르기 A를 눌러 굽힘을 시작합니다. 한편 로봇은 그림 5와 같이 다른 시트를 가져오기 위해 돌아옵니다.

3단계: 6축 로봇 2가 프레스 브레이크 A에서 프레스 브레이크 B로 부품을 이송하고 신호를 수신하면 기계가 절곡 공정을 시작합니다. 그런 다음 로봇은 그림 6에 자세히 설명된 대로 다른 부품을 가져옵니다.

4단계: 이후 브레이크 누르기 B가 절곡을 완료하면 6축 로봇 3이 펀칭 및 테두리 가공기 C 내부에 부품을 배치하여 펀칭 및 테두리 가공을 시작합니다. 이후 로봇은 그림 7에 표시된 것처럼 다른 부품을 가져옵니다.

5단계: 펀칭 및 테두리가 완료되면 6축 로봇 4가 공작물을 기계 C에서 프레스 브레이크 D로 이동합니다. 신호에 따라 절곡 공정이 시작되고 로봇이 다른 공작물을 위해 복귀합니다. 참조는 그림 8을 참조하십시오.

6단계: 프레스 브레이크 D에서 절곡 후 6축 로봇 5가 부품을 프레스 브레이크 E로 옮기고 신호 메시지가 표시된 후 절곡이 다시 시작됩니다. 동시에 로봇은 그림 9에 강조 표시된 것처럼 다른 부품을 가져옵니다.

7단계: 프레스 브레이크 E의 절곡 공정에 이어 6축 로봇 6이 부품을 프레스 브레이크 F로 이동하면 신호 후 절곡이 이어집니다. 그런 다음 로봇은 그림 10과 같이 다음 부품을 가져옵니다.

8단계: 프레스 브레이크 F에서 절곡 후 6축 로봇 7이 추가 절곡을 위해 부품을 프레스 브레이크 C에 다시 배치합니다. 그런 다음 로봇이 그림 11에 표시된 것처럼 다른 부품을 수집합니다.

9단계: 브레이크 G를 누른 후 굽힘 작업그림 12에 자세히 설명된 대로 6축 로봇 8이 부품을 프레스 브레이크 C에서 프레스 브레이크 H로 이동하고 신호 후에도 굽힘이 계속되며 로봇이 후속 부품을 가져옵니다.

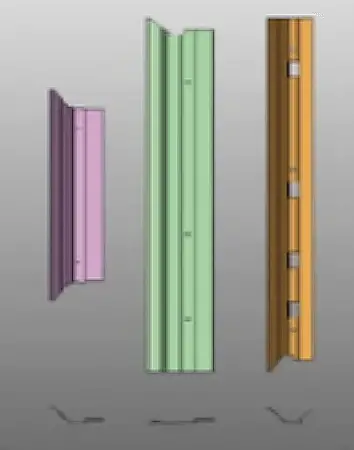

10단계: 프레스 브레이크 H가 절곡을 완료하면 6축 로봇 9가 부품을 다음과 같이 이동합니다. 판금 벤더 를 펀칭 및 테두리 기계 I에 연결하여 그림 13에서와 같이 펀칭을 시작합니다. 펀칭 후 6축 로봇 10은 부품을 조립 라인으로 이송하여 생산 사이클이 완료되었음을 표시합니다.

이 자동화된 라인은 중앙 집중식 CPU 제어 구조를 활용합니다. 전체 제어 시스템은 엄격한 계층적 제어를 사용합니다. 메인 운영 스테이션의 허가 없이는 장비가 독립적으로 작동할 수 없습니다.

다양한 지능형 센서와 리더기는 버스를 통해 해당 PLC 또는 원격 I/O 장치와 통신합니다. 여기에는 현장 운영 스테이션, 현장 장비 감지 장치(근접 스위치, 광전 스위치 등), 기타 현장 입력 장치, 현장 액추에이터(인버터, 전자기 갭 등)가 포함됩니다.

자동화 라인 PLC와 프레스기 PLC 간의 연동 신호는 버스 또는 I/O를 통해 연결되며, 라인 PLC는 버스를 통해 로봇 제어 시스템과 데이터를 교환합니다.

이 자동화된 생산 라인은 두 가지 모드로 작동합니다: "수동"과 "자동". 각 운영 스테이션에는 "자동/수동" 모드 스위치가 있습니다.

1. 자동 모드:

연속 순차 작업의 표준 프로덕션 모드입니다. 이 모드에서는 판금 성형 장비 는 단일 스트로크 방식으로 작동하며 슬라이더의 상단 데드 센터에서 멈춰서 명령을 기다립니다.

판금 장비의 작동 주기 동안 로봇은 슬라이더 위치 데이터를 수집하고 적재 및 하역 작업을 완료합니다.

2. 수동 모드:

미리 정해진 생산 궤적에 따라 모든 장비 작업을 수행하는 유지 관리 및 디버깅 모드입니다.

당사가 개발한 도어 프레임 판금 성형 자동화 생산 라인은 분당 7~8개를 생산하여 부품 정밀도 표준을 달성합니다.

기존 생산 방식에 비해 효율성은 301%, 공작물 품질은 251%, 인건비는 901%, 재료비는 151% 감소합니다.