튜브를 정확하게 구부리려면 특정 지침과 매개변수를 이해해야 합니다. 어떻게 하면 매번 부드럽고 정확하게 구부릴 수 있을까요? 이 문서에서는 기계 파라미터, 금형 설치, 일반적인 결함 등 튜브 벤딩의 중요한 측면을 살펴봅니다. 장비를 설정 및 조정하고, 굽힘 각도를 계산하고, 균열 및 주름과 같은 문제를 방지하는 방법을 알아보세요. 튜브 벤딩 작업에서 최적의 결과를 얻는 데 도움이 되는 실용적인 팁과 기술을 알아보세요.

1.1 이 절차는 금속 파이프의 냉간 절곡에 사용되는 CNC 파이프 벤딩 머신에 적용됩니다.

1.2 이 절차는 농업 장비 구조 부품 작업장의 DW63 및 DW114 모델 단일 헤드 유압 파이프 벤딩 머신에 적용됩니다.

이 문서를 적용하려면 다음 문서가 필수입니다. 날짜가 지정된 참조 문서의 경우 해당 날짜가 지정된 버전만 이 문서에 적용됩니다. 날짜가 표시되지 않은 참조 문서의 경우 최신 버전이 이 문서에 적용됩니다.

GB/T 28763-2012 CNC 파이프 벤딩 머신

CNC 파이프 벤딩 머신: 스핀들 회전, 척 직선 운동 및 척 회전을 포함하여 최소 3 축 이동이 있어야하며 제어되는 파이프 벤딩 머신 CNC 시스템.

4.1 파이프 벤딩 머신의 주요 매개 변수는 파이프의 최대 외경입니다.

4.2 파이프 벤딩 머신의 주요 파라미터 및 기본 파라미터는 아래 표에 규정된 규칙을 준수해야 합니다.

| 매개변수 이름 | 최대 튜브 외경/mm | 최대 튜브 벽 두께/mm |

| 매개변수 값 | 10 | 1.2 |

| 16 | 1.2 | |

| 25 | 3 | |

| 38 | 4 | |

| 42 | 4 | |

| 60 | 5 | |

| 63 | 5 | |

| 76 | 5 | |

| 89 | 6 | |

| 114 | 8 | |

| 159 | 12 | |

| 168 | 12 | |

| 219 | 16 | |

| 273 | 20 |

외경이 114mm 이상인 경우 구부러진 파이프의 최대 반경의 0.4~1배입니다.

4.4 구조 부품 작업장 파이프 벤딩 머신 파라미터:

| 파이프 벤딩 머신 모델 | 파이프 외경(mm) | 파이프 벽 두께(mm) | 굽힘 반경 (mm) |

| DWFB63 | 19~63 | ≤5 | 50 ~ 250 |

| DWFB114 | 48 ~ 114 | ≤8 | 100 ~ 750 |

| 재료 유형 | 재료 사양 mm | 벽 두께 mm | 굽힘 반경(기본값은 중앙값) mm | 해당 장비 |

| 정사각형 튜브 | φ16 | 2 | 58 | DWFB63 |

| φ25 | 2 | 50 | DWFB63 | |

| φ25 | 2 | 150 | DWFB63 | |

| φ33 | 3 | 101.5 | DWFB63 | |

| Φ35 | 4 | 60 | DWFB63 | |

| Φ42 | 3 | 100 | DWFB63 | |

| Φ48 | 3.5 | 130 | DWFB63 | |

| Φ50 | 6 | 100 | DWFB114 | |

| Φ60 | 5 | 150 | DWFB63 | |

| Φ60 | 5 | 200 | DWFB63 | |

| Φ60.5 | 2 | 150 | DWFB114 | |

| 원형 튜브 | 사각 튜브 30×30 | 2 | 外径220 | DWFB114 |

| 사각 튜브 40×80-8 | 2.5 | 100 | DWFB114 | |

| 사각 튜브 40×80-8 | 3 | 180 | DWFB114 | |

| 사각 튜브 40×80-8 | 2 | 외경: 220 | DWFB114 | |

| 정사각형 튜브 50×50 | 2.5 | 내경: 170 | DWFB114 | |

| 사각 튜브 50×70-7 | 2.5 | 120 | DWFB114 | |

| 사각 튜브 50×70-7 | 3 | 120 | DWFB114 | |

| 사각 튜브 60×80-6 | 4.5 | 150 | DWFB114 | |

| 사각 튜브 60×80-8 | 4.5 | 150 | DWFB114 |

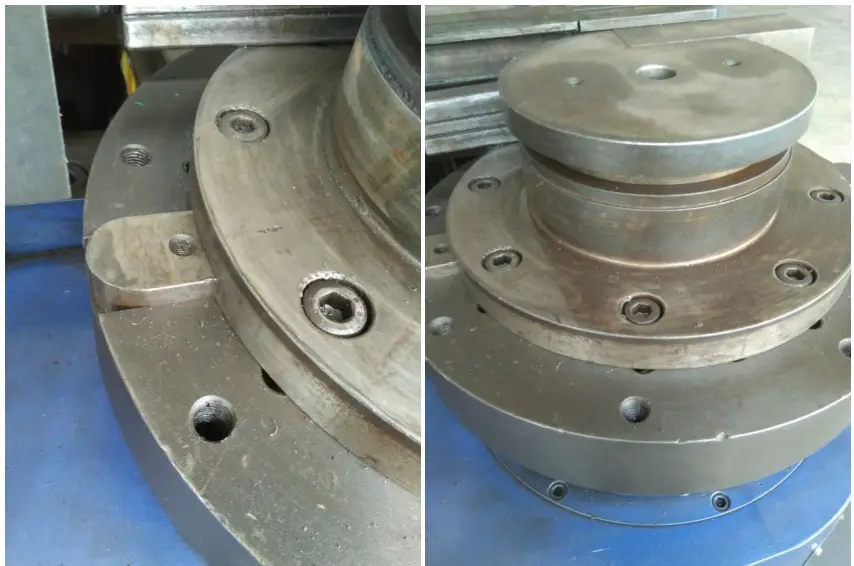

6.1 메인 몰드 설치

6.1.1 키 슬롯이 아래쪽을 향하도록 벤딩 휠 몰드를 고정 시트 일치 키 위에 놓습니다. 평평하게 놓은 후 휠 몰드의 볼트 구멍이 고정 시트의 볼트 구멍과 일치하도록 휠 몰드를 좌우로 조정합니다.

6.1.2 고정 너트를 조이고 느슨해지지 않아야 합니다.

6.2 프레스 금형의 설치 및 조정

6.2.1 프레스 몰드를 슬라이더에 볼트로 고정하고, 조정 볼트를 돌리고, 클램프 몰드를 위아래로 움직이고, 프레스 몰드의 중심을 벤딩 몰드 홈의 중심과 정렬하여 프레스 몰드가 이송되는 동안 간섭 없이 둘 사이에 단단히 고정되도록 합니다.

6.2.2 프레스 몰드 슬라이더의 고정 너트를 푼 다음 렌치를 사용하여 슬라이더 조정 볼트를 풉니다.

6.2.3 휠 몰드 벤딩 홈에 약 300mm 길이의 테스트 몰드 재료를 넣습니다. 압력 몰드를 제어하여 파이프를 앞으로 고정하고 풀리지 않아야 합니다. 렌치로 압력 몰드 슬라이더 조정 볼트를 조입니다. 압력 몰드를 제어하여 후퇴시킨 다음 렌치로 압력 몰드 슬라이더 조정 볼트를 다시 반 바퀴 정도 조입니다. 마지막으로 압력 몰드 슬라이더 고정 너트를 조입니다.

6.3 설치 및 조정 클램핑 곰팡이

6.3.1 클램핑 몰드와 슬라이더를 볼트로 연결하고 고정합니다. 조정 볼트를 돌리고 클램핑 몰드를 위아래로 움직여 메인 클램핑 몰드와 같은 높이가 되도록 합니다.

6.3.2 클램프 다이 슬라이더의 고정 너트를 풀고 렌치를 사용하여 슬라이더 조정 볼트를 풉니다.

6.3.3 휠 몰드 파이프 홈에 약 300mm 길이의 테스트 몰드 세그먼트를 넣고 렌치로 몰드 클램프 슬라이더 조정 볼트를 조여 파이프를 고정합니다. 풀리지 않아야 합니다. 테스트 몰드 파이프를 제거하고 렌치를 사용하여 몰드 클램프 슬라이더 조정 볼트를 1/3바퀴 더 조인 다음 몰드 클램프 슬라이더 고정 너트를 조입니다.

6.4 코어 로드 설치 및 조정

6.4.1 코어로드의 나사 구멍을 코어로드 드로바 볼트로 연결합니다. 조인 후 코어 로드 드로바의 뒷좌석을 조정하여 수평 방향에서 코어 로드에 있는 아크 표면의 접선 위치가 벤딩 몰드의 중심선을 넘지 않도록 합니다.

7.1 90° 구부러진 파이프의 계산

냉간 압연 구부러진 파이프의 경우 R=(4~6)D를 취합니다. 그림 1-3에서와 같이 파이프가 구부러진 후 구부러진 세그먼트의 외부 호와 내부 호의 길이는 원래 직선 파이프의 실제 길이가 아니라 구부러진 파이프의 중심선 길이만 구부리기 전후에 변하지 않습니다.

펼쳐진 길이는 원래 직선 파이프 섹션의 길이와 같습니다. 이제 구부러진 섹션의 시작점과 끝점이 각각 a와 b라고 가정합니다. 이때 굽힘 각도 가 90°인 경우 파이프의 구부러진 부분의 길이는 반지름을 반지름으로 하여 그린 원 둘레의 정확히 1/4입니다. 호의 길이는 굽힘 반경으로 표시됩니다:

아크 길이 ab=2πR/4=1.57R

공식 (1-3)을 통해 90° 굽힘의 펼쳐진 길이가 굽힘 반경의 1.57배라는 것을 알 수 있습니다.

7.2 임의의 계산 벤딩 파이프

임의 굽힘 파이프는 굽힘 각도와 반경이 임의인 파이프를 말합니다. 이 파이프의 구부러진 부분의 펼쳐진 길이는 다음 공식을 사용하여 계산할 수 있습니다:

L=παR/180=0.01745αR

공식에서 L은 구부러진 부분의 펼쳐진 길이(mm), α-는 구부러진 각도(°), π-는 Pi, R은 구부러진 반경(mm)입니다.

또한 그림 1-6 및 표 1-1에 따라 모든 굽힘 파이프 세그먼트의 펼쳐진 길이를 계산할 수도 있습니다.

다음 예에서는 표 1-1을 사용하는 방법을 설명합니다.

표 1-1 임의 파이프 굽힘 계산

| 굽힘 각도 | Half 굽힘 길이 C | 굽힘 길이 L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | O.0787 | 0.1571 |

| 10 | O.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | O.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | O.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | O.2773 | 0.5411 |

| 32 | 0.2867 | O.5585 |

| 33 | O.2962 | 0.5760 |

| 34 | O.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | O.6283 |

| 37 | O.3345 | 0.6458 |

| 38 | O.3443 | O.6632 |

| 39 | 0.3541 | O.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | O.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | O.7854 |

| 46 | O.4245 | 0.8029 |

| 47 | 0.4348 | O.8203 |

| 48 | 0.4452 | O.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | O.8727 |

| 51 | 0.4769 | O.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | O.9250 |

| 54 | O.5095 | 0.9425 |

| 55 | O.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | O.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | O.5657 | 1.0297 |

| 60 | 0.5774 | 1~0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | O.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | O.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | O.7265 | 1.2566 |

| 73 | O.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

참고:

표의 C와 L 값을 사용할 때는 굽힘 반경 R을 곱해야 합니다. 예를 들어 그림 1-7의 엘보의 굽힘 각도가 25°, 굽힘 반경 R=500mm, 설치된 배관 구간에서 선회 지점 M까지의 거리가 911mm라고 가정할 때 직선 배관을 사용하여 엘보를 만들 경우 어떻게 선을 표시해야 할까요?

솔루션:

처리할 파이프 끝의 직선 파이프 섹션 길이, b = 911-CR

표 1-1에서 각도가 25°인 경우 C=0.2216, L=0.4363이므로 CR은 0.2216R=0.2216×500=111mm입니다. 따라서 b=911-111=800mm입니다.

굽힘 부분의 실제 펼쳐진 길이 L=0.4363R=0.4363×500=218 mm

계산된 직선 파이프 섹션 B의 길이와 구부러진 부분의 펼쳐진 길이 L을 기준으로 선을 표시할 수 있습니다. 그림 1-7b와 같습니다.

위의 예에서 굽힘 각도와 반경만 정의되어 있으면 표 1-1을 사용하여 모든 각도와 반경의 파이프 굽힘을 편리하게 계산할 수 있습니다.

8.1 파이프 벤딩 머신은 특수 교육을 받은 사람이 조작해야 합니다. 다른 사람이 무단으로 조작하는 것은 금지되어 있습니다.

8.2 작업자는 작업 전에 보호 장비를 착용하고 기계와 작업 환경을 주의 깊게 점검해야 합니다. 작업장 주변을 점검하고 작업 및 통행에 방해가 될 수 있는 모든 물체를 치웁니다.

8.3 작동하기 전에 먼저 각 윤활 지점에 오일이 부족하지 않은지, 이동 메커니즘이 느슨하지 않은지, 안전 보호 장치가 신뢰할 수 있는지 확인하십시오. 확인 후 작동을 수행 할 수 있으며 단단한 물체와 파이프 피팅을 사용하지 않아야합니다. 탭 메인 제어 화면으로 이동합니다.

8.4 기기를 시동한 후에는 정상 작동 전에 1~2회 공회전해야 합니다. 기계가 며칠 동안 유휴 상태였다면 정상 작동 전에 10분 동안 시동을 걸어야 합니다.

8.5 다양한 모양의 재료는 해당 금형을 사용해야 하며 혼합하거나 오용해서는 안 됩니다. 한 번에 하나의 성형 재료만 구부릴 수 있으며, 장비와 금형의 손상을 방지하기 위해 두 개 이상의 겹쳐진 재료를 구부릴 수 없습니다.

9.1 공작물을 처음 제작하는 경우 템플릿을 참조용으로 준비합니다. 필요에 따라 금형을 설치하고 디버깅하고 이론적 절단 길이에 따라 재료를 절단한 후 굽힘 지점을 표시하고 재료에 굽힘 작업을 수행한 다음 구부러진 공작물을 템플릿과 비교합니다.

오차가 있는 경우 구부러진 공작물과 템플릿 사이에 오차가 없을 때까지 절단 길이와 구부러진 지점을 조정한 다음 절단 크기 및 모델 프로그램. 다음에 이러한 유형의 공작물을 만들 때 파이프 벤딩을 위해 저장된 데이터를 바로 불러올 수 있습니다.

9.2 대량 생산된 공작물의 경우 템플릿을 참조용으로 준비하세요. 저장된 재단 크기와 모델 프로그램을 불러와서 먼저 한 조각을 만든 다음 첫 번째 조각과 템플릿을 비교하여 오류가 있는지 확인합니다.

오차가 있는 경우 구부러진 공작물과 템플릿 사이에 오차가 없을 때까지 절단 크기와 모델 프로그램을 미세 조정한 다음 대량 생산을 위해 데이터를 저장할 수 있습니다.

10.1 아크의 바깥쪽이 심하게 평평해짐

코어로 벤드 배관하는 과정에서 적절한 맨드릴(필요한 경우 여러 섹션으로 조립된 유연한 맨드릴 사용 가능)을 선택하고 올바르게 설치하며 금형 설치 시 모든 구성품의 튜브 홈 축이 동일한 수평면에 있는지 확인합니다.

10.2 아크 바깥쪽의 얇게 만들기

과도한 얇아짐을 방지하기 위해 일반적으로 효과적인 방법은 사이드 부스터 장치 또는 테일 푸시 장치가 있는 파이프 벤딩 머신을 사용하는 것입니다.

밀어 올리거나 밀면 파이프 굽힘 중 저항의 일부가 상쇄되어 파이프 단면의 응력 분포가 개선되고 중성층이 바깥쪽으로 이동하여 외부 파이프 벽의 얇아짐을 줄이는 목적을 달성할 수 있습니다.

10.3 아크 바깥쪽의 크래킹

먼저, 튜브 재질이 좋은지 확인합니다. 열처리 상태로 설정한 다음 클램핑 몰드의 압력이 너무 높은지 확인하고 적절한 압력으로 조정합니다.

마지막으로, 맨드릴과 파이프 벽 사이에 윤활유를 충분히 발라 파이프 내벽과 맨드릴 사이의 굽힘 저항과 마찰을 줄이세요.

10.4 아크 안쪽의 주름

주름의 위치에 따라 적절한 조치를 취해야 합니다. 앞쪽 절단 지점에 주름이 있는 경우 맨드릴 위치를 앞으로 조정하여 구부리는 동안 튜브를 적절히 지지할 수 있도록 해야 합니다.

후면 절단 지점에 주름이 있는 경우 주름 방지 블록을 설치하여 올바른 위치를 확보하고 다이 압력을 적절한 수준으로 조정해야 합니다.

아크의 전체 안쪽면이 주름진 경우 사용 된 맨드릴의 직경이 너무 작아서 맨드릴과 튜브 벽 사이에 너무 큰 간격이 생기거나 다이 압력이 너무 낮아 튜브가 튜브에 잘 맞을 수 없음을 나타냅니다. 벤딩 다이 및 구부릴 때 주름 방지 블록.

따라서 맨드릴을 교체하고 클램핑 다이를 조정하여 적절한 다이 압력을 제공해야 합니다.