현대 기술의 경이로움인 레이저가 어떻게 분류되는지 궁금한 적이 있나요? 이 글에서는 작동 물질, 에너지 출력 파형, 파장 및 출력에 따라 레이저를 분류하는 네 가지 주요 방법을 살펴봅니다. 가스, 고체, 반도체와 같은 다양한 유형의 레이저에 대해 알아보고 통신에서 재료 가공에 이르는 다양한 산업에서 레이저의 고유한 응용 분야를 이해하게 될 것입니다. 이 강력한 광선이 어떻게 다양한 기술적 요구에 맞게 조정되는지 자세히 알아보세요.

레이저는 20세기 4대 발명품 중 하나로 꼽힙니다. 자연광과 달리 레이저 빛은 양자 이론에 기반한 인간이 만든 발명품입니다.

레이저 빛이 자연광과 다른 점은 레이저의 고유한 특성과 생성 과정입니다. 레이저는 흔히 "가장 빠른 칼, 가장 밝은 빛, 가장 정확한 자"라고 불립니다.

자연광에 비해 레이저 빛은 매우 강렬하고 단색이며 일관성이 높고 방향성이 뛰어납니다.

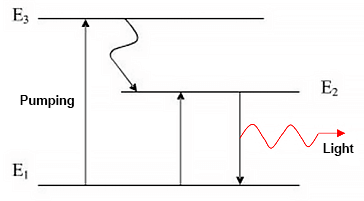

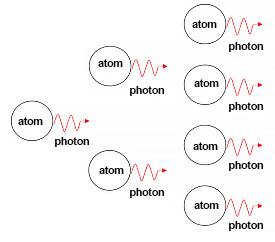

레이저 빛은 원자 자극 방사선의 결과물입니다. 원자가 펌프 소스의 에너지에 의해 여기되면 고에너지 상태로 전환될 수 있습니다. 특정 주파수를 가진 외부 광자를 만나면 동일한 광자를 방출합니다. 이 과정에서 더 많은 원자가 전이되어 동일한 광자를 생성하고, 그 결과 자극 방사선이 발생하여 레이저 빛이 생성됩니다.

자극된 방사선과 외부 광자에 의해 생성된 광자의 주파수, 위상, 전파 방향 및 편광 상태가 정확히 동일하기 때문에 레이저 빛은 고강도, 고단색성, 높은 일관성 및 높은 방향성이라는 고유한 특성을 갖습니다.

원자 에너지 준위 전환의 개략도

자극 방사선 과정의 개략도

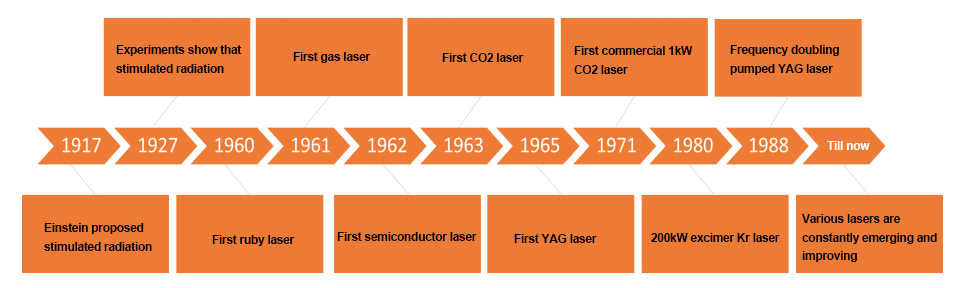

레이저 기술의 상업적 사용은 1970년대에 시작되었으며 이후 급속도로 발전해 왔습니다. 1917년 아인슈타인은 자극 방사선의 개념을 처음 제안했습니다. 세계 최초의 루비 고체 레이저 는 1960년에 도입되었습니다.

1970년대에 레이저 기술은 상업화 시대에 접어들었고 그 이후에도 계속 성장하고 확장해 왔습니다. 레이저 빔과 물질 간의 상호 작용을 연구한 후 레이저 기술의 적용 범위는 특히 산업 분야에서 더욱 넓어지고 확장되었습니다. 1990년대, 레이저의 산업 응용 분야 기술은 고속 발전 단계에 접어들었습니다.

레이저 기술의 발전 역사

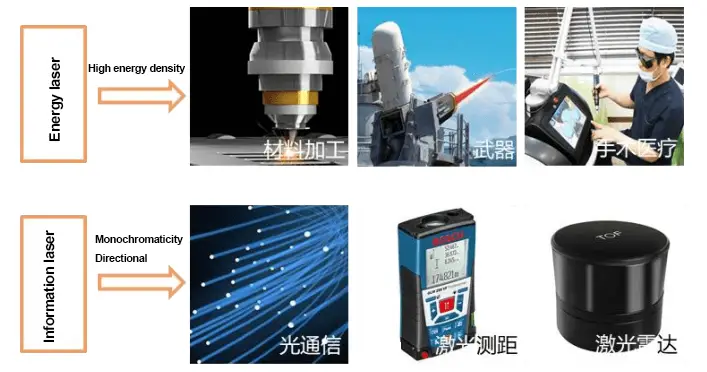

레이저 빛의 고강도, 우수한 단색성, 우수한 일관성 및 우수한 방향성은 에너지 레이저와 정보 레이저의 두 가지 주요 응용 시나리오를 결정합니다.

에너지 레이저:

레이저 기술은 에너지 밀도가 높아 재료 가공, 무기, 의료 등 다양한 분야에 이상적인 것으로 알려져 있습니다.

정보 레이저:

레이저는 단색성과 지향성이 우수하여 정보 전송(광통신) 및 거리 측정(광측정)에 적합합니다. 광통신은 고용량, 장거리 전송 기능, 향상된 기밀성, 가벼운 특성 등 기존의 전기 통신에 비해 여러 가지 장점이 있습니다.

레이저 가공 는 정밀 처리 기술의 대표적인 예로, 기존 처리 방식을 대체하며 성장한 대표적인 기업입니다.

다른 가공 방법에 비해 레이저 가공은 고효율, 고정밀, 낮은 에너지 소비, 재료 변형 최소화, 제어 용이성 등 여러 가지 장점이 있습니다.

이러한 장점은 두 가지 핵심 요소에 기인합니다. 레이저의 특성 처리: 비접촉 가공 및 높은 에너지 밀도.

비접촉 가공:

레이저 가공에서는 가공 도구와 재료 사이에 물리적 접촉 없이 레이저와 재료의 상호 작용으로 발생하는 열로 가공이 완료됩니다. 따라서 가공된 재료에 가해지는 힘의 영향을 제거하여 상대적으로 낮은 잔류 스트레스. 또한 레이저 빔의 직경이 작아 정밀도가 높습니다.

높은 에너지 밀도:

레이저 가공의 출력 밀도는 화염 및 아크와 같은 다른 가공 방법보다 수천 또는 수만 배 높은 107W/cm^2 이상에 달할 수 있습니다. 이 높은 출력 밀도 덕분에 레이저는 주변 영역에 영향을 주지 않고 재료의 작은 영역을 가공할 수 있어 가공 정확도와 효율성이 높아집니다.

멀티포인트 이점

레이저는 레이저 광을 생성하는 데 중요한 구성 요소이며 레이저 장비의 핵심 부품입니다.

레이저의 가치는 일반적으로 전체 레이저 가공 장비 세트의 총 가치 중 20~40%를 차지하며, 경우에 따라 더 높을 수도 있습니다.

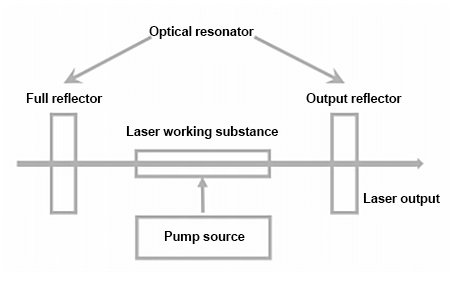

레이저는 펌핑과 자극된 방사선의 과정이 일어나는 곳입니다. 일반적인 레이저는 레이저 작업 재료(에너지를 방출하는), 펌프 소스(에너지를 제공하는), 광학 공진기(에너지 전파를 촉진하는) 등 여러 부품으로 구성됩니다.

레이저의 기본 구조도

레이저를 분류하는 방법에는 여러 가지가 있지만, 그 중 네 가지가 가장 널리 사용됩니다:

작업 자료:

레이저는 기체 레이저, 고체 레이저, 액체(염료) 레이저, 반도체 레이저, 엑시머 레이저 등 사용하는 작업 물질의 종류에 따라 분류할 수 있습니다.

가스 레이저는 가스를 작동 재료로 사용합니다. 일반적인 가스 레이저의 예로는 CO2 레이저, He-Ne 레이저, 아르곤 이온 레이저, He-Cd 레이저, 구리 증기 레이저 및 다양한 엑시머 레이저를 사용할 수 있습니다. CO2 레이저는 특히 산업 분야에서 널리 사용됩니다.

CO2 레이저

고체 레이저:

고체 레이저에서는 자극 방출을 생성할 수 있는 금속 이온을 결정에 도핑하여 작업 재료로 사용합니다. 일반적으로 사용되는 결정에는 루비, 커런덤, 알루미늄 가넷(일반적으로 YAG라고 함), 텅스텐산 칼슘, 불화 칼슘, 알루미늄산 이트륨 및 베릴산 란탄이 포함됩니다. 현재 고체 레이저에서 가장 널리 사용되는 결정은 YAG입니다.

고체 레이저

액체 레이저:

액체 레이저에서 작동 물질은 에탄올, 메탄올 또는 물과 같은 액체에 유기 염료를 용해하여 형성된 용액입니다.

반도체 레이저:

레이저 다이오드라고도 하는 반도체 레이저는 갈륨 비소(GaAs), 카드뮴 황화물(CDS), 인화 인듐(INP), 황화 아연(ZnS) 등 반도체 재료를 작동 재료로 사용합니다.

반도체 레이저

파이버 레이저:

파이버 레이저는 희토류 원소가 도핑된 유리 섬유를 작동 재료로 사용합니다. 파이버 레이저는 레이저 광을 생성하는 매체로 파이버를 사용하는 레이저입니다.

파이버 레이저

파이버 레이저는 뛰어난 성능으로 인해 '3세대 레이저'로 알려져 있습니다:

(1) 파이버의 작은 부피, 유연성, 낮은 부피 대 면적 비율, 높은 광전 변환율로 인해 열 방출 및 광전 변환 측면에서 소형화, 강화, 고효율의 파이버 레이저가 탄생했습니다.

(2) 파이버 레이저의 레이저 출력은 파이버에서 직접 얻을 수 있으므로 파이버 레이저는 모든 공간의 가공 응용 분야에 매우 적합합니다.

(3) 공진 캐비티에 광학 렌즈가 없는 파이버 레이저의 구조는 사용 편의성, 낮은 유지 보수, 높은 안정성 등의 이점을 제공합니다.

(4) 파이버 레이저의 빔 품질도 매우 뛰어납니다.

| 레이저의 종류 | 일반적인 유형 | 레이저 파장 | 최대 출력 전력 | 에너지 변환 효율 | 특징 |

| 가스 레이저 | CO2 레이저 | 약 10.6um 적외선 | 1-20kw | 8%~10% | 우수한 단색성 및 높은 에너지 변환 효율 |

| 액체 레이저 | 6G 염료 레이저 | UV에서 IR로 | – | 5%~20% | 출력 파장을 지속적으로 조정할 수 있고 에너지 변환 전력이 높고 준비하기 쉽고 저렴합니다. |

| 솔리드 스테이트 레이저 | YAG/루비 레이저 | 근적외선 가시광선 | 0.5-5kw | 0.5%~1% | 낮은 출력 전력, 낮은 에너지 변환율, 우수한 단색성. |

| 반도체 레이저 | GaAs 다이오드 레이저 | 100nm-1.65um | 0.5-20kw, 2차원 어레이는 350kW에 도달할 수 있습니다. | 20% - 40%, 실험실 70% | 높은 에너지 변환 전력, 작은 부피, 가벼운 무게, 간단한 구조, 긴 서비스 수명 및 열악한 단색성. |

| 파이버 레이저 | 펄스/ CW 파이버 레이저 | 1.46um-1.65um | 0.5-20kw | 30%-40% | 소형화, 집약화, 높은 변환 효율, 높은 에너지 출력, 높은 빔 품질, 광학 콜리메이션 없음 및 유지보수 감소. |

레이저는 연속 레이저, 펄스 레이저, 준연속 레이저의 세 가지 유형으로 분류할 수 있습니다.

펄스 레이저는 펄스 폭에 따라 밀리초 레이저, 마이크로초 레이저, 나노초 레이저로 더 세분화할 수 있습니다, 피코초 레이저펨토초 레이저 및 아토초 레이저를 사용합니다.

연속 레이저:

이 유형의 레이저는 사용 중에 고출력으로 안정적인 에너지 파형을 지속적으로 출력합니다. 금속판과 같이 부피가 크고 녹는점이 높은 재료를 가공하는 데 적합합니다.

펄스 레이저:

펄스 레이저는 펄스 폭에 따라 밀리초 레이저, 마이크로초 레이저, 나노초 레이저, 피코초 레이저, 펨토초 레이저, 아토초 레이저로 더 나눌 수 있습니다. 펨토초 레이저와 아토초 레이저는 일반적으로 초고속 레이저라고 불립니다.

펄스 레이저의 출력은 연속 레이저에 비해 낮지만 가공 정확도는 더 높습니다. 일반적으로 펄스 폭이 좁을수록 가공 정확도가 높아집니다.

준연속 레이저:

이 유형의 레이저는 연속 레이저와 펄스 레이저 사이에 있으며, 일정 시간 내에 고에너지 레이저를 반복적으로 출력할 수 있습니다.

| 분류 방법 | 레이저 카테고리 | 특징 |

|---|---|---|

| 작업 모드별 분류 | CW 레이저 | 작업 재료의 여기 및 해당 레이저 출력은 긴 시간 범위에서 연속적으로 수행될 수 있습니다. |

| 펄스 레이저 | 단일 레이저 펄스 폭이 0.25초 미만이고 일정 간격으로 한 번만 작동하는 레이저를 말합니다. 출력 피크 파워가 크며 레이저 마킹, 절단 및 거리 측정에 적합합니다. | |

| 펄스 폭에 따른 분류 | 밀리초(MS) 레이저 | 10-3S |

| 마이크로초(미국) 레이저 | 10-6S | |

| 나노초(NS) 레이저 | 10-9S | |

| 피코초(PS) 레이저 | 10-12S | |

| 펨토초(FS) 레이저 | 10-15S |

레이저는 파장에 따라 여러 가지 유형으로 분류할 수 있습니다: X-레이 레이저, 자외선 레이저, 적외선 레이저, 가시광선 레이저 등입니다.

레이저는 출력에 따라 저출력 레이저(100W 미만), 중출력 레이저(100W~1500W), 고출력 레이저(1500W 이상)의 세 가지 카테고리로 나눌 수 있습니다.

레이저의 분류

시장의 주요 레이저 공급업체로는 Coherent, IPG 포토닉스, 엔라이트, 뉴포트 코퍼레이션, TRUMPF, 로핀(현재 코히어런트의 자회사), 딜라스, SPI 레이저(현재 TRUMPF 소유), 미츠비시전기, 가와사키 중공업, 맥스 포토닉스, JPT 옵토일렉트로닉스가 있습니다, 레이커스 파이버 레이저, 페이보 레이저, 구오케 레이저, 안핀 레이저, HFB 레이저.

상단을 참조할 수도 있습니다. 레이저 절단기 제조업체 를 참조하세요.