용접 이음새를 완벽하게 처리할 뿐만 아니라 용접 경로를 실시간으로 예측하고 수정하는 용접 시스템을 상상해 보세요. 이것이 바로 레이저 용접 추적 기술의 약속입니다. 이 글에서는 CCD 카메라와 레이저 센서가 어떻게 함께 작동하여 용접 위치에 따라 동적으로 조정함으로써 용접의 정밀도를 보장하는지 자세히 살펴봅니다. 부드럽고 정확한 용접을 가능하게 하여 제조 공정의 효율성과 품질을 모두 향상시키는 기술의 복잡한 균형을 발견할 수 있습니다.

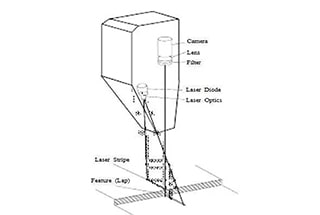

용접 추적 센서의 헤드는 CCD 카메라와 하나 또는 두 개의 반도체 레이저로 구성됩니다. 레이저 스트라이프는 구조 광원으로서 미리 정해진 각도로 공작물 표면에 투사됩니다. 카메라는 센서 하단의 스트라이프를 직접 관찰합니다. 카메라 전면에는 용접 아크와 같은 다른 모든 빛을 걸러내면서 레이저는 통과시키는 광학 필터가 있습니다. 그 결과 센서가 용접 아크에 매우 가깝게 배치됩니다.

그림 1 용접 추적 센서의 헤드.

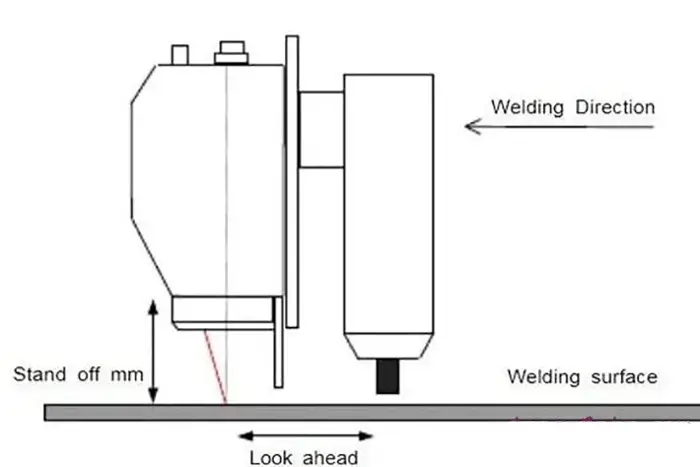

센서는 일반적으로 용접을 관찰하기 위해 토치 앞쪽에 미리 설정된 거리, 즉 리드에 장착됩니다. 설치 높이 또는 센서 본체와 공작물 사이의 거리는 설치된 센서의 유형에 따라 다릅니다.

정확한 관찰을 위해 용접 건을 용접부 위에 올바르게 배치하여 용접부가 스트라이프 중앙에 가까워지도록 하여 카메라가 레이저 스트라이프와 용접부를 모두 관찰할 수 있도록 해야 합니다.

그림 2 용접 위치.

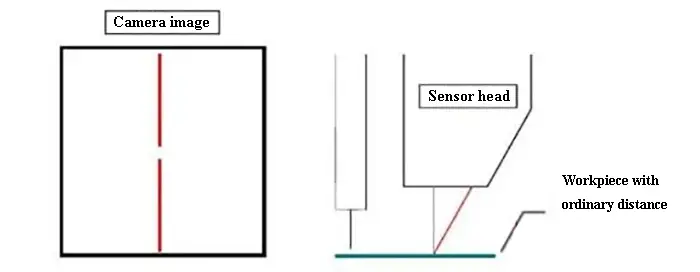

레이저 스트라이프는 특정 각도로 투사됩니다. 공작물이 센서에 너무 가까우면 레이저 스트라이프의 위치가 상대적으로 가까워집니다. 반면에 공작물이 센서에서 멀리 떨어져 있으면 공작물 표면의 레이저 스트라이프 위치가 상대적으로 뒤쪽으로 이동합니다.

카메라는 레이저 스트라이프의 위치를 관찰하고 센서는 공작물과의 수직 거리를 측정할 수 있습니다. 또한 센서는 스트라이프의 모양을 분석하여 표면의 윤곽과 스트라이프의 용접 위치를 파악하여 용접의 가로 위치를 측정할 수 있습니다.

그림 3 일반 거리의 공작물

그림 4 장거리 공작물

그림 5 가까운 거리의 공작물

카메라가 이미지를 캡처하면 컨트롤러가 이를 처리하여 디지털 레이저 스트라이프 이미지로 변환합니다. 그런 다음 소프트웨어가 스트라이프를 여러 개의 선으로 분할하여 용접부를 형성합니다. 이 선의 위치를 기반으로 시스템은 용접 위치를 계산하고 센서 헤드에 저장된 보정 데이터를 사용하여 밀리미터 단위의 거리로 변환할 수 있습니다.

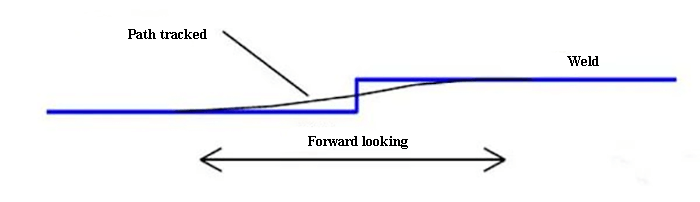

추적 프로세스 중에 시스템은 용접 속도 와 전방 거리로 지연 시간을 결정하여 토치가 센서가 아닌 용접부를 따라가도록 합니다. 제어 전략은 매끄러운 전방 거리를 제공하도록 설계되어 용접이 원활하게 이루어집니다. 센서가 경로에 갑작스러운 변화를 만나면 아래 그림과 같이 부드럽게 반응합니다.

그림 6 원활한 응답.

센서는 CCD 카메라와 필터, 반도체 레이저와 광학 소자, 온도 모니터링 및 보정 데이터 저장을 위한 마이크로프로세서 등 몇 가지 주요 구성 요소로 이루어져 있습니다. 온도 모니터는 냉각 시스템이 고장날 경우 레이저가 손상되지 않도록 보호하는 데 도움이 됩니다. 레이저가 온도 한계를 초과하여 작동하면 수명이 크게 줄어든다는 점에 유의해야 합니다.

캘리브레이션 데이터를 저장하면 추가 비용이나 수정 없이 센서 헤드를 교체할 수 있어 센서 손상이나 고장 시 가동 중단 시간을 최소화할 수 있습니다. 센서 헤드 용접 프로세스 는 표면에 먼지가 쌓이면 정기적으로 교체해야 하는 투명하고 교체 가능한 플라스틱 시트가 장착된 검은색 구리 스플래시 가드로 그을음과 튄 자국으로부터 보호됩니다.

센서는 전자 부품의 온도를 50°C 이하로 유지하고 먼지가 쌓이는 것을 방지하며 광학 부품을 보호하기 위해 용접 보호 가스 또는 깨끗하고 건조하며 오일이 없는 공기를 사용하여 냉각해야 합니다. 일반적으로 사용되는 가스 유량은 5L/min입니다.

필요한 경우 수냉식 마운팅 플레이트로 센서 헤드를 추가로 냉각할 수 있습니다. 반면 반도체 레이저의 온도가 +5°C 이하로 떨어지면 센서에 히터(옵션)를 설치해야 합니다.