Heb je je ooit afgevraagd hoe massieve staalplaten worden omgevormd tot perfect gebogen vormen? In deze boeiende blogpost duiken we in de fascinerende wereld van buigmachines met 3 rollen. Ontdek de ingenieuze werkingsprincipes achter deze mechanische wonderen en krijg inzichten van experts uit de industrie. Of je nu een enthousiast ingenieur bent of gewoon nieuwsgierig naar productieprocessen, dit artikel onthult de geheimen van het precisiebuigen van metaal. Bereid je voor om versteld te staan van de kracht en precisie van 3-rols buigmachines!

Terwijl de productie zich snel blijft ontwikkelen, aangedreven door het nationale beleid voor schone energie, is er een aanzienlijke toename van de vraag naar kolengestookte, waterkracht-, nucleaire en windenergiecentrales. Deze groei heeft geleid tot een grotere behoefte aan grootschalige plaatwalsmachines die onderdelen van pijpleidingen en kolomtorens nauwkeurig en efficiënt kunnen verwerken.

Tegelijkertijd heeft de uitbreiding van de offshore olie- en gasexploratie, petrochemische verwerking en chemische steenkoolindustrie geleid tot een toename in de productie van zware hogedrukschepen. Deze trend heeft de wijdverspreide toepassing van gespecialiseerde walsen voor zware lasten gekatalyseerd, ontworpen om dikke platen met hoge sterkte te vormen. Deze geavanceerde walssystemen zijn van cruciaal belang bij de fabricage van kritieke onderdelen zoals:

Deze plaatwalsmachines maken gebruik van geavanceerde technologieën om de vereiste maatnauwkeurigheid, materiaaleigenschappen en oppervlakteafwerking te bereiken. Ze bevatten vaak functies zoals variabele kroonregeling, buigen met werkwalsen en geavanceerde automatiseringssystemen om een consistente kwaliteit te garanderen voor een breed scala aan plaatdiktes en materiaalkwaliteiten, waaronder laaggelegeerd staal met hoge sterkte (HSLA) en gespecialiseerde legeringen die worden gebruikt in extreme bedrijfsomstandigheden.

De rolvormmachine, ook bekend als plaatrolmachine of plaatwals, is een veelzijdig metaalvormapparaat dat wordt gebruikt om vlakke metalen platen om te vormen tot cilindrische, conische of gebogen vormen door middel van een continu buigproces.

Deze machine werkt volgens het principe van driepuntsbuigen, waarbij de strategische positionering en gesynchroniseerde rotatie van de vormrollen een gecontroleerde plastische vervorming in de metalen plaat teweegbrengen. Terwijl de plaat door de rollen gaat, ondergaat het progressieve buiging, wat resulteert in het gewenste profiel van het werkstuk.

Rolvormmachines vinden uitgebreide toepassingen in verschillende industrieën, waaronder de fabricage van drukvaten, scheepsarchitectuur, olie- en gasinfrastructuur, chemische verwerkingsfabrieken, de fabricage van constructiestaal en de productie van zware machines.

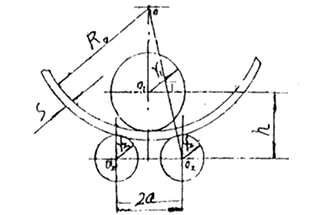

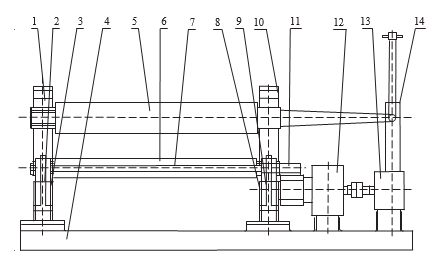

In een typische configuratie met 3 rollen fungeren twee onderste rollen als aandrijfrollen, die in twee richtingen kunnen draaien om zowel voorwaartse als achterwaartse invoer te vergemakkelijken. De bovenste rol, gekend als de knijprol of buigrol, is verticaal verstelbaar om de buigradius te regelen en verschillende materiaaldiktes aan te kunnen. Deze opstelling maakt precieze controle over het vormproces mogelijk, waardoor complexe geometrieën met hoge nauwkeurigheid kunnen worden geproduceerd. (Zie afbeelding)

Geavanceerde modellen kunnen functies hebben zoals hydraulische of servo-elektrische bediening voor meer precisie, CNC-besturingen voor geautomatiseerde bediening en realtime controlesystemen om een consistente kwaliteit te garanderen. Sommige machines hebben ook speciale hulpstukken voor taken als kegelrollen of voorbuigen, waardoor ze nog veelzijdiger worden in metaalbewerkingsprocessen.

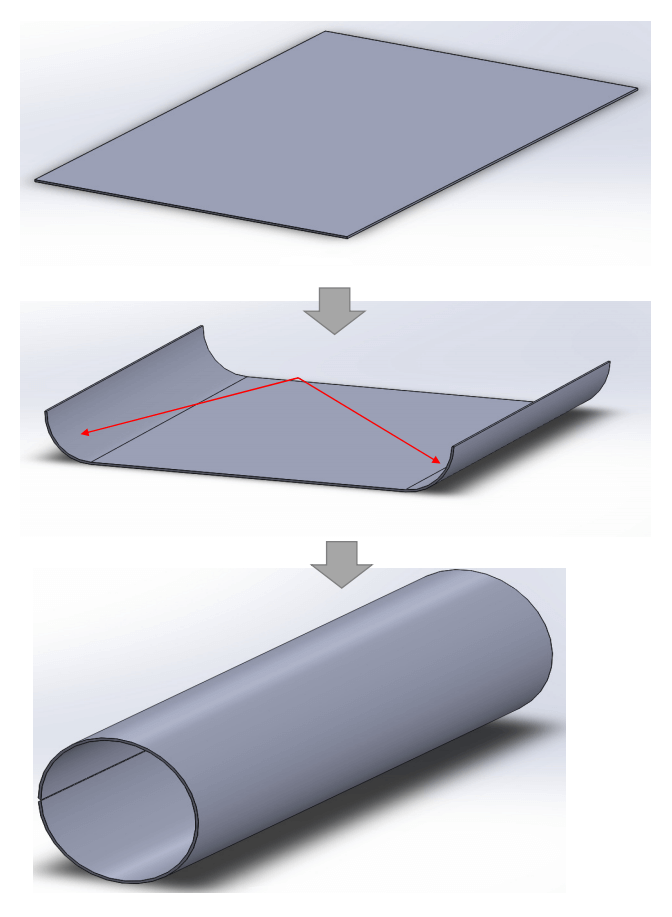

Bij het walsen van staalplaat wordt het materiaal tussen strategisch geplaatste bovenste en onderste rollen gevoerd. Het driepuntscontact dat door deze walsen wordt veroorzaakt, veroorzaakt een gecontroleerde vervorming die resulteert in de transformatie van de plaat in een gebogen of cirkelvormig profiel.

Deze plaatvormingstechniek kan geconceptualiseerd worden als een continue driepuntsbuigbewerking, uitgevoerd door een precisiebuigmachine met drie rollen. Het proces begint wanneer één uiteinde van de metalen plaat tussen de bovenste en onderste rollen wordt gebracht.

De bovenste rol oefent een berekende neerwaartse kracht uit op de metalen plaat en initieert plastische buigvervorming door drukspanning. Tegelijkertijd vergemakkelijkt de rotatie van de onderste rollen, aangedreven door de wrijvingsinterface tussen de plaat en de roloppervlakken, de tweerichtingsbeweging van de plaat langs zijn lengteas.

Wanneer de plaat de zone van de rolvervorming passeert, treedt plastische vervorming op wanneer de geïnduceerde spanning de vloeigrens van het materiaal overschrijdt. Deze gecontroleerde vervorming plant zich voort over de gehele lengte van de plaat, wat resulteert in een uniforme plastische buiging die voldoet aan het gewenste geometrische profiel.

De relatieve positionering van de bovenste en onderste rollen kan nauwkeurig worden aangepast om een breed bereik aan buigradii te bereiken. De minimaal haalbare radius wordt beperkt door de diameter van de bovenste rol, waardoor de flexibiliteit van het proces gewaarborgd blijft met behoud van de structurele integriteit.

Een cruciaal aspect van dit proces is de continue toepassing van neerwaartse druk door de bovenste wals, die heen en weer beweegt op het plaatoppervlak. Deze dynamische interactie zorgt voor een consistente vervorming en draagt bij aan de algehele kwaliteit van het eindproduct.

De beschreven methode illustreert het werkingsprincipe van een symmetrische buigmachine met drie rollen, een veelzijdig gereedschap in de moderne metaalbewerking. Het vermogen om nauwkeurige, herhaalbare resultaten te produceren maakt deze machine van onschatbare waarde in industrieën variërend van de bouw tot de ruimtevaart.

Aangedreven rollen II en III worden aangedreven door een gesynchroniseerd motorreduceersysteem, dat met identieke snelheden in dezelfde of tegengestelde richting draait. Deze synchronisatie zorgt voor een gelijkmatige krachtverdeling en een consistente materiaalstroom tijdens het buigproces.

De voorwaartse beweging van de plaat wordt vergemakkelijkt door de wrijvingskrachten tussen de rollen en het plaatoppervlak. Deze op wrijving gebaseerde voortstuwingsmethode maakt een nauwkeurige controle mogelijk van de voortgang van de plaat door het buigapparaat.

De veelzijdigheid van de machine in het produceren van verschillende krommingen wordt bereikt door het nauwkeurig instellen van de positie van de bovenste rol. Dankzij deze instelbaarheid kan de buigradius nauwkeurig worden afgesteld om te voldoen aan specifieke ontwerpvereisten.

Als de gewenste kromming niet in één keer wordt bereikt, wordt een iteratieve aanpak gebruikt. De positie van de bovenste rol kan stapsgewijs worden aangepast en het walsproces kan worden herhaald tot het werkstuk de gespecificeerde vorm heeft. Deze adaptieve methode garandeert een hoge precisie in het eindproduct.

De configuratie van de symmetrische buigmachine met drie walsen, waarbij de walsen in een gelijkbenige driehoek zijn geplaatst, introduceert een karakteristiek recht lijnsegment aan beide uiteinden van het werkstuk tijdens het walsproces. Dit ongebogen segment, ongeveer de helft van de afstand tussen de middelpunten van de twee onderste rollen, vormt een zone waar effectief walsen niet kan plaatsvinden en wordt beschouwd als de belangrijkste beperking van dit machinetype.

Ondanks deze beperking wordt de symmetrische plaatbuigmachine met drie rollen nog steeds veel gebruikt in de industrie. De populariteit wordt toegeschreven aan het eenvoudige ontwerp, de gebruiksvriendelijke bediening en de kosteneffectiviteit, waardoor de machine voor veel productietoepassingen de voorkeur geniet.

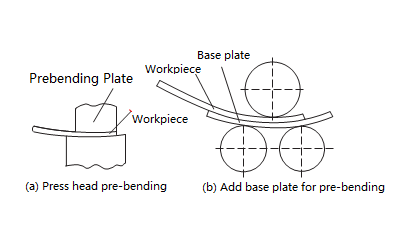

Om het probleem met rechte segmenten aan te pakken, kunnen verschillende strategieën worden toegepast die zijn afgestemd op specifieke productievereisten en werkstukkenmerken. De volgende tabel geeft een overzicht van deze methoden en biedt richtlijnen voor het optimaliseren van het buigproces en het minimaliseren van onvolkomenheden aan het einde.

| Item | Oplossing |

| Elleboog voorbuigen | Bij deze techniek wordt een matrijs gebruikt om de uiteinden van de staalplaat voor te buigen in een persmachineom de gewenste kromming te bereiken. |

| Bewaar zakgeld | Voeg de juiste plaattoeslag toe aan de uiteinden van de plaat. Na het uitrollen van een bepaalde lengte aan de twee uiteinden, kan de rest (ook bekend als het rechte segment) worden afgesneden. |

| Grondplaat toevoegen voor voorbuigen | Deze methode wordt uitgevoerd op de walsmachinezoals weergegeven in figuur 3b. Bij het toepassen van deze methode is het echter cruciaal om rekening te houden met de capaciteit van de walsmachine, dat wil zeggen de gecombineerde capaciteit van de walsmachine. buigkracht van het werkstuk en de benodigde pakking mag niet groter zijn dan die van de walsmachine. |

Voor geavanceerde asymmetrische buigmachines met drie rollen zijn innovatieve asrolopstellingen ontworpen om rechte lijnsegmenten op het gewalste werkstuk te minimaliseren of te elimineren, wat de kwaliteit en precisie van het eindproduct verbetert.

Het onderscheidende kenmerk van de machine is de verticale verstelbaarheid van beide onderwalsen. Eén onderwals kan nauwkeurig gepositioneerd worden om overeen te komen met de middenafstand van de bovenwals, terwijl de andere wals naar een optimale positie wordt gebracht op basis van de specificaties van het werkstuk en de gewenste kromming. Deze dynamische configuratie biedt meer controle over het buigproces en maakt de productie van complexere geometrieën mogelijk.

Het buigen en walsen van de voorrand van de staalplaat wordt vergemakkelijkt door deze verstelbare opstelling. Na ongeveer een halve omwenteling wordt de uitlijning van de twee onderste rollen strategisch aangepast om het walsproces voort te zetten. Deze aanpassing halverwege het proces is cruciaal voor het elimineren van het rechte lijnsegment dat gewoonlijk gevormd wordt aan de achterkant van het werkstuk, wat resulteert in een gelijkmatiger gebogen product.

Voor meer efficiëntie en consistentie kan het werkstuk na de eerste passage ook omgekeerd worden. Deze techniek positioneert het eerder ongebogen uiteinde als de voorrand voor een tweede walsbewerking. Deze methode elimineert niet alleen het resterende rechte segment, maar zorgt ook voor een meer symmetrische kromming over de hele lengte van het werkstuk.

Deze geavanceerde technieken, gecombineerd met nauwkeurige CNC-besturing en realtime feedbacksystemen, maken de productie mogelijk van hoogwaardige gebogen componenten met minimale vervorming en uitzonderlijke rondloopnauwkeurigheid, die voldoen aan de strenge eisen van industrieën zoals lucht- en ruimtevaart, energie en grootschalige industriële productie.

Hier volgt een kort overzicht van het proces voor het walsen van een korte cilinder met een diameter van 400 mm of meer, zodat je de werking van een buigmachine met drie walsen beter begrijpt.

Het materiaal moet geverifieerd worden in overeenstemming met de tekening en de procesvereisten en mag geen duidelijke defecten vertonen aan het oppervlak.

De materiaalkwaliteit en -specificaties moeten voldoen aan de relevante nationale en industriële normen.

Bij expansie moet de diameter van de cilinder overeenkomen met de werkelijke diameter van de eindbehuizing en moet de diameter van het cilindermateriaal worden berekend op basis van de tussendiameter van de cilinder.

De uitzetrichting moet op één lijn liggen met de walsrichting van het staal en beperkt zijn tot een hoek van 45°. De lay-out moet efficiënt zijn, het randmateriaal effectief gebruiken en het staalgebruik verhogen.

Als de cilinder is opgebouwd uit meerdere secties, moet het lassen correct worden uitgevoerd volgens de technische eisen voor het monteren en lassen van apparatuur.

De afstand tussen stuiklassen van de eindbehuizing en langslassen Naden van het cilindrische schaaldeel moeten meer dan 3 keer de dikte van de cilinder zijn en niet minder dan 100 mm.

Als de cilinder is verbonden met een pijp, steun, verstevigingsring, grondplaat enz. moet de plaatsing van de langs- en omtreklassen op de cilinder voorkomen dat er gaten in de cilinder ontstaan. lasnaad of er te dicht op zitten en de verstevigingsring of grondplaat moet de lasnaden bedekken.

De lijntekening moet nauwkeurig zijn, waarbij een geometrische mappingmethode wordt gebruikt om een verticale lijn, bissectrice en middelpunt te tekenen, in plaats van een vierkante master.

Houd rekening met de nodige marges, teken eerst de snijlijn op de metalen plaat, dan de eigenlijke materiaallijn en controleer de lijn.

Tolerantie-eisen voor het trekken van lijnen voor blanking:

De tolerantie-eis voor de lijntekening van de cilinderhoogte H is H ± 1 mm.

Het verschil tussen twee diagonale lijnen (△ L = L1 - L2) moet kleiner zijn dan of gelijk aan 2 mm en de lengtetolerantie van de cilindersectie is L ± 3 mm.

De omtrekformule is L = π (Di + S), waarbij Di de cilinderdiameter (mm) en S de cilinderdikte (mm) is.

Na het markeren wordt er een materiaalmerktransplantatie gemaakt in het vak van 100mm x 100mm in de rechterbovenhoek van de staalplaat.

Blanking en randverwerking:

Voor koolstofstalen platen met een dikte van minder dan 12 mm, wordt blanking uitgevoerd met een scheermachine indien mogelijk (anders wordt een halfautomatische snijmachine gebruikt).

Na het snijden moet de slak worden schoongemaakt en ontbraamd.

Voor platen met een dikte van meer dan 6 mm die een groef nodig hebben, worden halfautomatische snijmachines of rollende afschuinmachines gebruikt. Voor platen met een dikte van minder dan 6 mm moet de slijpmethode worden gebruikt.

De groeven die worden gegenereerd door de vlamsnijden machine moet de slak gereinigd zijn en de lasgroef mag geen gebreken vertonen zoals scheuren of delaminaties.

Vóór het lassen moet het oppervlak van de gelaste verbinding moet worden ontdaan van schadelijke onzuiverheden zoals oxide, vet en slak.

Het spelingbereik (berekend vanaf de groef of plaatrand) moet ≥ 20 mm zijn.

Bij het walsen van een plaat kunnen de uiteinden van de plaat verbogen zijn door het gebrek aan contact met de bovenste wals, waardoor er rechte randen overblijven.

Bij symmetrisch buigen is de resterende rechte rand meestal ongeveer de helft van de hartafstand van de onderste rol en is deze afhankelijk van de plaatdikte.

Asymmetrisch buigen resulteert in resterende rechte randen die ongeveer 1/6 tot 1/10 zijn van die bij symmetrisch buigen.

Deze overgebleven rechte randen zijn moeilijk volledig weg te werken tijdens het corrigeren en kunnen leiden tot kwaliteitsproblemen en ongelukken met apparatuur.

Als voorbuigen niet mogelijk is, kunnen ze worden gecorrigeerd met een sjabloon na de laatste rol.

Voor het buigen moeten het oppervlak van de staalplaat en de rol worden gereinigd en moeten roest, leer, wol, randen, hoeken of harde deeltjes worden verwijderd.

Bij het walsen van roestvrij staal moeten de bovenste en onderste rollen bijvoorbeeld worden beschermd door ze in tape of een speciale verflaag te wikkelen, en de beschermlaag mag geen harde deeltjes bevatten.

Wanneer de plaat in de walsmachine wordt geplaatst, moet het werkstuk worden rondgedraaid om verkeerde uitlijning te voorkomen en moet de hoofdas van het werkstuk parallel lopen met de walsas om ervoor te zorgen dat het rondwalsen van goede kwaliteit is.

Het rondwalsen is de primaire stap in het vormen van het product en kan worden uitgevoerd in één- of meervoudige processen.

Het aantal passen hangt af van de eisen van het proces, zoals de maximaal toegestane vervormingssnelheid bij koudwalsen, en de beperkingen van de apparatuur, zoals de grip en de kracht.

Wanneer de terugvering bij koudwalsen aanzienlijk is, moet een zekere mate van overwalsen worden toegepast.

De longitudinale verspringing van het cilinderuiteinde moet minder dan 1,5 mm zijn. De walsen van platen Het proces wordt weergegeven in de bijgevoegde figuur.

Het primaire doel van rondheidscorrectie is om een uniforme kromming te verkrijgen in het gehele cirkelprofiel, waardoor de productkwaliteit en de maatnauwkeurigheid verbeteren. Dit proces omvat gewoonlijk de volgende stappen:

(1) Eerste instelling en invoer: Stel op basis van empirische gegevens of nauwkeurige berekeningen de walsen in op de optimale positie voor correctiekromming. Deze initiële instelling is cruciaal omdat ze de doeltreffendheid van het daaropvolgende walsproces bepaalt. Houd rekening met factoren zoals materiaaleigenschappen, diktevariaties en restspanningen van vorige omvormbewerkingen.

(2) Precisierondwalsing: Voer minstens twee volledige walscycli uit onder de bepaalde correctiekromming. Besteed bijzondere aandacht aan de lasnaadzone, aangezien deze regio vaak extra bewerking vereist om een consistente kromming te garanderen. Gebruik geavanceerde sensoren en realtime controlesystemen om de walsparameters voortdurend te beoordelen en aan te passen, zodat een gelijkmatige drukverdeling en materiaalstroom gegarandeerd zijn.

(3) Gecontroleerd lossen: Verminder de correctiebelasting geleidelijk op een gecontroleerde manier. Laat het werkstuk een aantal extra walscycli ondergaan onder geleidelijk afnemende belasting. Deze stap is cruciaal voor spanningsontlasting en het minimaliseren van terugveringseffecten, wat resulteert in een verbeterde dimensionale stabiliteit van het eindproduct.

Implementeer tijdens het hele proces strenge kwaliteitscontrolemaatregelen, zoals in-line lasermeetsystemen, om de bereikte rondheid te controleren aan de hand van gespecificeerde toleranties. Voor toepassingen met hoge precisie is het te overwegen om adaptieve besturingsalgoritmes te integreren die de walsparameters dynamisch kunnen aanpassen op basis van real-time feedback, waardoor het proces voor rondheidscorrectie verder geoptimaliseerd wordt.