Stel je een wereld voor waarin objecten niet alleen vorm krijgen, maar ook evolueren in de tijd. Dat is de belofte van 4D-printen - een revolutionaire sprong voorwaarts ten opzichte van traditioneel 3D-printen, waarbij tijd een transformerende dimensie is. Ontdek in dit artikel hoe deze baanbrekende technologie slimme materialen gebruikt om adaptieve, zelfassemblerende structuren te maken. Van medische stents tot ruimteweefsels, 4D printen is klaar om het landschap van productie en daarbuiten te veranderen. Ontdek de nieuwste ontwikkelingen en het toekomstige potentieel van deze fascinerende innovatie.

In februari 2011 introduceerde professor Skylar Tibbits, directeur van het Self-Assembly Lab aan het Massachusetts Institute of Technology (MIT) in de Verenigde Staten, het concept van vormgeving door zelfassemblage van materialen tijdens een TED-talk (Technology, Entertainment, Design), een non-profitorganisatie in de VS.

In 2013 keerde professor Tibbits terug op het TED-podium en presenteerde hij het concept van 4D-printen voor het eerst aan de wereld. Zijn toespraak trok veel aandacht in verschillende industrieën, waardoor hij werd erkend als de uitvinder van 4D-printen.

Sindsdien is 4D-printen wereldwijd in de belangstelling komen te staan en heeft de technologie zich snel ontwikkeld en bredere toepassingen gekregen. Professor Tibbits en zijn Self-Assembly Lab hebben, in samenwerking met Stratasys, het onderzoek voortgezet en tal van fysische modellen van 4D printen ontwikkeld, zoals te zien is in de figuren 8-1 tot 8-4.

Momenteel bevindt de 4D-printtechnologie zich nog in de verkennende fase en zijn er nog geen grootschalige productietoepassingen.

Het heeft echter een enorm potentieel om een revolutie teweeg te brengen in de productietechnologie en trekt de aandacht van meerdere landen over de hele wereld, vooral de Verenigde Staten en China, met opeenvolgende onderzoeksresultaten.

In 2011 startte het MIT een onderzoek naar 4D-printtechnologie; in 2014 onthulde het Amerikaanse bedrijf Nervous System de eerste 4D-geprinte holle jurk; in 2017 gebruikte de NASA 4D-printen om opvouwbare metalen weefsels te maken, zodat ze konden worden gebruikt voor de productie van verschillende ruimtevaartuigen; in 2016 paste een team van experts van het Xijing-ziekenhuis van de Vierde Militaire Medische Universiteit in China, in samenwerking met een lokaal nationaal kernlaboratorium, als eerste 4D-geprinte tracheale stents toe bij de behandeling van baby's met complexe aangeboren hartaandoeningen die gepaard gingen met ernstige bilaterale tracheale stenose.

Samengevat is 4D printen klaar om paradigma's te veranderen, het denken uit te breiden en te inspireren tot anticipatie en opwinding voor de toekomst.

Sinds professor Skylar Tibbits in 2013 voor het eerst het begrip 4D-printen introduceerde, is de definitie door een toenemend aantal wetenschappers geïnterpreteerd, wat heeft geleid tot een verscheidenheid aan beschrijvingen en enige discussie, zonder dat er consensus is bereikt. Het is de moeite waard om op te merken dat naarmate de 4D-printtechnologie zich blijft ontwikkelen, ook de conceptuele inhoud steeds verder wordt verrijkt.

Ten eerste geeft dit boek een uitgebreide uitleg van 4D printen zoals beschreven door professor Skylar Tibbits, en dat is als volgt: 4D printen is een nieuw proces dat een radicale verschuiving in additieve productie laat zien. Het omvat prints van meerdere materialen die in de loop van de tijd kunnen transformeren, of een op maat gemaakt materialensysteem dat van de ene vorm in de andere kan veranderen, direct vanaf het printbed.

Deze techniek biedt een gestroomlijnd traject van idee tot realiteit met prestatiegerichte functionaliteit die rechtstreeks in de materialen is ingebouwd.

De vierde dimensie wordt hier beschreven als de transformatie in de tijd, waarbij wordt benadrukt dat geprinte structuren niet langer gewoon statische, dode objecten zijn, maar programmeerbaar actief zijn en zelfstandig kunnen transformeren.4D Printing is een eerste blik in de wereld van evolueerbare materialen die kunnen reageren op gebruikersbehoeften of veranderingen in de omgeving.

De kern van deze technologie wordt gevormd door drie belangrijke eigenschappen: de machine, het materiaal en het geometrische 'programma'.

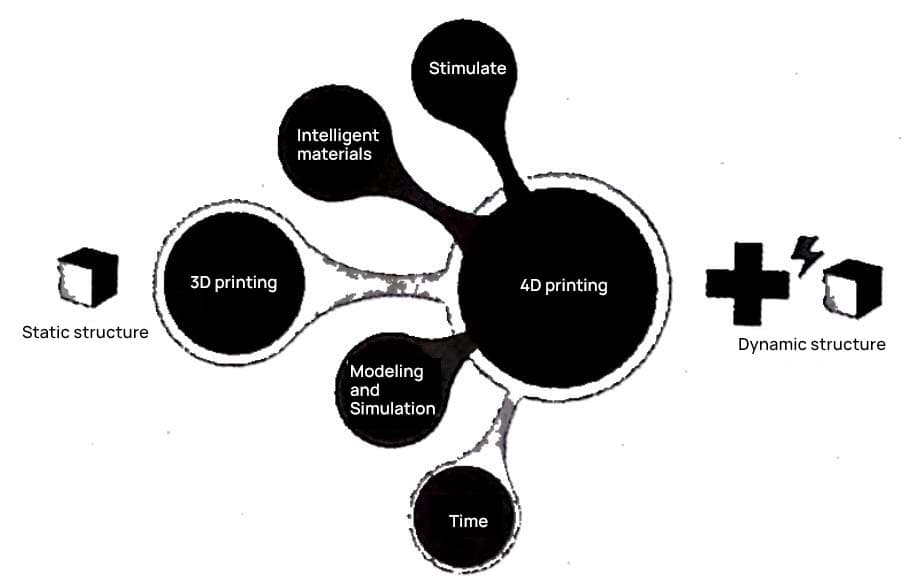

Professor Skylar Tibbits legt uit dat 4D printen fundamenteel verschilt van 3D printen (additive manufacturing). 4D printen vereist een evolueerbaar multimateriaal of op maat gemaakt materiaalsysteem dat, nadat het geproduceerd is door 3D printen, kan blijven evolueren in de tijd of transformeren van de ene vorm naar de andere.

Door prestatiegerichte eigenschappen rechtstreeks in het materiaalsysteem in te bouwen, biedt 4D printen een kortere weg van concept naar realiteit. De vierde dimensie van 4D printen, die kan worden omschreven als evolutie in de tijd, benadrukt dat de structuren die worden gecreëerd door 3D printen niet langer statisch zijn, maar kunnen worden geprogrammeerd voor autonome transformatie.

Er zijn drie belangrijke technologieën in 4D printen: de hardware, de materialen en de geometrische "programmering".

Om het concept van 4D printen, zoals uitgelegd door professor Skylar Tibbits, volledig te begrijpen, moet je de volgende nuances begrijpen:

De zogenaamde vierde dimensie verwijst naar de evolutie van het evolueerbare materiaalsysteem in de tijd, wat volgens professor Tibbits neerkomt op zelfassemblage, wat betekent dat het materiaalsysteem binnen een bepaalde tijd kan veranderen in de gewenste vorm op basis van softwaregedefinieerde modellen.

Het fundamentele verschil met 3D-printen ligt voornamelijk in een transformatieve verschuiving in de productiemethode. 3D-printen vereist een vooraf ontworpen driedimensionaal model en gebruikt vervolgens bijbehorende materialen om het vorm te geven, terwijl 4D-printen het ontwerp van het driedimensionale model direct in het materiaalsysteem integreert, waardoor het proces van "ontwerp" naar "fysiek object" wordt gestroomlijnd.

De drie belangrijkste technologieën waarnaar wordt verwezen zijn de volgende: Wat de apparatuur betreft, kunnen conventionele 3D-printers meestal direct of met kleine aanpassingen worden gebruikt; wat de materialen betreft, gaat het meestal om meerfasige composieten of evolueerbare materialen, ook bekend als slimme materialen of stimulus-responsieve materialen.

Deze verwijzen naar materialen die hun fysische of chemische eigenschappen (waaronder vorm, dichtheid, kleur, elasticiteit, geleidbaarheid, optische eigenschappen, elektromagnetische eigenschappen, enz.) autonoom kunnen veranderen onder vooraf bepaalde stimuli (zoals onderdompeling in water of blootstelling aan hitte, druk, elektriciteit, licht, enz.)

De huidige focus ligt voornamelijk op filamenteuze enkelvoudige ketens en velvormige dunne materialen, met als volgend onderzoeksdoel het creëren van complexere driedimensionale structuren.

Op dit moment is 4D-printen vooral bedreven in het printen van filamenteuze enkelvoudige ketens. De "geometrische programmering" verwijst naar de responsrelatie tussen de hierboven genoemde materiaalstimuli en fysische eigenschappen, waarbij het primaire responsmechanisme bestaat uit het genereren van gelokaliseerde karakteristieke spanningen (of mismatch spanningen) binnen het geprinte object tijdens of na het printproces.

Voor professor Skylar Tibbits en zijn Self-Assembly Lab worden de apparatuur en materialen voor 4D-printen geleverd door Stratasys, terwijl de geometrische "programmering" wordt geleverd door het onderzoeks- en ontwikkelingsteam van Autodesk. Ze hebben ook een nieuwe software ontworpen met de naam Cyborg. Figuur 8-5 illustreert de uitleg van professor Skylar Tibbits over 4D-printen op een intuïtievere manier.

In 2014 gaf professor Li Dicheng van de Xi'an Jiaotong Universiteit een beknopt concept van 4D-printen: 4D-printen verwijst naar de additieve productie van slimme materialen, wat betekent dat structuren die met 3D-printtechnologie zijn gemaakt na verloop van tijd van vorm en structuur kunnen veranderen als ze worden gestimuleerd door externe omgevingsfactoren. De extra dimensie die 4D printtechnologie toevoegt aan 3D printen is tijd.

Het initiële concept van 4D printen kan dus eenvoudigweg worden begrepen als "3D printen + tijd", waarbij de nadruk ligt op de vormverandering van onderdelen in de loop van de tijd met slimme materialen. Er wordt aangenomen dat naarmate het onderzoek naar 4D printen zich verder verdiept, het concept en de essentie ervan verder zullen worden verbeterd.

Een belangrijk onderdeel van 4D printen zijn slimme materialen. Aan het einde van de jaren 1980 introduceerden Amerikaanse en Japanse wetenschappers, geïnspireerd door bepaalde mogelijkheden die in de natuur werden aangetroffen, voor het eerst het concept van intelligentie op het gebied van materialen en structuren en stelden ze het innovatieve idee van slimme materiaalstructuren voor.

Deze systemen, ook wel intelligente of responsieve structuren genoemd, integreren detectie-elementen, actuatoren en bijbehorende signaalverwerkings- en regelcircuits in de materiaalstructuur. Ze zijn ontworpen om te reageren op mechanische, thermische, optische, chemische, elektrische en magnetische stimuli en controle.

Deze materialen zijn niet alleen in staat om belastingen te dragen, maar bezitten ook het vermogen om te herkennen, te analyseren, te verwerken en te controleren, en bieden multifunctionele eigenschappen zoals zelfdiagnose, zelfaanpassing, zelflering en zelfherstel.

Slimme materiaalstructuren vormen een interdisciplinair grensgebied dat een breed scala aan gebieden omvat, zoals mechanica, materiaalkunde, natuurkunde, biologie, elektronica, besturingswetenschappen, computerwetenschappen en technologie. Een aanzienlijk aantal experts uit deze disciplines over de hele wereld is actief betrokken bij het bevorderen van deze gebieden.

Er zijn talrijke classificaties voor slimme materialen, die op basis van hun functie en samenstelling grofweg kunnen worden ingedeeld in vormgeheugenmaterialen, elektroactieve polymeren, piëzo-elektrische materialen, elektrorheologische vloeistoffen en magnetostrictieve materialen, waarbij vormgeheugenmaterialen het meest worden gebruikt.

Vormgeheugenmaterialen omvatten vormgeheugenpolymeren (SMP's), vormgeheugenlegeringen (SMA's), vormgeheugenhydrogels (SMH's), vormgeheugenkeramiek (SMC's) en vormgeheugencomposieten (SMC's).

Vormgeheugenpolymeren (SMP's), ook bekend als polymeren met vormgeheugen, zijn polymere materialen die hun oorspronkelijke vorm onder bepaalde omstandigheden kunnen veranderen en fixeren, en vervolgens hun oorspronkelijke vorm terugkrijgen na stimulatie door externe omstandigheden zoals warmte, elektriciteit, licht of chemische inductie.

SMP-technologie maakt gebruik van moderne polymeerfysica, samen met synthese- en modificatietechnieken voor polymeren, om de moleculaire structuur van gewone polymere materialen, zoals polyethyleen, polyisopreen, polyester, copolyester, polyamide, copolyamide en polyurethaan, moleculair te ontwerpen en aan te passen.

Deze materialen hebben een specifieke vorm onder bepaalde omstandigheden (de begintoestand), die kan veranderen en gefixeerd kan worden (de vervormde toestand) wanneer de externe omstandigheden variëren. Als de externe omgeving weer op een specifieke manier verandert, kunnen ze omkeerbaar terugkeren naar de begintoestand, waardoor de cyclus van het onthouden van de begintoestand, het fixeren van de vervormde toestand en vervolgens terugkeren naar de begintoestand wordt voltooid.

SMP's worden gecategoriseerd op basis van het soort stimuli waar ze op reageren, waaronder thermisch geïnduceerde SMP's, elektrisch geïnduceerde SMP's, door licht geïnduceerde SMP's en chemisch geïnduceerde SMP's.

Thermisch geïnduceerde SMP's vervormen boven kamertemperatuur en kunnen de vervorming fixeren tijdens opslag voor langere perioden. Bij verhitting tot een specifieke reactietemperatuur herstellen de componenten snel hun oorspronkelijke vorm.

Deze polymeren worden veel gebruikt op verschillende gebieden zoals gezondheidszorg, sport, bouw, verpakking, auto's en wetenschappelijke experimenten, waaronder medische hulpmiddelen, schuimplastic, stoelkussens, optische media voor informatieopslag en alarmen.

De vormgeheugenfunctie van thermisch geïnduceerde SMP's is voornamelijk afkomstig van twee onverenigbare fasen in het materiaal: de vaste fase die de vorm van het gegoten product behoudt en de omkeerbare fase die zachter en harder wordt bij temperatuurveranderingen. De vaste fase is verantwoordelijk voor het onthouden en herstellen van de oorspronkelijke vorm, terwijl de omkeerbare fase ervoor zorgt dat het product van vorm kan veranderen.

Op basis van de structurele kenmerken van de vaste fase kunnen thermisch geïnduceerde SMP's verder worden onderverdeeld in thermohardende en thermoplastische categorieën. Daarnaast is er het zogenaamde "koud vervormen" vormgeheugenpolymeer, waarbij bepaalde thermoplastische harsen koud worden verwerkt onder temperatuur T om een hoge elastische vervorming te verkrijgen en vervolgens worden afgekoeld om een vervormde toestand te verkrijgen.

Bij heropwarming boven temperatuur TgHet materiaal kan ook terugkeren naar zijn oorspronkelijke vorm.

Elektrisch geïnduceerde SMP's zijn composieten van thermisch geïnduceerde polymeermaterialen met vormgeheugen en geleidende stoffen zoals geleidend roet, metaalpoeder en geleidende polymeren. Hun geheugenmechanisme is identiek aan dat van thermisch geïnduceerde vormgeheugenpolymeren. Het composietmateriaal gebruikt warmte gegenereerd door een elektrische stroom om de temperatuur van het systeem te verhogen en vormherstel te induceren.

Daarom bezit het zowel geleidende eigenschappen als een uitstekende vormgeheugenfunctie, voornamelijk gebruikt in elektronica, communicatie en instrumentatie, zoals elektronische kathodestraalbuizen en materialen voor elektromagnetische afscherming.

Fotogevoelige SMP's bevatten specifieke fotochrome groepen (PCG's) in de hoofd- en zijketens van het polymeer. Bij blootstelling aan UV-licht ondergaan PCG's een foto-isomerisatiereactie, waardoor de toestand van de molecuulketen aanzienlijk verandert.

Macroscopisch vertoont het materiaal een lichtgeïnduceerde vormverandering. Wanneer de blootstelling aan licht stopt, reageren de PCG's omkeerbaar, waardoor de moleculaire toestand en het materiaal terugkeert naar zijn oorspronkelijke vorm. Dergelijke materialen worden gebruikt voor afdrukken, optische registratie, lichtgestuurde moleculaire kleppen en systemen voor gecontroleerde vrijgave van medicijnen.

Chemisch geïnduceerde SMP's worden geactiveerd door veranderingen in het omringende medium om materiaalvervorming en vormherstel mogelijk te maken. Veel voorkomende chemische prikkels zijn pH-veranderingen, ionenuitwisseling, chelatiereacties, faseovergangen en redoxreacties.

Deze materialen omvatten gedeeltelijk verzeept polyacrylamide, polyvinylalcohol en mengsels van polyacrylzuur in filmvorm en worden gebruikt op gespecialiseerde gebieden zoals scheidingsmembranen voor eiwitten of enzymen en chemische motoren.

Vormgeheugenlegeringen (SMA's) zijn materialen die zijn samengesteld uit twee of meer metalen onderdelen die een vormgeheugeneffect (SME) vertonen door thermo-elastische martensitische fasetransformaties en hun omgekeerde.

SMA's bieden de beste vormgeheugenprestaties onder de vormgeheugenmaterialen. Thermo-elastisch martensieteenmaal gevormd, blijft groeien als de temperatuur daalt en neemt af bij verhitting en verdwijnt in een volledig omkeerbaar proces. Het verschil in vrije energie werkt als de drijvende kracht voor de fasetransformatie.

SMA's worden ingedeeld in drie klassen op basis van hun vervormingskenmerken:

Eenrichtingsvormgeheugeneffect: SMA's vervormen bij lagere temperaturen en krijgen hun oorspronkelijke vorm terug bij verhitting, waarbij ze alleen tijdens het verhittingsproces een vormgeheugeneffect vertonen.

Tweezijdig vormgeheugeneffect: Bepaalde legeringen herstellen hun fasevorm bij hoge temperatuur na verhitting en keren terug naar hun fasevorm bij lage temperatuur na afkoeling.

Volledig vormgeheugeneffect: Bij verhitting krijgt het materiaal zijn fasevorm bij hoge temperatuur terug en bij afkoeling gaat het over in een fasevorm bij lage temperatuur met dezelfde geometrie maar tegengestelde oriëntatie.

Tot op heden zijn er meer dan 50 soorten legeringen met vormgeheugeneffecten ontdekt. In 1969 werd het vormgeheugeneffect van een nikkel-titaniumlegering voor het eerst industrieel toegepast, wat leidde tot de creatie van een uniek pijpkoppelingsapparaat.

Door andere elementen toe te voegen aan de nikkel-titaniumlegering werden nieuwe op nikkel-titanium gebaseerde legeringen met vormgeheugen, zoals nikkel-titanium-koper, nikkel-titanium-ijzer en nikkel-titanium-chroom verder ontwikkeld en onderzocht. Daarnaast zijn er andere soorten legeringen met vormgeheugen, waaronder koper-nikkel, koper-aluminium, koper-zink en legeringen op ijzerbasis (Fe-Mn-Si, Fe-Pd).

SMA's worden veel gebruikt in de ruimtevaart, mechanische elektronica, biomedische techniek, bruggenbouw, de auto-industrie en in het dagelijks leven.

Hydrogelen zijn een soort zeer hydrofiele driedimensionale netwerkgel die snel kunnen opzwellen in water en een aanzienlijk volume water kunnen vasthouden zonder in opgezwollen toestand op te lossen. De wateropname hangt nauw samen met de mate van verknoping; hoe hoger de verknoping, hoe lager de wateropname. Hydrogels kunnen worden onderverdeeld in traditionele hydrogels en milieuvriendelijke hydrogels op basis van hun reactie op externe stimuli.

Traditionele hydrogelen zijn niet gevoelig voor omgevingsveranderingen zoals temperatuur of pH; ze passen zich aan door de verknoping van macromoleculen te veranderen om water op te vangen en af te geven (waardoor ze gestimuleerd worden), waardoor ze krimpen en uitzetten om structurele overgangen te vergemakkelijken.

Hydrogels die reageren op omgevingsfactoren zijn daarentegen in staat om kleine veranderingen of stimuli in de externe omgeving te detecteren (zoals temperatuur, pH, licht, elektriciteit, druk, etc.) en te reageren met significante veranderingen in fysische en chemische eigenschappen, zelfs abrupte transformaties. Het kenmerkende van deze hydrogels is de opmerkelijke verandering in hun zwelgedrag als reactie op omgevingsfactoren.

Op basis van de verschillende responsmechanismen van deze twee soorten hydrogels zijn vormgeheugenhydrogels ontwikkeld die kunnen worden gebruikt als sensoren, regelschakelaars, enz.

SMC's vertonen vormgeheugeneffecten die op de volgende manieren verschillen van SMP's en SMA's. Ten eerste hebben SMC's een kleinere vervormingscapaciteit: Ten eerste hebben SMC's een kleinere vervormingscapaciteit; ten tweede ervaren SMC's verschillende gradaties van onomkeerbare vervorming bij elke vormgeheugen- en herstelcyclus en als het aantal cycli toeneemt, groeit de cumulatieve vervorming, wat uiteindelijk leidt tot scheurvorming.

SMC's kunnen worden geclassificeerd op basis van het mechanisme van het genereren van vormgeheugeneffect in visco-elastische vormgeheugenkeramiek, martensitische fasetransformatie vormgeheugenkeramiek, ferro-elektrische vormgeheugenkeramiek en ferromagnetische vormgeheugenkeramiek.

Visco-elastische vormgeheugenkeramiek omvat kobaltoxide, aluminiumoxide, siliciumcarbide, siliciumnitride en mica-glaskeramiek. Wanneer deze materialen worden verwarmd tot een bepaalde temperatuur, worden ze vervormd onder belasting, waarbij de externe kracht de vervorming in stand houdt. Bij afkoeling en vervolgens opwarming tot een bepaalde temperatuur neemt de vervorming van de keramiek weer de oorspronkelijke vorm aan.

Studies suggereren dat visco-elastische vormgeheugenkeramiek twee structuren bevat - kristallijn en glasachtig - en dat de elastische energie die het vormherstel aandrijft in één van deze structuren wordt opgeslagen, terwijl de vervorming in de andere structuur plaatsvindt.

Martensitische vormgeheugenkeramiek, zoals ZrO2BaTiO3KNbO3PbTiO3worden voornamelijk gebruikt in actuatorelementen voor energieopslag en gespecialiseerde functionele materialen.

Ferro-elektrische vormgeheugenkeramiek verwijst naar keramiek die vormgeheugeneigenschappen vertoont wanneer hun oriëntatie verandert onder een extern elektrisch veld. De fasegebieden van ferro-elektrische vormgeheugenkeramiek omvatten para-elektrische, ferro-elektrische en antiferro-elektrische stoffen, met faseovergangen zoals para-elektrisch-ferroelektrische en antiferroelektrisch-ferroelektrische transformaties.

Deze faseovergangen kunnen worden geïnduceerd door een elektrisch veld of door het schakelen of heroriënteren van polaire magnetische domeinen. Hoewel ferro-elektrische vormgeheugenkeramiek minder vervormt dan vormgeheugenlegeringen, heeft het een snelle reactietijd.

Ze kunnen ook omkeerbare overgangen ondergaan zoals paramagnetisch-ferromagnetisch, paramagnetisch-antiferromagnetisch, of van geordende naar ongeordende orbitale toestanden, meestal gepaard gaand met herstelbare roostervervormingen.

Objecten die met 4D printen zijn gemaakt, zijn slimme producten die zich kunnen aanpassen en zelfhelend zijn. Ze zijn op grote schaal toepasbaar in verschillende sectoren, waaronder kunstmatige weefsels en organen, medische apparatuur, autotransport, precisiemachines, lucht- en ruimtevaart, defensie-industrie, maar ook in de mode-, meubel- en bouwindustrie. Hier zijn zeven specifieke toepassingsvoorbeelden:

Nervous System, in 2007 opgericht in de Verenigde Staten door Jessica en Jessie, beiden afgestudeerd aan MIT en Jessica heeft een graad in architectuur van dezelfde instelling als professor Skylar Tibbits, begon in 2014 met het gebruik van een speciale stof om jurken te maken door middel van 4D-printen. De jurk, zoals te zien in Figuur 8-6, bestaat uit een rasterstructuur van 2.279 driehoeken en 3.316 scharnierpunten, zoals te zien is in Figuur 8-7.

De spanning tussen de driehoeken en scharnierpunten past zich aan de lichaamsvorm van de draagster aan, zodat de jurk goed past, zelfs bij veranderingen in gewicht. Deze jurk pakt niet alleen pasvormproblemen aan, maar past zich ook aan de lichaamsvorm van de drager aan. De jurk is gemaakt met behulp van SLS 3D-printtechnologie, waarbij ongesinterd poeder na het printen eruit valt, wat resulteert in een in elkaar grijpende vezelstructuur.

Nervous System ontwikkelde ook een applicatie waarmee gebruikers een 3D-scan van hun lichaam kunnen maken, de maat en vorm van de stof kunnen kiezen en een unieke 4D-geprinte jurk op maat kunnen maken. Momenteel wordt deze 4D-geprinte jurk permanent verzameld door vier musea of galerieën.

In 2017 rapporteerde een onderzoeksteam onder leiding van Raul Polit Casillas van NASA's Jet Propulsion Laboratory de creatie van een opvouwbare metalen stof met behulp van 4D-printtechnologie, zoals te zien is in Afbeelding 8-8. De stof heeft kleine zilveren metalen vierkantjes aan de voorkant en zwarte geweven metalen draden aan de achterkant, zoals te zien is in Afbeelding 8-9. De stof heeft kleine zilveren metalen vierkantjes aan de voorkant en zwarte geweven metalen draden aan de achterkant, zoals te zien is in Afbeelding 8-9.

Deze structuur is aanzienlijk beter bestand tegen invloeden van buitenaf en is ook geschikt voor toepassing op oppervlakken van ruimtevaartuigen of ruimtepakken van astronauten. De structuur kan licht weerkaatsen (metalen vierkante zijde) en warmte absorberen (metalen draadzijde), en heeft vijf eigenschappen: fysieke schokbestendigheid, vouwbaarheid als van een doek, treksterkte als van staal, breking van intens licht en passief thermisch beheer.

Dankzij passief thermisch beheer kan het ruimteschip een minimaal temperatuurverschil met de externe omgeving handhaven, waardoor een dynamisch evenwicht wordt bereikt wanneer dit materiaal als bedekking wordt gebruikt.

NASA verwacht dat deze metalen stof in verschillende domeinen zal worden gebruikt, waaronder opvouwbare en vormverplaatsbare grote antennes, thermische isolatie voor ruimtevaartuigen die koude, ijzige planeten/manen bezoeken, maar ook flexibele isolatiematten voor astronauten, miniatuur meteorietschilden voor ruimtevaartuigen en ruimtepakken.

Bovendien kan dit innovatieve materiaal worden gebruikt in vliegtuigen op ijzige manen/planeten, waarbij opvouwbare "voeten" worden gemaakt die zich aanpassen aan ruwe planeetoppervlakken, waardoor bepaalde fysieke schade wordt voorkomen en het verzamelen van monsters wordt vergemakkelijkt.

Op 28 maart 2016 gebruikten thoraxchirurgen van het Tangdu Ziekenhuis dat verbonden is aan de Vierde Militaire Medische Universiteit de allernieuwste 4D-printtechnologie om het lijden te verlichten van een patiënt met tracheomalacie veroorzaakt door tracheale endobronchiale tuberculose. Het aangetaste tracheale segment overschreed de maximaal toegestane lengte voor resectie, waardoor verwijdering onmogelijk was.

Traditionele stentimplantatie kan leiden tot complicaties zoals moeite met expectoratie. Internationaal rapporteerde de Universiteit van Michigan een vergelijkbaar geval in The New England Journal of Medicine, waar experts een externe stentophanging ontwierpen voor een patiënt met een linker bronchiale aandoening van slechts 1-1,5 cm, terwijl deze patiënt een laesie van 6 cm in de luchtpijp had, wat een grotere uitdaging vormde.

Na zorgvuldige analyse van de ziektekenmerken creëerden Dr. Li Xiaofei, adjunct-directeur Huang Lijun en Dr. Wang Lei van de afdeling thoraxchirurgie van het Tangdu Ziekenhuis, in samenwerking met professor Cao Tiesheng en arts Yang Guanying van het 3D Printing Research Center van de Vierde Militaire Medische Universiteit, een 3D-geprint tracheamodel.

Na een grondige beoordeling besloten ze door te gaan met de externe stent suspension operatie. Ze werkten ook samen met het team van professor He Jiankang van de Xi'an Jiaotong Universiteit om een 4D-geprinte biologisch afbreekbare tracheale stent op maat te maken voor de patiënt, zoals getoond in afbeelding 8-10.

Met behulp van de 4D-geprinte biologisch afbreekbare tracheale stent aan de verzwakte luchtpijp omsluiten en hechten op zijn plaats, werd de ingeklapte luchtpijp ondersteund, en de vernauwde luchtweg werd geopend. Grondige preoperatieve communicatie met de patiënt en familie werd uitgevoerd, zoals geïllustreerd in figuur 8-11.

De operatie was een succes en de patiënt herstelde postoperatief goed.

De afbraakperiode van de stent kan worden geregeld door het type en moleculaire gewicht van het biomateriaal te regelen, zodat het geleidelijk kan afbreken en in de komende 2-3 jaar door het lichaam kan worden opgenomen, waardoor de patiënt de pijn van een tweede operatie om de stent te verwijderen bespaard blijft.

Deze operatie was internationaal de eerste in zijn soort, waarbij een externe stent werd opgehangen aan een extreem langgerekt zacht segment van de luchtpijp. In september van dat jaar werkten artsen van het Xijing-ziekenhuis van de vierde militaire medische universiteit samen met het He Jiankang-team van de Xi'an Jiaotong-universiteit.

Met behulp van een vergelijkbare 4D-geprinte absorbeerbare tracheale stent voerden ze een stent suspension operatie uit bij een 5 maanden oude zuigeling die leed aan een complexe aangeboren hartaandoening in combinatie met ernstige bilaterale bronchiale stenose.

In 2019 werkte professor Liu Liwu van het Harbin Institute of Technology samen met klinische experts van het First Affiliated Hospital van de Harbin Medical University om Fe3O4 magnetische deeltjes op te nemen in een vormgeheugenpolymelkzuurmatrix. Ze ontwierpen en 4D-printten een aanpasbare, biologisch afbreekbare SMP occluder die op afstand en gecontroleerd kan worden ingezet onder een specifieke magnetische veldsterkte.

Ze voerden ook in vitro haalbaarheidsexperimenten uit met de 4D-geprinte SMP occluder om de eenvoud van het implementatieproces te testen, zoals te zien is in afbeelding 8-12. De SMP occluder kon soepel worden verpakt, toegediend en losgelaten via een katheter, waarbij het plaatsingsproces binnen 16 seconden werd voltooid.

Op de IEEE International Conference on Robotics and Automation in 2013 liet Samuel M. Felton van het Institute for Biologically Inspired Engineering van de Harvard School of Engineering and Applied Sciences een robotisch zelfassemblagesysteem zien dat was gemaakt met behulp van 4D-printtechnologie.

Op het gebied van robotica, dat hoge structurele prestaties, automatisering en intelligentie vereist, worden vaak verrassende effecten waargenomen bij het combineren van vormgeheugenpolymeren, waarbij het zelfassemblagesysteem voor robots bijzonder significant is. Dit 4D-geprinte zelfassemblagesysteem combineert stijve vlakke materialen met SMP's en maakt opeenvolgende vouw-, hoekcontrole- en sleufacties mogelijk na externe stimulatie.

Figuren 8-13(a) tonen een wormachtige robot uitgerust met een 4D-geprint robot zelfassemblagesysteem, in staat om zich te vouwen tot een functionele vorm die beweegt bij voldoende elektrische stroom; Figuur 8-13(b) toont dezelfde wormachtige robot die zijn zelfaandrijving demonstreert bij een snelheid van 2µm/s. Dergelijke zelfassemblerende robots kunnen materiaal-, verwerkings- en transportkosten verlagen en hebben veelbelovende vooruitzichten voor het verkennen van beperkte gebieden.

In 2017 deponeerde professor Zhao Xuanhe van het Massachusetts Institute of Technology genetisch traceerbare microben op een vochtinert materiaal met behulp van een 3D-printproces, waardoor een biohybride film ontstond met een ongelijkmatige microbiële meerlagenstructuur. Door gebruik te maken van het hygroscopische en bioluminescente gedrag van levende cellen, kan deze biohybride film binnen enkele seconden reageren op vochtigheidsgradiënten in de omgeving.

Het verandert omkeerbaar de vorm van de meerlagige structuur en de intensiteit van de bioluminescentie, waardoor open, ventilerende flappen ontstaan bij een hoge luchtvochtigheid, zoals afgebeeld in afbeelding 8-14. Deze biohybride film werd verwerkt tot vochtgevoelige sportkleding om de atletische ervaring te verbeteren, zoals te zien is in afbeelding 8-15.

Aangezien de depositie van deze meerlaagse structuur een additieve productie van vochtgevoelige slimme materialen is, kan dit 3D printproces ook 4D printen genoemd worden.

In 2020 demonstreerde het team van professor H. Jerry Qi aan het Georgia Institute of Technology een methode voor het ontwerpen en vervaardigen van zelfvervormende structuren die in staat zijn tot grote vervormingen en een hoge modulus. Ze printten de ontworpen structuren met behulp van multi-materiaal DIW-processen met composietinkten bestaande uit een hoge volumefractie oplosmiddel, fotopolymeerbare harsen, korte glasvezels en gasvormig silica.

Tijdens het printen werden de glasvezels uitgelijnd door middel van shear-geïnduceerde oriëntatie via de spuitmond, wat resulteerde in zeer anisotrope mechanische eigenschappen. Het oplosmiddel werd vervolgens verdampt, waardoor de uitgelijnde glasvezels anisotroop krompen in zowel parallelle als loodrechte richtingen. Een daaropvolgende stap na uitharding verhoogde de stijfheid van het composietmateriaal verder van ongeveer 300 MPa tot ongeveer 4,8 GPa.

Het druk- en vervormingsproces, geïllustreerd in Figuur 8-16, is hierboven beschreven. Er werd een eindige elementen analysemodel ontwikkeld om de effecten van oplosmiddel, vezelinhoud en vezeloriëntatie op vormveranderingen te voorspellen.

De resultaten bevestigden dat de anisotrope volumetrische krimp kan fungeren als een actief scharnier, waardoor zelftransformatie van complexe structuren met grote vervorming en hoge modulus mogelijk wordt. Deze structuren tonen potentiële toepassingen in lichtgewicht constructies met draagvermogen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.