Geïntrigeerd door de kracht en precisie van 5-assig bewerken? In deze blogpost duiken we diep in de grondbeginselen van deze geavanceerde productietechniek. Onze deskundige werktuigbouwkundig ingenieur beschrijft de concepten, processen en voordelen die van 5-assig bewerken een revolutie in de industrie maken. Bereid u voor op het uitbreiden van uw kennis en ontdek hoe deze technologie een revolutie teweegbrengt in de manier waarop we complexe onderdelen maken met ongeëvenaarde nauwkeurigheid en efficiëntie.

5-assig bewerken verwijst naar het gebruik van CNC-systemen om snijgereedschappen of werkstukken gelijktijdig langs vijf verschillende assen te verplaatsen. Met deze machines kan het snijgereedschap het werkstuk vanuit bijna elke richting benaderen, wat resulteert in nauwkeurigere en complexere onderdelen.

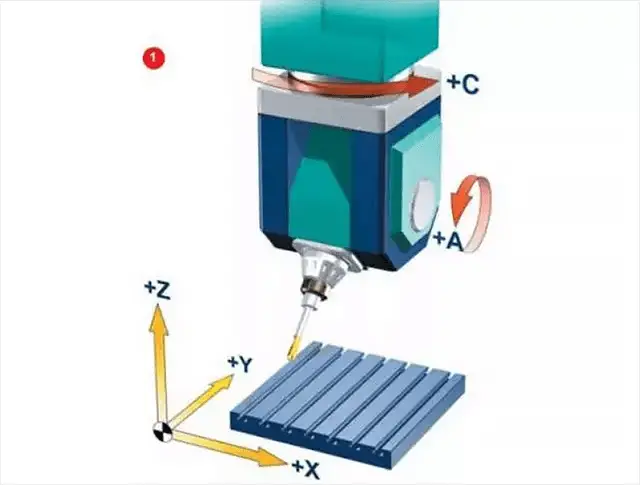

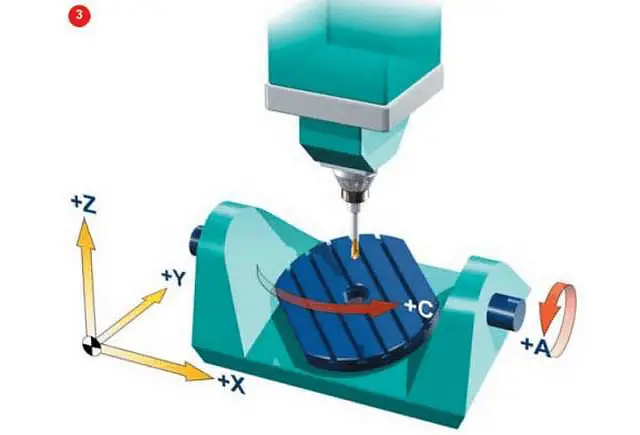

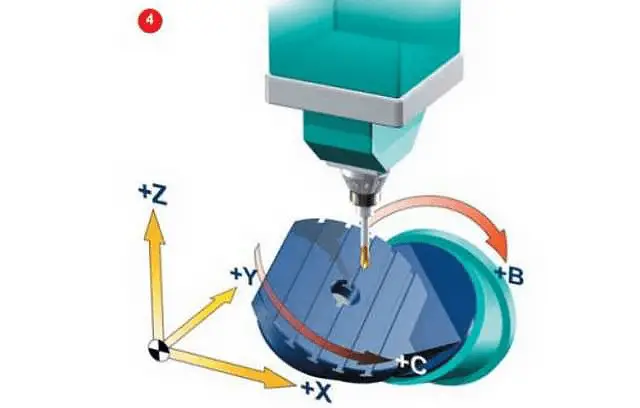

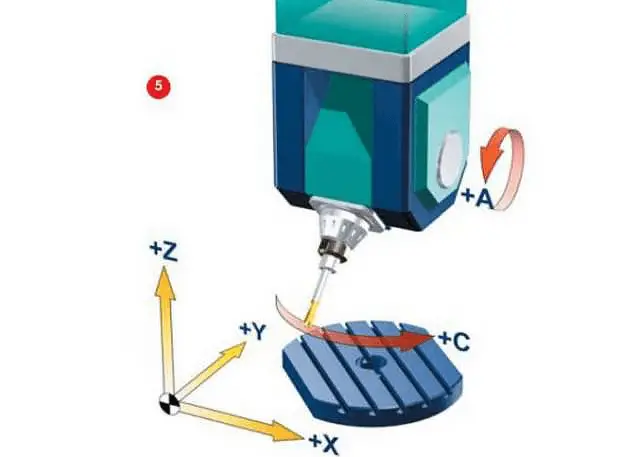

De vijf bewegingsassen zijn:

Door rotaties langs de A- en B-as te integreren, bereiken 5-assige machines hogere precisieniveaus en kunnen ze complexere vormen maken. Deze extra flexibiliteit kan de insteltijden verkorten, de oppervlaktekwaliteit verbeteren en producten met nauwere toleranties maken.

Simultaan 5-assig bewerken is een specifieke methode waarbij alle vijf de assen tegelijkertijd bewegen tijdens het bewerkingsproces. In tegenstelling tot traditionele 3-assige of geïndexeerde 5-assige bewerkingsmethoden, biedt simultaan 5-assig bewerken een continue meerassige beweging, wat resulteert in een vloeiend en doorlopend snijpad.

Deze benadering maakt nog complexere productgeometrieën en nauwere toleranties mogelijk door de hoekpositie van het snijgereedschap ten opzichte van het werkstuk altijd te controleren. Gelijktijdig 5-assig bewerken vermindert het risico op botsingen tussen gereedschappen aanzienlijk, maakt meerdere setups overbodig en maakt kortere en stijvere gereedschappen mogelijk, wat trillingen vermindert en tot een betere oppervlaktefinish leidt.

Samengevat biedt 5-assig bewerken talloze voordelen, zoals grotere nauwkeurigheid, flexibiliteit en efficiëntie. Door simultane 5-assige bewerkingstechnieken toe te passen worden de grenzen nog verder verlegd, waardoor fabrikanten complexere en ingewikkelder onderdelen kunnen produceren met een hogere nauwkeurigheid.

5-assig verspanen omvat snijprocessen die gebruikmaken van bewegingen in meerdere richtingen, wat meer flexibiliteit en precisie mogelijk maakt. Snijgereedschappen worden in vijf assen bediend in plaats van de traditionele drie, wat niet alleen lineaire bewegingen langs de X-, Y- en Z-as omvat, maar ook rotatie rond de A- en B-as. Dankzij deze grotere bewegingsvrijheid kunnen complexe geometrieën efficiënter en nauwkeuriger worden bewerkt.

Belangrijke aspecten van snijprocessen bij 5-assig bewerken zijn onder andere:

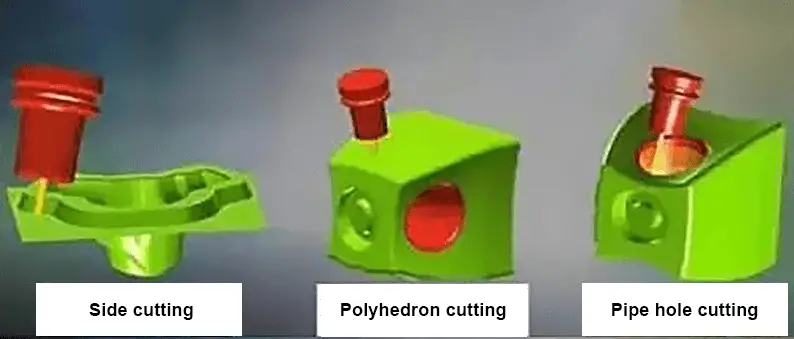

Freesprocessen in 5-assige bewerkingscentra omvatten verschillende technieken waarmee ingewikkelde en nauwkeurige geometrieën kunnen worden gemaakt. Deze processen worden vaak uitgevoerd met CNC-machines (Computer Numerical Controlled), die een hoge mate van nauwkeurigheid, herhaalbaarheid en efficiëntie garanderen. Enkele van de meest voorkomende freesbewerkingen bij 5-assig bewerken zijn:

De complexiteit van 5-assig bewerken vereist geavanceerde opstellingen om ervoor te zorgen dat het werkstuk tijdens de processen nauwkeurig gepositioneerd en stevig vastgehouden wordt. Er zijn verschillende soorten opstellingen die vaak gebruikt worden in 5-assige bewerkingscentra, waaronder:

Het kiezen van de juiste opstelling voor een specifieke bewerking hangt af van verschillende factoren, zoals de complexiteit van het onderdeel, de beschikbare apparatuur en het gewenste precisieniveau. De juiste opstellingskeuze kan van grote invloed zijn op de kwaliteit van het eindproduct en de bewerkingstijd en het gebruik van middelen verkorten.

Om 5-assig bewerken echt te begrijpen, moeten we eerst begrijpen wat een 5-assige bewerkingsmachine is. Zoals de naam al aangeeft, omvat 5-assig bewerken de toevoeging van twee roterende assen aan de drie gebruikelijke lineaire assen X, Y en Z.

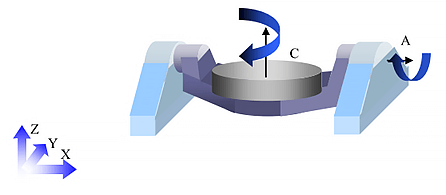

De twee roterende assen (A-, B- en C-as) hebben verschillende bewegingsmodi om te voldoen aan de technische vereisten van verschillende producten.

Fabrikanten van werktuigmachines streven er voortdurend naar om nieuwe bewegingsmodi te ontwikkelen om te voldoen aan verschillende vereisten in het mechanisch ontwerp van 5-assige bewerkingsgereedschappen.

Samenvattend zijn er momenteel verschillende soorten 5-assige bewerkingsmachines op de markt. Hoewel hun mechanische structuur varieert, zijn de belangrijkste vormen onder andere:

Twee roterende coördinaten regelen direct de richting van de gereedschapsas (dubbele pendelkopvorm)

De twee coördinaatassen bevinden zich bovenaan het gereedschap, maar de rotatieas staat niet loodrecht op de lineaire as (Nutate swing head vorm)

Twee roterende coördinaten regelen direct de rotatie van de ruimte (dubbele draaitafelvorm)

De twee coördinaatassen liggen op de werktafel, maar de rotatie-as staat niet loodrecht op de lineaire as (Nutate werkbankvorm)

Twee roterende coördinaten, de ene werkend op het gereedschap en de andere werkend op het werkstuk (een zwenk- en een rotatievorm)

*Termen: Als de rotatie-as niet loodrecht op de lineaire as staat, wordt hij beschouwd als een "nootvormige" as.

Nu we de 5-assige bewerkingsmachines hebben begrepen, moeten we ons verdiepen in hun bewegingen.

Maar met zo'n grote verscheidenheid aan machinestructuren, welke unieke eigenschappen kunnen ze dan vertonen tijdens het bewerken?

Wat zijn de voordelen in vergelijking met traditionele 3-assige bewerkingsmachines?

Laten we nu de hoogtepunten van de 5-assige bewerkingsmachine bekijken.

Als we het hebben over de eigenschappen van 5-assige bewerkingsmachines, is het belangrijk om ze te vergelijken met traditionele 3-assige machines.

3-assige verwerkingsapparatuur komt vaker voor in de productie en er zijn verschillende vormen, zoals verticaal, horizontaal en portaal.

De gangbare bewerkingsmethoden zijn onder andere eind- en zijsnijden met een eindfrees en profileren met een kogelfrees.

Maar ongeacht de vorm of methode is er één gemeenschappelijk kenmerk: de richting van de gereedschapsas blijft onveranderd tijdens het bewerkingsproces.

De bewerkingsmachine kan het gereedschap alleen verplaatsen in het ruimtelijke rechthoekige coördinatensysteem door interpolatie van de drie lineaire assen X, Y en Z.

Daarom komen bij bepaalde producten de nadelen van de 3-assige bewerkingsmachine aan het licht, zoals een laag rendement, slechte oppervlaktekwaliteit en zelfs het onvermogen om het product te bewerken.

Vergeleken met CNC-bewerkingsmachines met 3 assen bieden 5-assige bewerkingscentra de volgende voordelen:

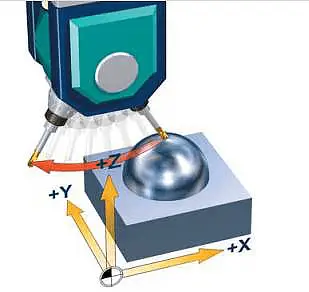

Zoals in de figuur te zien is, wordt in de 3-assige snijmodus aan de linkerkant, wanneer de snijtang naar de punt of rand van het werkstuk beweegt, verslechteren de snijcondities geleidelijk.

Om de beste snijtoestand te behouden, moet de tafel gedraaid worden.

Om een onregelmatig vlak volledig te bewerken, moet de werktafel meerdere keren in verschillende richtingen gedraaid worden.

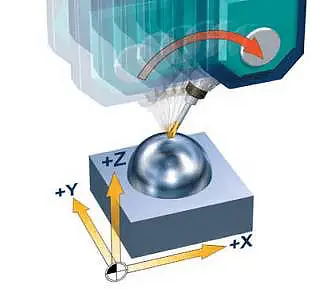

Het is te zien dat de vijfassige bewerkingsmachine ook de situatie kan voorkomen waarin de lineaire snelheid van het middelpunt van de kogelkopfrees nul is, wat resulteert in een betere oppervlaktekwaliteit.

Zoals de bovenstaande figuur laat zien, kan de 3-assige apparatuur voor onderdelen voor de lucht- en ruimtevaart, zoals waaiers, bladen en schoepen, door interferentie niet voldoen aan de verwerkingseisen.

Het 5-assig bewerkingsgereedschap kan aan deze eis voldoen.

Bovendien kan de 5-assige bewerkingsmachine ook kortere gereedschappen gebruiken voor de bewerking, wat de stijfheid van het systeem vergroot, het aantal benodigde gereedschappen vermindert en speciaal gereedschap overbodig maakt.

Voor bedrijfseigenaren betekent dit een kostenbesparing op gereedschapskosten bij het gebruik van 5-assige bewerkingsmachines.

Zoals te zien is in de bovenstaande afbeelding, kan het 5-assig bewerkingscentrum ook het ombouwen van de machine verminderen en de bewerkingsnauwkeurigheid verbeteren.

Bij de eigenlijke verwerking is slechts één klemming nodig, waardoor de nauwkeurigheid gemakkelijker te garanderen is.

Bovendien zijn door de verkorting van de bewerkingsketen en de vermindering van het aantal apparaten voor het 5-assig bewerkingscentrum ook het aantal opspanmiddelen, de werkplaatsruimte en de onderhoudskosten verminderd.

Dit betekent dat je minder armaturen en werkplaatsruimte kunt gebruiken en lagere onderhoudskosten hebt voor een efficiëntere verwerking van hogere kwaliteit!

Zoals de afbeelding laat zien, kan de 5-assige machine snijden via de zijkant van het gereedschap, wat resulteert in een verbeterde bewerkingsefficiëntie.

De volledige bewerkingscapaciteit van de 5-assige CNC-machine tool verkort het productieproces aanzienlijk en stroomlijnt het productiebeheer en de planning.

De voordelen worden steeds duidelijker voor complexere werkstukken in vergelijking met traditionele methodes met verspreide processen.

Voor bedrijven in de lucht- en ruimtevaart en de auto-industrie houdt de ontwikkeling van nieuwe producten vaak het volgende in complexe vormen en hoge precisievereisten.

In deze gevallen kan het gebruik van een 5-assig CNC bewerkingscentrum, met zijn hoge flexibiliteit, precisie en complete bewerkingsmogelijkheden, de nauwkeurigheids- en cyclusproblemen bij het bewerken van complexe onderdelen effectief aanpakken.

Dit verkort op zijn beurt de ontwikkelingscyclus aanzienlijk en verbetert de slagingskans van de ontwikkeling van nieuwe producten.

Het is echter belangrijk op te merken dat 5-assige machines complexer zijn dan hun 3-assige tegenhangers, met betrekking tot gereedschapshouding, CNC, CAM-programmering en nabewerking.

Daarnaast zijn er problemen met ware en onechte 5-assig. Het onderscheid tussen ware en onechte 5-assig ligt in de aan- of afwezigheid van de RTCP-functie.

Om RTCP en hoe het wordt geproduceerd en toegepast beter te begrijpen, duiken we in de structuur van de bewerkingsmachine en de post-processing van de programmering.

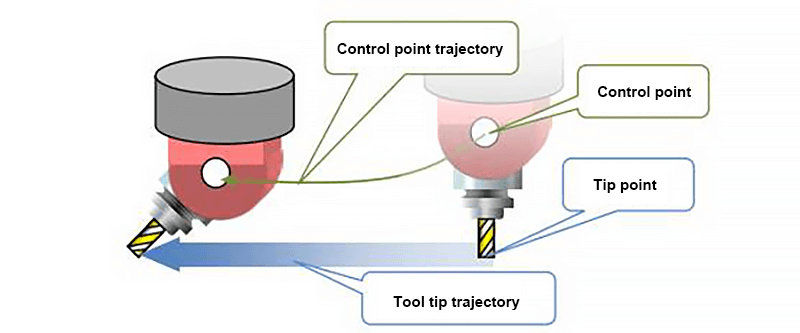

RTCP, wat staat voor Rotated Tool Center Point, is een cruciaal aspect van hoogwaardige 5-assige machines. CNC systemen. Het is ook bekend als de tooltip volgfunctie.

Bij 5-assig bewerken veroorzaakt de roterende beweging van het gereedschap extra bewegingen van de gereedschapspunt, wat de plaats van de snijkant en de stand tussen het gereedschap en het werkstuk beïnvloedt.

Om ervoor te zorgen dat de tooltip de voorgeschreven baan volgt, moet het CNC-systeem automatisch het controlepunt corrigeren, dat vaak niet samenvalt met de tooltip.

Dezelfde technologie kan TCPM, TCPC of RPCP genoemd worden. Deze namen lijken qua betekenis op RTCP, met als belangrijkste verschil de manier waarop de technologie wordt toegepast.

RTCP verwijst specifiek naar de toepassing van het rotatiemiddelpunt van het slingerkopje om te compenseren in de structuur van het dubbele slingerkopje.

Aan de andere kant worden functies zoals RPCP voornamelijk gebruikt op machines met dubbele draaitafels om de verandering in lineaire ascoördinaten veroorzaakt door de rotatie van het werkstuk te compenseren.

In essentie zijn deze functies bedoeld om het middelpunt van het gereedschap en het eigenlijke contactpunt tussen het gereedschap en het werkstukoppervlak onveranderd te houden.

In dit artikel worden dergelijke technieken samen RTCP-technologie genoemd.

De oorsprong van de RTCP-functie

Jaren geleden, toen vijfassige bewerkingsmachines voor het eerst populair werden op de markt, werd het RTCP-concept sterk gehypet door fabrikanten van bewerkingsmachines.

Op dat moment was de RTCP-functie meer een technologie omwille van de technologie en meer een marketingtool.

In werkelijkheid is de RTCP-functie echter niet alleen een goede technologie, maar ook een waardevol hulpmiddel dat voordelen kan opleveren en waarde kan creëren voor klanten.

Met een bewerkingsmachine uitgerust met RTCP-technologie (ook bekend als een echte 5-assige bewerkingsmachine) hoeven operators het werkstuk niet zorgvuldig uit te lijnen met de draaitafelas.

In plaats daarvan kunnen ze het eenvoudig opspannen en compenseert de bewerkingsmachine automatisch de offset, wat de voorbereidingstijd aanzienlijk verkort en de bewerkingsnauwkeurigheid verbetert.

Bovendien is nabewerking eenvoudiger omdat de coördinaten en vectoren van de tooltip gemakkelijk kunnen worden uitgevoerd.

Zoals eerder vermeld, zijn vijf assen CNC werktuigmachines Ze komen voornamelijk voor in de vorm van dubbele draaikoppen, dubbele draaitafels of structuren met één draaikop en één rotatie.

In het volgende gedeelte gebruiken we een high-end 5-assig CNC systeem met dubbele draaitafel als voorbeeld voor een gedetailleerde uitleg van de RTCP functie.

De vierde en vijfde as definiëren in een 5-assige bewerkingsmachine:

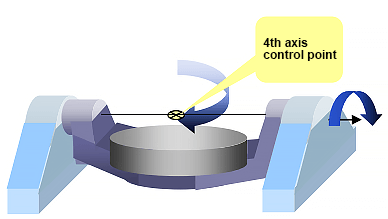

In de structuur met dubbele draaitafel beïnvloedt de rotatie van de vierde as de stand van de vijfde as, en de vijfde as is de roterende coördinaat op de vierde as.

De rotatie van de vijfde as heeft echter geen invloed op de stand van de vierde as.

Oké, laten we het uitleggen nadat we de definitie hebben begrepen.

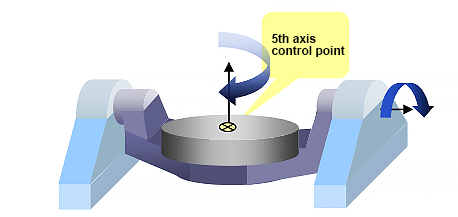

Zoals in de afbeelding te zien is, wordt de vierde as van de bewerkingsmachine aangeduid als de A-as en de vijfde as is de C-as.

Het werkstuk wordt gepositioneerd op de C-as draaitafel. Wanneer de 4e as, de A-as, roteert, wordt de positie van de C-as beïnvloed omdat deze op de A-as wordt geïnstalleerd.

Bij het programmeren van het gereedschapscentreren voor het werkstuk dat op de draaitafel is geplaatst, resulteert elke verandering in de rotatiecoördinaat in een verandering in de X-, Y- en Z-coördinaten van de lineaire as, wat leidt tot een relatieve verplaatsing.

Om deze verplaatsing aan te pakken moet de bewerkingsmachine compenseren, en dat is waar de RTCP-functie om de hoek komt kijken.

Dus hoe compenseert de bewerkingsmachine de offset?

Om dat te beantwoorden moeten we eerst de bron van de verschuiving analyseren. Zoals eerder besproken wordt de lineaire ascoördinaatverschuiving veroorzaakt door de verandering in de roterende coördinaat. Daarom is het cruciaal om het rotatiecentrum van de roterende as te analyseren.

In een bewerkingsmachine met dubbele draaitafelstructuur bevindt het controlepunt van de C-as, of de vijfde as, zich meestal in het rotatiecentrum van de machinetafel.

De vierde as kiest meestal het middelpunt van de vierde as als controlepunt.

Voor vijfassige besturing moet het CNC-systeem kennis hebben van de relatie tussen de controlepunten van de vierde en vijfde as.

In de begintoestand, wanneer de A- en C-as op positie 0 staan, is het controlepunt van de vierde as de oorsprong in het rotatiecoördinatensysteem van de vierde as en wordt het controlepunt van de vijfde as voorgesteld door de positievector [U, V, W].

Het CNC systeem moet zich ook bewust zijn van de afstand tussen de A- en C-as.

Een voorbeeld van bewerkingsmachines met dubbele draaitafels is te zien in de bijgaande afbeelding.

Het is te zien dat voor machines met RTCP het besturingssysteem ontworpen is om het gereedschapsmiddelpunt altijd op de positie te houden die in de programmering is opgegeven. Dit betekent dat de programmering niet beïnvloed wordt door de beweging van de machine.

Bij het programmeren op de machine hoef je geen rekening te houden met machinebewegingen of gereedschapslengte. Richt je gewoon op de relatieve beweging tussen het gereedschap en het werkstuk. Het jobbesturingssysteem doet de rest voor je.

Bijvoorbeeld:

Zoals in de afbeelding te zien is, negeert het besturingssysteem de gereedschapslengte als de RTCP-functie afwezig is.

Als gevolg hiervan draait het gereedschap om het midden van zijn as, waardoor de punt afwijkt van zijn positie en niet vast komt te zitten.

Zoals de afbeelding laat zien, past het besturingssysteem bij activering van de RTCP-functie alleen de richting van het gereedschap aan, terwijl de positie van de gereedschapspunt constant blijft.

De benodigde compensaties langs de X-, Y- en Z-as zijn automatisch berekend.

Wat betreft de offset van lineaire assen in 5-assige bewerkingsmachines en CNC-systemen die geen RTCP hebben, is het vermeldenswaard dat veel CNC-bewerkingsmachines en -systemen met vijf assen in China worden beschouwd als "nep-5-assig".

Deze term verwijst naar bewerkingsmachines zonder RTCP-functie. Het wordt niet bepaald door het uiterlijk of door het feit of de 5 assen gekoppeld zijn, aangezien valse vijfassen nog steeds kunnen worden gebruikt voor 5-assige koppeling.

Het belangrijkste onderscheid tussen valse 5-assig is de afwezigheid van een echt 5-assig RTCP-algoritme, wat betekent dat de programmering voor valse 5-assig rekening moet houden met de zwenklengte van de spindel en de positie van de draaitafel.

Dit betekent dat bij het programmeren van valse vijfassige CNC-systemen en bewerkingsmachines CAM-programmeer- en post-processingtechnologie nodig is om het gereedschapstraject vooraf te plannen.

Als de bewerkingsmachine of het gereedschap voor hetzelfde onderdeel wordt gewijzigd, moeten CAM-programmering en nabewerking opnieuw worden uitgevoerd.

De 5-assige nepmachine moet er ook voor zorgen dat het werkstuk bij het opspannen in het rotatiemiddelpunt van de werktafel ligt.

Hierdoor is de operator veel tijd kwijt aan opspannen en uitlijnen en kan de nauwkeurigheid niet worden gegarandeerd.

Zelfs voor indexverwerking is de namaak 5-assig problematisch.

Aan de andere kant is het voor de echte 5-assig slechts nodig om één coördinatensysteem in te stellen en slechts één gereedschapskalibratie uit te voeren om het bewerkingsproces te voltooien.

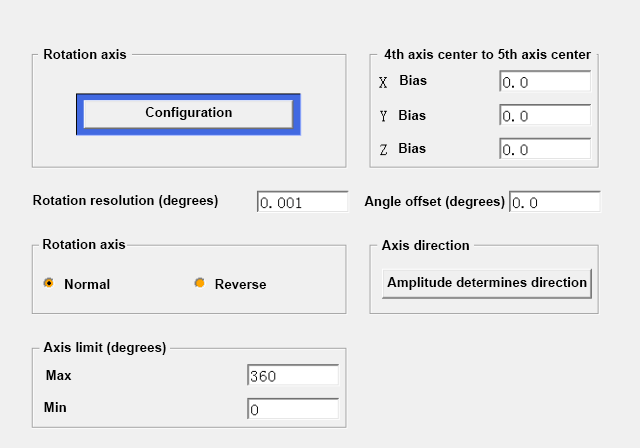

De volgende afbeelding gebruikt de instellingen van de NX editor voor nabewerking als illustratie om de coördinatentransformatie van de valse 5-as te demonstreren.

Zoals in de afbeelding te zien is, vertrouwt de namaak-5-as op nabewerkingstechnologie om de verplaatsing van de rotatieas naar de lineaire ascoördinaat te compenseren door de middenpositieverhouding tussen de vierde en vijfde as van de bewerkingsmachine weer te geven.

De CNC-programma's die worden gegenereerd voor de X-, Y- en Z-as bevatten niet alleen benaderingspunten, maar ook de benodigde compensatie op deze assen.

Deze methode leidt tot verminderde verwerkingsnauwkeurigheid, lage efficiëntie, niet-universele programma's en hoge arbeidskosten.

Bovendien heeft elke bewerkingsmachine andere rotatieparameters, waardoor een apart nabewerkingsbestand nodig is, wat de productie bemoeilijkt.

Valse vijfassige programmering kan niet worden gewijzigd en handmatig 5-assig programmeren is bijna onmogelijk.

Het ontbreken van de RTCP-functie beperkt ook de mogelijkheid om geavanceerde afgeleide 5-assige functies te gebruiken, zoals compensatie.

Concluderend gaat het bij de keuze voor een 5-assige bewerkingsmachine niet om waar of onwaar, maar om de methode die gebruikt wordt om bewerkingsresultaten te behalen. In termen van kosteneffectiviteit zijn 5-assige bewerkingsmachines een betere optie.

5-assig CNC bewerken is gebaseerd op computergestuurde numerieke besturingstechnologie (CNC), die nauwkeurige machinebewegingen en complexe producties mogelijk maakt. Met deze technologie kunnen 5-assige machines gelijktijdig bewegingen uitvoeren langs vijf verschillende assen, wat de flexibiliteit en efficiëntie van bewerkingsprocessen verbetert. CNC-technologie vermindert ook menselijke tussenkomst en de noodzaak voor handmatige aanpassingen, wat resulteert in een betere herhaalbaarheid en minder fouten.

Een van de belangrijkste voordelen van 5-assig bewerken is de hoge bewerkingsnauwkeurigheid. Deze machines kunnen nauwe toleranties bereiken, vaak variërend van +/- 0,001 inch tot +/- 0,0001 inch. Deze precisie zorgt ervoor dat onderdelen aan exacte specificaties voldoen, waardoor ze geschikt zijn voor industrieën die complexe geometrieën en hoogwaardige afwerkingen vereisen, zoals de ruimtevaart, de automobielindustrie en de productie van medische apparatuur. De verbeterde nauwkeurigheid vermindert ook de noodzaak voor extra nabewerking of afwerking, waardoor de productietijd en -kosten tot een minimum worden beperkt.

Bij 5-assig CNC bewerken is het Tool Center Point (TCP) een kritisch aspect van het proces. TCP verwijst naar het punt waar het snijgereedschap het werkstuk raakt. Tijdens het bewerken past de machine het TCP voortdurend aan om het contact met het werkstuk te behouden terwijl de machine langs de freesbaan beweegt. Dankzij deze consistente, nauwkeurige controle van de positie en oriëntatie van het gereedschap kunnen 5-assige machines zeer nauwkeurig ingewikkeld gevormde, gebogen of schuine componenten maken. Door de TCP nauwkeurig te besturen, kunnen 5-assige machines de algehele kwaliteit van het eindproduct verhogen en het risico op kostbare fouten en nabewerkingen verkleinen.

5-assig verspanen speelt een cruciale rol in de lucht- en ruimtevaartindustrie vanwege de behoefte aan precisie en de complexiteit van de onderdelen die in vliegtuigen en ruimtevaartuigen worden gebruikt. Complexe vormen, zoals turbinebladen en vliegtuigrompen, vereisen een hoge mate van nauwkeurigheid en oppervlakteafwerking die bereikt kan worden met 5-assig bewerken. Daarnaast gebruikt de lucht- en ruimtevaartindustrie vaak exotische materialen zoals titanium en Inconel, die geavanceerde bewerkingstechnieken vereisen voor succesvolle resultaten.

De defensie-industrie vertrouwt sterk op 5-assige bewerking voor de productie van ingewikkelde onderdelen en componenten die worden gebruikt in militaire apparatuur. Deze componenten vereisen vaak een hoge mate van precisie en duurzaamheid om bestand te zijn tegen zware gebruiksomstandigheden. 5-assig verspanen is cruciaal voor de productie van:

Het vermogen om complexe vormen met een hoge mate van nauwkeurigheid te bewerken is essentieel voor de functionaliteit en prestaties van producten voor de defensie-industrie.

5-assig verspanen heeft een grote invloed op de transportindustrie, vooral in de auto-industrie en de sector van krachtige voertuigen. Het maakt de productie mogelijk van ingewikkelde en lichtgewicht componenten die het brandstofverbruik en de prestaties van voertuigen kunnen verbeteren. Enkele belangrijke toepassingen in de transportindustrie zijn:

De precisie van 5-assig bewerken zorgt ook voor een uitstekende oppervlakteafwerking, waardoor er minder extra nabewerkingsprocessen nodig zijn en het productieproces over de hele linie efficiënter verloopt.

Bij 5-assig bewerken, snijwerktuigen zijn kritieke onderdelen voor efficiënte en nauwkeurige productie. Verschillende snijsystemen gereedschapsmaterialen zijn beschikbaar voor specifieke bewerkingsvereisten. Bijvoorbeeld, hardmetaal en hogesnelheidsstaal (HSS) zijn populaire keuzes vanwege hun duurzaamheid en hoge prestaties.

Voor machinale bewerking aluminium en titaniumHet ideale snijgereedschap moet een uitstekende slijtvastheid en thermische stabiliteit hebben. Gereedschappen van polykristallijn diamant (PCD) en kubisch boornitride (CBN) genieten vaak de voorkeur voor deze materialen vanwege hun eigenschappen. Ze zijn echter mogelijk niet geschikt voor alle werkstukken, dus het is essentieel om rekening te houden met de beoogde toepassing.

Een ander aspect om rekening mee te houden is de coating op het snijgereedschap, wat de prestaties van het gereedschap aanzienlijk kan verbeteren door de wrijving te verminderen en de slijtvastheid te verbeteren. Veel voorkomende coatings zijn titaniumnitride (TiN) en titaniumaluminiumnitride (TiAlN).

Als het gaat om 5-assig bewerken, is nauwkeurig materiaalprofilering is essentieel voor het leveren van consistente resultaten in complexe vormen. Een van de meest voorkomende toepassingen van 5-assig bewerken is het maken van waaiersdie een nauwkeurige geometrische profilering vereisen voor een optimale werking.

Kortom, de juiste combinatie van snijden gereedschap en materiaal profilering, samen met de juiste kennis van het werkstukmateriaal, is cruciaal om succesvolle resultaten te behalen bij 5-assig bewerken. Door zorgvuldig met deze factoren om te gaan, kunnen zelfs de meest complexe componenten nauwkeurig, efficiënt en betrouwbaar geproduceerd worden.

5-assig bewerken biedt veel voordelen als het gaat om het verbeteren van de oppervlaktekwaliteit. Eerst en vooral kan deze techniek complexe producten maken met minimale instellingen, wat leidt tot minder kans op fouten en een hogere productkwaliteit. Daarnaast zorgt het gebruik van continue 5-assige bewegingen voor een beter beheer van de hoek van het snijgereedschap. Dit zorgt voor een gelijkmatige slijtage, wat resulteert in een gladder oppervlak.

Het gebruik van tastersystemen speelt een essentiële rol bij het bereiken van een uitstekende oppervlaktekwaliteit bij 5-assig bewerken. Het helpt het oppervlak te bewaken, eventuele afwijkingen te identificeren en de nodige aanpassingen te doen om de nauwkeurigheid te verbeteren. Dit leidt weer tot een betere oppervlakteafwerking en minder uitval.

In termen van productiviteit biedt 5-assig bewerken talloze voordelen ten opzichte van traditioneel 3-assig bewerken:

Concluderend kan gesteld worden dat 5-assig bewerken zowel de kwaliteit als de productiviteit van productieprocessen sterk verbetert. Door het gebruik van geavanceerde tastersystemen, veelzijdige machines en efficiëntere bewerkingen bereikt 5-assig bewerken een hogere oppervlaktekwaliteit en een hogere productiviteit in moderne productieprocessen.

In de wereld van 5-assig verspanen heeft de vooruitgang op het gebied van opspannen een essentiële rol gespeeld in de verbetering van het productieproces. Opspanning verwijst naar het systeem om een werkstuk vast te houden, te ondersteunen en te positioneren terwijl het bewerkt wordt. Met behulp van innovatieve opspansystemen kunnen machinisten nu efficiënter complexe vormen en oppervlakken bewerken.

Een opmerkelijke innovatie op het gebied van opspannen is de integratie van vacuümsystemen. Hierdoor kan het werkstuk stevig vastgehouden worden zonder traditionele klemmen, wat de toegang voor het snijgereedschap aanzienlijk verbetert. Daarnaast kunnen fabrikanten dankzij de vooruitgang in materialen en ontwerp lichtere en toch robuustere opspanmiddelen ontwikkelen. Dit verkort de insteltijd en maakt snellere productiecycli mogelijk.

Bij 5-assig verspanen zijn de snijcondities van grote invloed op de kwaliteit van het eindproduct. In de loop der jaren hebben verspaners belangrijke benaderingen gevonden om het snijproces te optimaliseren, zodat de resultaten vloeiender en nauwkeuriger worden.

Enkele trends op het gebied van verspaningscondities die de 5-assige bewerkingsindustrie vormgeven zijn:

Door deze ontwikkelingen en trends te integreren, blijft 5-assig bewerken de grenzen verleggen van wat mogelijk is bij de productie van zeer complexe onderdelen. Door innovatie op het gebied van opspannen en trends op het gebied van verspaningscondities biedt dit gebied nieuwe mogelijkheden voor efficiëntie en precisie in moderne productie.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.