Heb je vreemde witte vlekken opgemerkt op je producten van aluminiumlegering 6063? Deze oppervlaktedefecten, die vaak verschijnen na het anodiseren met zwavelzuur, kunnen de kwaliteit van je metaalwerk in gevaar brengen. Dit artikel gaat in op de oorzaken van deze oxidatiedefecten, waaronder problemen met alkali-etsen, de kwaliteit van de ingot, extrusie-warmtebehandeling en het anodiseerproces. Door deze oorzaken te begrijpen, leer je effectieve oplossingen om deze vlekken te verminderen, zodat je aluminium producten hun gewenste uiterlijk en prestaties behouden. Ontdek hoe je deze veelvoorkomende maar verontrustende defecten in je aluminiumlegeringen kunt voorkomen.

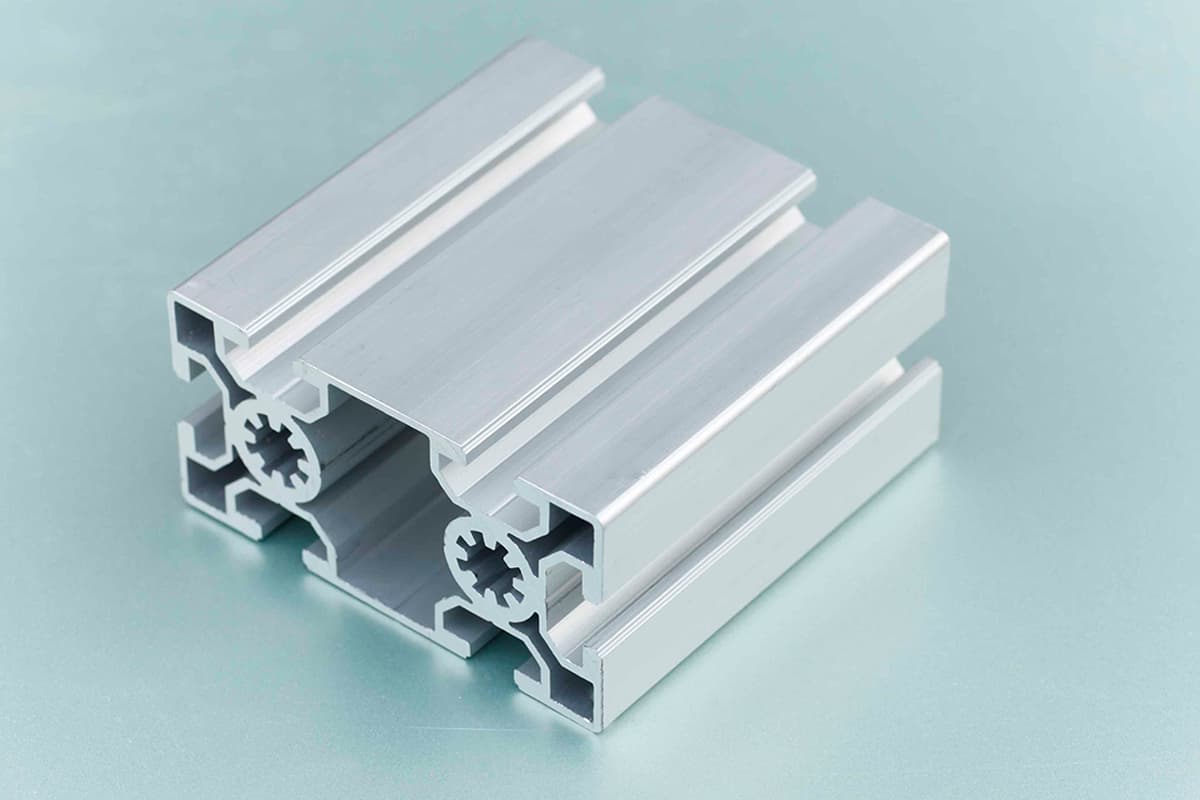

In de werkelijke productie vertonen extrusieprofielen van aluminiumlegering T5 6063 met hoge verwerkingssnelheden (ε>95%) en dunne wanden (δ≤1,5 mm) een regelmatige (en soms onregelmatige) verdeling van witte vlekken (of niet-lichtgevende markeringen) op hun oppervlak na het anodiseren met zwavelzuur.

In ernstige gevallen verschijnen er donkere vlekken, "witte vlekken".

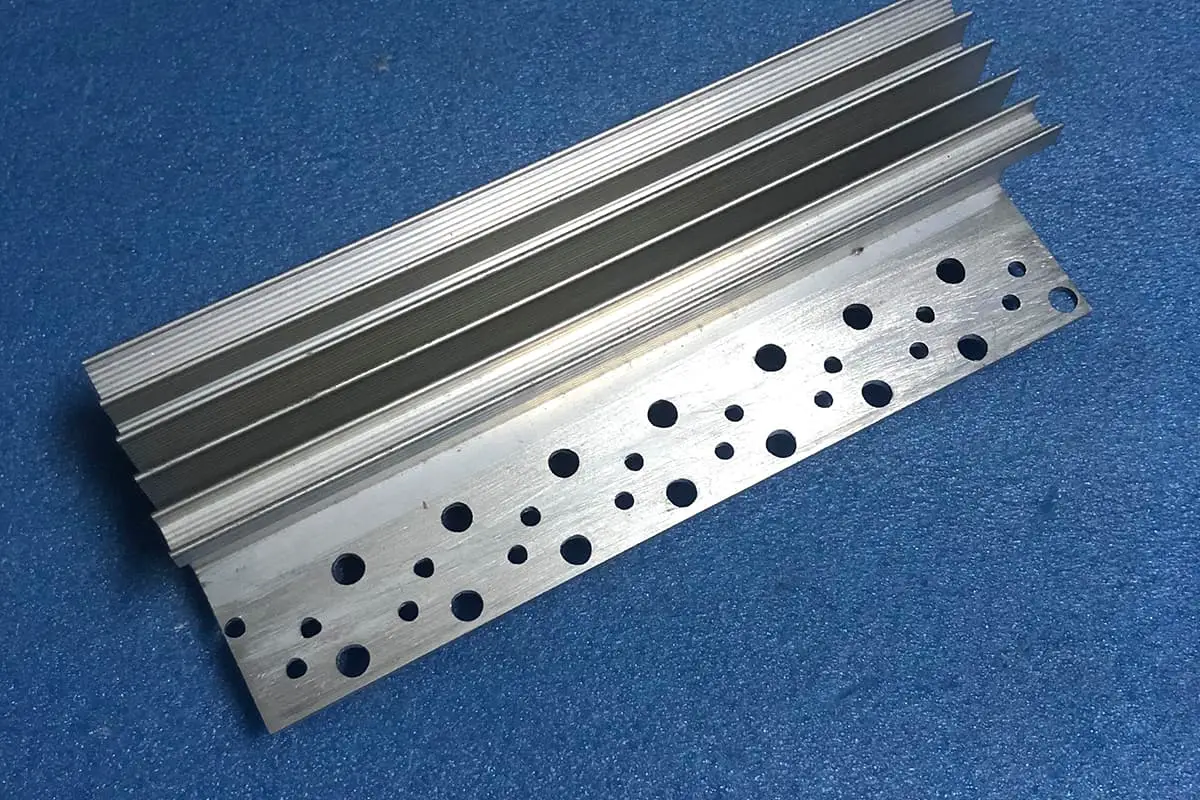

De verdeling en kenmerken van "witte vlekken" zijn als volgt: ze zijn een soort defect aan het oppervlak dat op ongeveer gelijke intervallen verschijnt, in lijn of afgeplatte vierhoekige of onregelmatige sterpunt (vlokvorm), op vlakken parallel aan de extrusierichting, met een geringe diepte die een groef vormt ten opzichte van het basisoppervlak.

Witte vlekken zijn meestal verdeeld over een of meerdere oppervlakken van het profiel, en soms zijn ze verdeeld over alle oppervlakken (voor dunwandige holle profielen zijn ze verdeeld over beide zijden van een bepaald vlak of gebogen oppervlak).

Het is ter plekke waargenomen dat "witte vlekken" ontstaan tijdens het "alkali-etsen" en niet verdwijnen na daaropvolgend "neutraliseren" met verdund salpeterzuur (of zwavelzuur). Na het anodiseren met zwavelzuur zijn ze nog duidelijker aanwezig.

De auteur sneed speciaal twee "witte vlek"-monsters met grotere oppervlakken (F=30-40mm2) uit de alkalisch geëtste was (de oplossing bevat ω(Zn2+)≥5×106). Vervolgens werd een DV-5 atoomemissie vonk directe afleesspectrometer gebruikt om de componenten van de "witte vlek" gebieden van de twee monsters kwantitatief te analyseren. De resultaten zijn als volgt (alle gegevens in de tabel zijn massafracties):

Uit de analyseresultaten van tabel 1 blijkt dat de gehaltes van Si, Mg en Zn elementen in de "witte vlekken" aanzienlijk zijn toegenomen. De resultaten van tabel 2 laten echter zien dat de gehaltes van de elementen Si en Zn in de "witte vlekken" aanzienlijk zijn toegenomen, terwijl de gehaltes van de elementen Mg zijn afgenomen.

Vanuit het perspectief van metaalmateriaal corrosie is dit oppervlaktedefect van Mg2Si in wezen het resultaat van "exfoliatiecorrosie" van het materiaal van de 6063 aluminiumlegering.

Exfoliatiecorrosie is een type oppervlakkige selectieve corrosie waarbij corrosie plaatsvindt langs het metaaloppervlak en het volume van de producten vaak veel groter is dan het aangetaste metaal, waardoor het uitzet.

Over het algemeen, wanneer aluminium grenst aan ongelijke metalen met kathodische eigenschappen, escaleert "afbladdercorrosie". Waarnemingen onder een elektronenmicroscoop vonden dat "afbladdercorrosie" gewoonlijk langs onoplosbare bestanddelen (zoals Si, Mg2Si, enz.) of langs korrelgrenzen verloopt.

De primaire fasesamenstelling van 6063 aluminiumlegering omvat de α(Al) vaste oplossing, vrij Si(anodefase) en FeAl3(anodefase). Als het ijzergehalte hoog is, is de β(FeSiAl)(anodefase) aanwezig; als het ijzergehalte laag is, is de α(FeSiAl)(kathodefase) aanwezig. Andere mogelijke onzuiverheidsfasen zijn MgZn2, CuAl2, enz.

Tijdens de productie vertoont de ingot van de 6063 aluminiumlegering vaak macrosegregatie of intra-kristallijne segregatie als gevolg van het niet-evenwichtskristallisatieproces. Als gevolg daarvan verdelen elementen zoals Si, Mg, Zn en Cu zich ongelijkmatig binnen de ingot.

Sommige bedrijven die aluminiumprofielen verwerken, doen dit, vaak om economische redenen, zelden. gloeien behandeling op ingots van klein formaat (bijv. minder dan φ100mm) om het verschijnsel segregatie te elimineren, waardoor de weg wordt vrijgemaakt voor het ontstaan van "witte vlekken".

Om de productie-efficiëntie te verbeteren, wordt extrusie met hoge snelheid en lage temperatuur vaak toegepast in de productie. Het "thermische effect" veroorzaakt door de extrusiesnelheid verhoogt de afschriktemperatuur van het product aan de uitgang van de matrijs aanzienlijk.

Bij contact met een grafietplaat (of wiel) met een oppervlaktetemperatuur van 80-110 (of iets lager) op een vaste uitvoertafel, ondergaat het profieloppervlak een "snel afkoelende warmtewisseling", waardoor de concentratie van legeringselementen Mg en Si in dat deel hoger zijn dan in normale gebieden.

In het daaropvolgende kunstmatige verouderingsproces zal dit gebied de grove fase β ′(Mg2Si) neerslaan. 6063 aluminiumlegering ingots, die niet hebben ondergaan homogeniseren gloeien behandeling en hebben een lage verwarmingstemperatuur, vanwege de onvoldoende "thermische effect" veroorzaakt door extrusie, kan niet de afschrikken temperatuur van het profiel tot boven 500.

Dit heeft niet alleen tot gevolg dat een klein deel van de β(Mg2Si) fase in de ingot in de profielstructuur achterblijft, maar veroorzaakt ook de eerder genoemde veranderingen in de Mg en Si elementen die bij hoge temperatuur vaste oplossingen zijn in de α(Al) matrixfase. Deze factoren bereiden de structurele voorwaarden voor op het verschijnen van "witte vlekken".

Bij een Si gehalte dat hoger is dan het Fe gehalte, zal overtollig Si neigen tot aggregatie in het α(Al) kristal of nabij de kristalgrens, waardoor een vrije monokristallijne Si fase gevormd wordt. De kathodefase Si en de gesegregeerde anodefase Mg2Si, of de anodefase α(Al) matrix en de grove kathodefase Mg2Si, veroorzaken een "primair batterij-effect" in de alkalicorrosieoplossing.

Het resultaat is de snelle oplossing van de α(Al) vaste oplossing rond het vrije Si of de preferentiële oplossing van de grove Mg2Si fase in vergelijking met de α(Al) vaste oplossing, waardoor ondiepe en vlakke "corrosieputjes" op het profieloppervlak achterblijven.

Daarnaast suggereren sommige onderzoekers dat de witte vlekken gerelateerd zijn aan de hydrolysereactie van NaAlO2. Als de verhouding tussen de Al3+ concentratie en de totale NaOH concentratie hoger is dan 0,35, neemt de stabiliteit van NaAlO2 af en slaat het gehydrolyseerde Al(OH)3 neer op het aluminium materiaal oppervlak.

Onvolledig wassen met water kan ook gemakkelijk leiden tot vlekkerige of blokvormige "witte vlekken". Er wordt echter aangenomen dat dit voornamelijk te maken heeft met het effect van aanslagremmers (zoals hydroxycarboxylaten, natriumtartraat, enz.) in de alkalicorrosieadditieven.

In het bijzonder kunnen hydroxycarboxylaten onder stabiele alkali-corrosieprocesomstandigheden reversibel complexeren met Al(OH)3 om oplosbare complexe anionen te vormen.

Als de zwavelzuurconcentratie te hoog is, de elektrolysetemperatuur te hoog is of als het Al3+-gehalte in de zwavelzuuroplossing van de oxidatietank hoger is dan 20g/L, wordt de volgende ionisatie-evenwichtstoestand bij een normale temperatuur (ongeveer 20 graden) verstoord.

Met de toename van Al3+ slaat Al(OH)3 in de zwavelzuur-oxidatietank neer en hecht zich aan het profieloppervlak. groeven of binnen de pinholes van de Al2O3 film in geflocculeerde vorm. Het kan niet grondig worden gewassen met schoon water en de poriën kunnen niet gemakkelijk worden afgedicht. Bij drogen aan de lucht verschijnen er witte vlekken op het oppervlak.

① Controleer de chemische samenstelling strikt en eis dat het teveel aan Si niet meer dan 0,20% en het Zn-gehalte niet meer dan 0,05% bedraagt. Streef er bovendien naar om de ingots uniform te gloeien en de ingots na behandeling snel af te koelen.

② Pas de as van de eerste grafietrol op de vaste afvoertafel aan zodat deze in hoogte verstelbaar is. Gebruik indien mogelijk een materiaal dat beter isoleert dan grafiet.

③ Gebruik extrusie met een lage grenstemperatuur om plaatselijke oververhitting te voorkomen of de oververhittingsduur te minimaliseren, zodat de aluminiumlegering 6063 niet voldoende tijd heeft om de fase β′(Mg2Si) neer te slaan.

④ Voeg aan de bijtende etsoplossing een precipitant, Na2S of natriumhydrosulfide, toe in een hoeveelheid die gelijk is aan tweemaal de massa die nodig is om een ZnS-precipitaat te vormen. Als Al3+ in de alkali-oplossing de controlestandaard overschrijdt, voeg dan tijdig bijtende etsadditieven toe.