Heb je je ooit afgevraagd hoe lassers perfecte verbindingen maken in uitdagende posities? 6GR-lassen is een gespecialiseerde techniek voor het lassen van pijpleidingen met een obstakelring onder een hoek van 45°, cruciaal voor het waarborgen van de structurele integriteit in diverse industrieën. Dit artikel beschrijft de complexiteit en de precieze stappen van 6GR-lassen, van pijpmontage tot het overwinnen van technische problemen bij steunlassen. Duik erin om te ontdekken hoe het beheersen van deze technieken de kwaliteit en betrouwbaarheid van uw lasprojecten kan verhogen.

De 6GR lastechniek voor pijpleidingen is een gespecialiseerde en uitdagende laspositie die de werkelijke omstandigheden simuleert die vaak voorkomen bij werkzaamheden in het veld. Bij deze methode wordt de pijp onder een hellingshoek van 45° geplaatst, waarbij een obstakelring wordt ingebouwd om lasscenario's in een besloten ruimte na te bootsen.

De lengteas van de pijp wordt ingesteld op een hoek van 45° ten opzichte van het horizontale vlak en deze oriëntatie blijft vast gedurende het lasproces. Deze hoekpositie test het vermogen van de lasser om een constante kwaliteit te handhaven in verschillende lasposities (vlak, verticaal en boven het hoofd) binnen één lasverbinding.

Een belangrijk kenmerk van de 6GR-opstelling is de obstakelring die aan de buitenrand van de dikwandige pijp wordt geplaatst. De buitendiameter van de ring is meestal ongeveer 300 mm groter dan die van de pijp, waardoor een beperkte toegangssituatie ontstaat die de lasser uitdaagt in zijn behendigheid en ruimtelijk inzicht.

De lasverbinding is precies gelokaliseerd, waarbij de afstand tussen de kruising van de twee pijpen en het eindvlak van de dikwandige pijp niet meer dan 13 mm bedraagt. Deze krappe tolerantie benadrukt het belang van een nauwkeurige passing en uitvoering van de grondlaag.

De nomenclatuur "6GR" is afgeleid van de industriestandaard laspositiecodes:

Deze lasconfiguratie is met name relevant voor lassers van pijpleidingen die vaardigheid willen aantonen in complexe veldomstandigheden, wat vaak vereist is voor toepassingen met een hoge integriteit in de olie- en gasindustrie, de petrochemische industrie en de energieopwekking.

Gerelateerde lectuur: Wat betekenen 1G, 2G, 3G, 4G, 5G en 6G bij lassen?

De montage en plaatsing van de gelaste pijpen zijn cruciaal om de kwaliteit van het 6GR-lassen en de juiste vorm van de achterkant van de pijpverbinding te garanderen.

Als het groeftype, de montageopening en de grootte van de stompe rand niet geschikt zijn, kan dit gemakkelijk leiden tot defecten zoals instorting, overlapping en onvolledige penetratie.

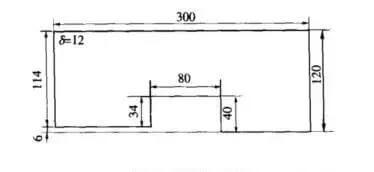

De vorm van de te lassen pijp is afgebeeld in figuur 1.

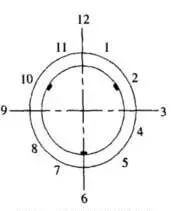

Om een goede uitlijning van de pijp te garanderen, moet de pijpstompverbinding worden uitgevoerd op een gespecialiseerde pijpuitlijner en moet de positionering worden vastgezet met ribplaten (bevestigd op 2 punten, 10 punten en 6 punten).

De ribbenplaat is gemaakt van 20 staal en de vorm is weergegeven in Figuur 2.

De locatie van de plaatsing van de ribbenplaat wordt getoond in Figuur 3.

De 6GR-pijp heeft een kenmerkende obstakelring, met een dikteverschil van 6 mm tussen de binnenwanden van de twee verbindingspijpen. Dit ontwerp zorgt voor unieke lasuitdagingen.

Volgens de technische specificaties moet de achterkant van de pijpverbinding gelijk liggen met de binnenwand van de dikwandige pijp. Voor optimale structurele integriteit en prestaties moet de achterkant echter worden gevormd als een volledige penetratie hoeklas.

Het kan een hele uitdaging zijn om in deze configuratie goed backing te lassen vanwege de obstakelring en de diktevariatie. Deze factoren kunnen de toegang tot de laswortel belemmeren en de warmteverdeling tijdens het lasproces bemoeilijken.

Na uitgebreid onderzoek, testen en praktische toepassing hebben we een effectieve methode ontwikkeld die met succes voldoet aan zowel de technische vereisten als de noodzaak voor een volledige doorlopende hoeklas. Onze aanpak combineert een nauwkeurige voorbereiding vóór het lassen, gespecialiseerde lastechnieken en strenge kwaliteitscontrolemaatregelen:

Deze methode voldoet niet alleen aan de eis voor een vlakke binnenwand, maar zorgt ook voor een hoogwaardige, volledig doorlopende hoeklas die de algehele structurele integriteit van de 6GR pijpsamenstelling verbetert.

De belangrijkste uitdaging bij het backinglassen van pijpen is de schuine laspositie, die leidt tot ongelijkmatige verwarming en zwaartekrachteffecten op gesmolten druppels. Om deze problemen aan te pakken, is het cruciaal om de instellingen van de lasmachine te optimaliseren voordat u begint. Stel de boogstartstroom in op stand 5 en de boogkrachtstroom op stand 7. Deze instellingen vergemakkelijken het starten van de boog, verbeteren de boogstijfheid en maken gebruik van de boogkracht om het gesmolten metaal effectief naar de wortel van de dikwandige pijp te brengen, zodat bij enkelzijdig lassen een goede dubbelzijdige vorming ontstaat.

Start de boog ongeveer 5 mm voorbij de 6-uurspositie. Gebruik na het ontsteken een licht op-en-neergaande beweging van de lasstaaf in de groef. Zodra de wortel smelt en een sleutelgat vormt, manipuleer dan snel de hoogte van de boog. Houd de lasdraad onder een schuine hoek ten opzichte van de dikwandige pijp. Gebruik kleine, schuine, oscillerende bewegingen van de elektrode en zorg ervoor dat deze snel, gelijkmatig en stabiel zijn.

Lassers moeten een multisensorische benadering gebruiken, waarbij ze zich richten op visuele aanwijzingen, auditieve feedback en tactiele controle:

Time elke boogopvolging op basis van de stollingstoestand van het smeltbad. Een te hoge snelheid kan vloeibaar metaal doen vloeien en parelen, terwijl een te lage snelheid kan leiden tot inwaartse compressie en onderdrukking van de achterlas. In het algemeen moet de toevoer van vloeibaar metaal beperkt worden tot 1-1,5 seconden per cyclus.

Maak voor het doven van de boog een sleutelgat boven het smeltbad en trek het gesmolten metaal dan geleidelijk 10-15 mm terug. Beëindig de vlamboog aan de kant van de groef om de stolling te vertragen en holtes door koude krimp te voorkomen. Vorm een schuine verbinding om volgende passages te vergemakkelijken. Vermijd het beëindigen van de boog in het midden van het smeltbad of direct op het smeltbadoppervlak, omdat dit moeilijk te repareren holtes door koude krimp kan veroorzaken.

Wanneer u opnieuw begint, start u de boog op de helling 10-15 mm onder het nog hete lasbad en gaat u verder naar de vorige krater. Terwijl de kratertemperatuur toeneemt, leidt u de elektrode langs het voorbereide sleutelgat naar de groefwortel. Bij het horen van het "plop" geluid, even pauzeren, de lasdraad zijdelings bewegen en dan verder gaan met normaal lassen. De belangrijkste factoren zijn een precieze elektrodepositionering, snelle vervanging, nauwkeurige observatie van het sleutelgat en het behouden van een stabiele beweging. Geef voorrang aan warme verbindingen tussen de laspassen om een gladde, esthetisch mooie lasparel te verkrijgen.

Gebruik na het lassen een haakse slijper om ongelijkmatige naden glad te strijken, zodat er een gelijkmatig oppervlak ontstaat voor de volgende laspassen. Stel de boogkracht (ook bekend als dig of arc control) in op stand 5 van je lasmachine. Deze geoptimaliseerde boogkracht helpt bij het effectief verwijderen van slak aan beide zijden van de las, waardoor het risico op slakinsluitsels in de uiteindelijke las aanzienlijk wordt verminderd.

Gebruik een gecontroleerde weeftechniek, waarbij de elektrode in een weloverwogen zigzagpatroon wordt bewogen. Pauzeer even aan elke kant van de groef om zeker te zijn van een goede samensmelting en inbranding. Houd een constante rijsnelheid en elektrodehoek aan om het smeltbad horizontaal te houden tijdens het hele lasproces. Deze techniek bevordert een gelijkmatige warmteverdeling en vermindert de kans op defecten zoals gebrek aan samensmelting of onvolledige inbranding.

Om de integriteit van de las te verbeteren en het risico op barsten te minimaliseren, verspringen de start- en stoppunten van aangrenzende lagen 10 tot 15 mm. Dit helpt om de spanning gelijkmatiger over de las te verdelen en vermindert de concentratie van potentiële zwakke punten.

Na voltooiing van de lasnaadgangen moet het lasoppervlak ongeveer 1 tot 2 mm onder het niveau van het basismetaal liggen. Deze lichte ondervulling creëert een ideale basis voor de laatste deklaag, zodat de las goed kan versmelten en er een soepele overgang is tussen de las en het basismateriaal.

Houd tijdens het hele proces van vullassen de belangrijkste lasparameters zoals stroomsterkte, spanning en verplaatsingssnelheid strikt onder controle om optimale resultaten te behalen. Regelmatige visuele inspectie tussen de laspassen kan helpen om mogelijke problemen vroeg in het lasproces te identificeren en aan te pakken.

Stel de boogkracht (stuwkracht) in op stand 2 voordat u met het afdeklasproces begint. Deze vermindering in boogkracht verbetert de flexibiliteit van de boog, vermindert het risico op ondersnijding en bevordert een gladdere, esthetisch mooiere lasrups.

Maak voor de laspositie boven het hoofd een driehoeksformatie met behulp van de eerste helft van de laselektrode. Ga over naar een horizontale lasrichting en gebruik een halvemaanvormige elektrodemanipulatietechniek om optimale controle en inbranding te behouden.

Bij het bereiken van de rand van de groef moet u even pauzeren terwijl u het smeltbad op niveau houdt. Deze korte wachttijd zorgt voor een goede samensmelting en helpt randdefecten voorkomen.

Start de boog voor de tweede helft van de lasdraad schuin boven het hoofd. Trek het driehoekige lasgebied geleidelijk horizontaal naar de onderrand van de groef en zorg voor overlap met de vorige lasrups. Gebruik een dwarse weefbeweging met de elektrode om een gelijkmatige dekking en versmelting te bereiken.

Als je de sluitpositie nadert, verminder dan geleidelijk de grootte van het lasbad om een goede inbranding te vergemakkelijken. Vul het resterende driehoekige gebied volledig voordat je de boog beëindigt om volledige dekking te garanderen en het risico op eindkraterdefecten te minimaliseren.

De deklaag moet een vlak profiel vertonen bij zowel het begin- als het eindpunt van de boog. Voordat de boog wordt gedoofd, moet de krater volledig worden opgevuld om krimpleemtes te voorkomen en de algehele lasintegriteit te verbeteren.

Houd tijdens het proces een constante rijsnelheid, elektrodehoek en booglengte aan om een uniform uiterlijk en uniforme eigenschappen van de lasrups te verkrijgen. Regelmatige visuele inspectie tijdens het lassen is van cruciaal belang om mogelijke problemen snel op te sporen en aan te pakken.

De 6GR laspositie is een gespecialiseerde en geavanceerde lastestpositie die gebruikt wordt om lassers te kwalificeren voor complexe en beperkende lastaken. Deze positie is een uitbreiding van de 6G-positie, waarbij een pijp onder een hoek van 45 graden wordt gelast en lassers lassen in verschillende richtingen, waaronder verticaal, horizontaal en boven het hoofd. De "R" in 6GR staat voor "Restricted", wat duidt op extra uitdagingen die echte lasscenario's simuleren waarbij de toegang beperkt is.

In de 6GR laspositie heeft de testopstelling meestal twee pijpen van verschillende dikte. De dikkere pijp, meestal 4-6 mm dik, wordt niet afgeschuind, terwijl de dunnere pijp wordt voorbereid met een enkele afschuining. Deze configuratie creëert een uitdagende verbinding die het vermogen van de lasser test om een goede las te maken onder minder dan ideale omstandigheden.

Een beperkende ring of stalen plaat wordt onder de lasplaats geplaatst, waardoor obstakels zoals beugels, muren of andere structurele belemmeringen worden nagebootst. Deze opstelling beperkt de beweging van de lasser, waardoor het moeilijker wordt om de juiste hoeken en posities voor de las te bereiken. De aanwezigheid van de restrictiering benadrukt het belang van precisie en controle, omdat lassers om deze obstakels heen moeten navigeren om een las van hoge kwaliteit te garanderen.

De 6GR laspositie is vooral relevant bij het lassen van offshore platformconstructies. Bij de constructie van jackets, balken en dekken komen lassers bijvoorbeeld vaak complexe T-K-Y (tee, knee en yee) verbindingen tegen. Deze verbindingen zijn kritisch voor de structurele integriteit van offshore platforms, die bestand moeten zijn tegen ruwe maritieme omgevingen en zware belastingen.

Door zich te kwalificeren in de 6GR positie, tonen lassers hun vermogen om Complete Joint Penetration (CJP) lassen uit te voeren vanaf één kant zonder rugdekking. Deze vaardigheid is essentieel om ervoor te zorgen dat de gelaste verbindingen sterk en betrouwbaar zijn, wat cruciaal is voor de veiligheid en levensduur van offshore platforms.

De 6GR-test is ontworpen om de vaardigheden van een lasser te beoordelen bij het uitvoeren van lassen van hoge kwaliteit onder beperkende omstandigheden. Deze functie is essentieel voor industrieën die nauwkeurig en betrouwbaar laswerk vereisen, zoals offshore constructie. Het vermogen om CJP-lassen uit te voeren in beperkende omgevingen zorgt ervoor dat de structurele componenten robuust zijn en bestand zijn tegen grote spanningen.

Het is van het grootste belang om een hoge lasnorm te handhaven in deze kritieke toepassingen, omdat elke fout in de lasverbindingen catastrofale gevolgen kan hebben. Daarom dient de 6GR laspositie als maatstaf voor het beoordelen van de bekwaamheid en betrouwbaarheid van lassers in veeleisende en beperkende scenario's.

De 6GR-laspositie is een strenge en uitgebreide test die lassers uitdaagt om hun vaardigheid te tonen in het uitvoeren van lassen van hoge kwaliteit onder beperkende omstandigheden. Het is essentieel voor industrieën die nauwkeurig en betrouwbaar laswerk vereisen en de integriteit en sterkte van kritieke infrastructuurcomponenten garanderen.

De 6GR laspositie is een integraal onderdeel van het behoud van de structurele integriteit van kritieke componenten, vooral in industrieën zoals de bouw van offshore platforms, chemische fabrieken en olie- en gasfaciliteiten. Op offshore boorplatforms bijvoorbeeld moeten de structurele verbindingen bestand zijn tegen extreme omgevingsomstandigheden, zoals hoge druk, corrosief zout water en sterke stromingen. Lassen van hoge kwaliteit in de 6GR-positie zorgen ervoor dat deze verbindingen robuust en zonder defecten blijven, waardoor catastrofale defecten worden voorkomen die levens in gevaar kunnen brengen en aanzienlijke economische verliezen tot gevolg kunnen hebben.

De 6GR laspositie is een benchmark voor het beoordelen van de vaardigheid van een lasser vanwege de complexiteit. In deze functie moet om obstakels heen en in verschillende richtingen worden gelast zonder de pijpen te draaien, wat een hoge mate van behendigheid, precisie en ervaring vereist. Lassers die in aanmerking komen voor de 6GR-positie tonen uitzonderlijke vaardigheden en worden vaak gevraagd voor uitdagende projecten waar veel op het spel staat. In de kernenergie-industrie bijvoorbeeld, waar veiligheid en precisie van het grootste belang zijn, wordt de voorkeur gegeven aan 6GR gecertificeerde lassers voor kritieke lastaken.

Veel industrieën houden zich aan strenge normen en voorschriften om veiligheid en betrouwbaarheid te garanderen. De 6GR-laspositie is vaak een vereiste om aan deze normen te voldoen, vooral in sectoren waar de kwaliteit van lassen een directe invloed heeft op de operationele veiligheid. Het American Petroleum Institute (API) en de American Society of Mechanical Engineers (ASME) hebben bijvoorbeeld strenge lasnormen die de 6GR-positie omvatten. Naleving van deze normen is essentieel om kostbare storingen te voorkomen en de bescherming van personeel en apparatuur te waarborgen.

Lassers die de 6GR-certificering behalen, hebben een aanzienlijk voordeel op de arbeidsmarkt. Deze kwalificatie wordt zeer gewaardeerd en kan deuren openen naar betere kansen op de arbeidsmarkt, hogere salarissen en carrièreontwikkeling. Een lasser met een 6GR-certificering kan bijvoorbeeld in aanmerking komen voor functies in sectoren met een grote vraag, zoals de scheepsbouw of ruimtevaart, waar geavanceerde lasvaardigheden cruciaal zijn. Werkgevers erkennen de moeilijkheidsgraad van de 6GR test en zien gecertificeerde lassers als in staat om de meest veeleisende lastaken uit te voeren.

De mogelijkheid om 6GR-lassen uit te voeren geeft lassers de veelzijdigheid om een breed scala aan lasuitdagingen aan te gaan. Dit omvat ook het werken aan complexe verbindingen in kleine ruimtes en onder beperkende omstandigheden, die veel voorkomen in diverse industriële omgevingen. Bij de constructie van drukvaten bijvoorbeeld, krijgen lassers vaak te maken met krappe ruimtes en lastige hoeken die de precisie en het aanpassingsvermogen van 6GR lastechnieken vereisen. Deze veelzijdigheid komt vooral van pas in industrieën waar lassers met een groot aanpassingsvermogen en vaardigheid nodig zijn voor diverse en onvoorspelbare lasscenario's.

Bij grootschalige industriële projecten kan de kwaliteit van het laswerk het algehele succes en de efficiëntie van het project aanzienlijk beïnvloeden. Lassers die gekwalificeerd zijn voor de functie 6GR dragen bij aan het succes van het project door ervoor te zorgen dat alle lassen voldoen aan de hoogste kwaliteits- en betrouwbaarheidsnormen. Dit vermindert de kans op nabewerkingen, vertragingen en potentiële veiligheidsrisico's en draagt uiteindelijk bij aan de tijdige en kosteneffectieve voltooiing van projecten. Bij de aanleg van pijpleidingen bijvoorbeeld zorgen lassen van hoge kwaliteit van 6GR voor de integriteit van de pijpleiding, waardoor het risico op lekken en milieuvervuiling afneemt.

Lassers worden geconfronteerd met verschillende uitdagingen wanneer ze in de 6GR-positie werken, zoals beperkte toegang tot de lasnaad, lastige lichaamshouding en de noodzaak voor een consistente laskwaliteit. Om deze uitdagingen te overwinnen, kunnen lassers gespecialiseerde hulpmiddelen en technieken gebruiken, zoals het gebruik van spiegellassen voor moeilijk te zien plaatsen of het oefenen van specifieke lichaamshoudingen om het comfort en de controle te verbeteren. Voortdurende training en oefening zijn essentieel om deze technieken onder de knie te krijgen en de hoge normen te bereiken die vereist zijn voor 6GR-lassen.

Het certificeringsproces voor de 6GR laspositie omvat strenge tests om de bekwaamheid van de lasser te garanderen. Het proces omvat meestal een schriftelijk examen over de lastheorie en een praktische test waarbij de lasser onder toezicht een las moet maken in de 6GR-positie. De las wordt vervolgens gecontroleerd op kwaliteit en naleving van de industrienormen. Dit certificeringsproces zorgt ervoor dat alleen hoogopgeleide lassers gekwalificeerd zijn om deze veeleisende functie uit te oefenen.

Vergeleken met andere lasposities is de 6GR-positie een unieke uitdaging vanwege de beperkende aard en de behoefte aan hoge precisie. Terwijl bij de 1G-positie bijvoorbeeld een pijp in een horizontale positie wordt gelast, wat de toegang en beweging vergemakkelijkt, moet bij de 6GR-positie in vaste posities met obstakels worden gelast, wat het aanzienlijk moeilijker maakt. Deze vergelijkende analyse benadrukt het unieke belang en de moeilijkheidsgraad van de 6GR-positie.

Industrie-experts benadrukken het belang van de 6GR laspositie. Volgens John Smith, een senior lasingenieur, "is de 6GR positie de gouden standaard in lascertificering. Het test de vaardigheid, precisie en het vermogen van een lasser om te presteren onder beperkende omstandigheden. Lassers die slagen voor deze certificering behoren tot de besten in hun vakgebied." Dergelijke inzichten onderstrepen de cruciale rol van 6GR-lassen bij het waarborgen van veiligheid en kwaliteit in diverse industrieën.

Door het belang en de uitdagingen van de 6GR laspositie te begrijpen, kunnen lassers en belanghebbenden in de industrie de vereiste vaardigheden en de impact van lassen van hoge kwaliteit op de structurele integriteit en het projectsucces beter inschatten.

De 6GR laspositie is een van de meest uitdagende certificeringen voor lassers, waarbij een pijp onder een hoek van 45 graden wordt gelast met een restrictiering op zijn plaats. Deze opstelling bootst de beperkende omstandigheden na die in de praktijk vaak voorkomen, zoals bij het lassen van offshore platforms en pijpleidingen.

In de 6GR-positie moeten lassers lassen rond een begrenzingsring, die de toegang en het zicht beperkt. Dit simuleert de obstakels en krappe ruimtes die vaak voorkomen in industriële omgevingen. De restrictiering is cruciaal omdat het de lasser dwingt zijn techniek aan te passen om lassen van hoge kwaliteit te maken ondanks de beperkte manoeuvreerbaarheid.

Lassers moeten een grondige kennis hebben van lasprincipes, waaronder:

Lassers moeten aantonen dat ze bedreven zijn in verschillende lastechnieken en onder beperkende omstandigheden lassen van hoge kwaliteit kunnen maken. Belangrijke vaardigheden zijn onder andere:

De kwalificatietest bestaat uit verschillende kritieke onderdelen:

Als een lasser slaagt voor de 6GR-test, is hij gekwalificeerd voor alle functies, maar met specifieke beperkingen. Volgens AWS D1.1 is een 6GR-gekwalificeerde lasser niet gekwalificeerd om productiestootverbindingen van één kant te lassen zonder backgouging of van beide kanten zonder backgouging. Dit is te wijten aan het feit dat de test geen stuikverbinding met open wortel simuleert waarbij beide randen bij de wortel moeten worden samengesmolten.

Door aan deze kwalificatie-eisen te voldoen, laten lassers zien dat ze in staat zijn om complexe lassen uit te voeren onder moeilijke omstandigheden, waardoor de structurele integriteit en betrouwbaarheid van kritieke infrastructuurcomponenten wordt gegarandeerd.

De 6GR-lastest is een strenge evaluatie die ontworpen is om echte lasomstandigheden te simuleren, met name die in kleine ruimtes en complexe verbindingsconfiguraties. Deze test is essentieel om lassers te kwalificeren voor het uitvoeren van CJP-lassen (Complete Joint Penetration) in T-K-Y (tee, knee en yee) verbindingen zonder rugdekking.

In industriële toepassingen worden lassers vaak geconfronteerd met uitdagende scenario's waarbij ze in kleine ruimtes moeten lassen, zoals binnenin drukvaten of leidingsystemen. De 6GR-positie is speciaal ontworpen om het vermogen van een lasser te testen om met deze complexe situaties om te gaan, zodat ze zelfs onder beperkende omstandigheden lassen van hoge kwaliteit kunnen produceren.

Bij de 6GR test wordt een pijp onder een hoek van 45 graden gelast, de zogenaamde "Arkansas Bellhole" positie. Deze hoek simuleert de uitdagende toegangsomstandigheden die in veldlasomgevingen voorkomen. De pijp die gebruikt wordt voor de test kan variëren in diameter, met als gebruikelijke opties 4 inch of minimaal 6 inch nominale diameter. De keuze van de pijpdiameter beïnvloedt het kwalificatiebereik:

Een restrictiering of -plaat wordt onder de lasplaats geplaatst, waardoor een opening ontstaat die beperkte toegang simuleert. Deze ring moet minstens 150 mm (5,9 inch) breed en lang zijn en 12 mm (0,47 inch) van de lasnaad verwijderd zijn. Gewoonlijk wordt de begrenzingsring aan de dikkere kant van de pijp geplaatst, die geen afschuining heeft. Deze opstelling daagt de lasser uit om rond de restrictiering te navigeren en demonstreert hun vermogen om in krappe ruimtes te lassen.

De pijp wordt aan één kant afgeschuind en aan de andere kant niet. Dit is anders dan bij een stootverbinding met open wortel, waarbij twee afgeschuinde randen bij de wortel moeten worden samengesmolten. De afschuining en de wortelopening zijn essentieel voor een goede uitlijning en samensmelting tijdens het lasproces. De aanzetopening voor de test moet minstens 3 mm (0,12 inch) zijn, zodat de juiste spleet en uitlijning voor de las gegarandeerd zijn.

De lasser moet de las uitvoeren in de vaste positie van 45 graden, navigeren rond de restrictiering en nauwkeurige controle behouden om een las van hoge kwaliteit te maken. Deze positie test het vermogen van de lasser om lassen uit te voeren in verticale, horizontale en bovenhoofdse richtingen, waardoor de complexe omstandigheden van T-K-Y verbindingen in gebieden met beperkte toegang worden nagebootst.

Het slagen voor de 6GR-test maakt deel uit van een breder certificeringsproces dat meerdere variabelen omvat, zoals basismetaal, toevoegmetaal en lasproces. De test draagt bij aan de algehele kwalificatie van de lasser. Het is belangrijk om op te merken dat de 6GR test lassers niet kwalificeert voor verbindingen die van één kant gelast worden zonder backgouging of van twee kanten zonder backgouging, wat de specifieke beperkingen benadrukt.

Door met succes door de 6GR testopstelling te navigeren, tonen lassers hun vaardigheid in het omgaan met complexe lastaken onder beperkende omstandigheden, een cruciale vaardigheid voor industriële toepassingen waar veel op het spel staat.

De 6GR-laspositie brengt een aantal belangrijke uitdagingen en beperkingen met zich mee die lassers moeten overwinnen om gecertificeerd te worden en effectief te presteren in industriële toepassingen.

Een van de belangrijkste uitdagingen bij de 6GR laspositie is de beperkte mobiliteit en toegang tot het lasgebied. De "R" in 6GR staat voor "Beperkt", wat aangeeft dat de lasser om obstakels heen moet zoals beugels, muren en andere structurele componenten. Door deze beperking moeten lassers lassen in kleine ruimtes, vaak met beperkt zicht en een lastige lichaamshouding, wat de kwaliteit en consistentie van de las aanzienlijk kan beïnvloeden.

Lassers worden geconfronteerd met tal van technische uitdagingen bij het uitvoeren van de 6GR-test. Bij deze positie wordt een pijp onder een hoek van 45 graden gelast met een restrictiering, waardoor een complexe verbindingsconfiguratie ontstaat. Het bereiken van de juiste versmelting en inbranding in deze opstelling is moeilijk, vooral met de vereiste 1/8″ spleet en 3/16″ hoog-laag rond de binnenkant van de pijp. Deze opstelling vereist een nauwkeurige techniek en controle om defecten te voorkomen, zoals een gebrek aan samensmelting, porositeit en onvolledige inbranding, die de integriteit van de las in gevaar kunnen brengen.

Het slagen voor de 6GR-test kwalificeert lassers niet volledig voor alle soorten pijplassen. Het kwalificeert lassers met name niet voor het uitvoeren van volledige penetratieverbindingen zonder een steunring of backgouging. Deze beperking is cruciaal omdat de 6GR test geen stuikverbinding met open wortel simuleert, waarbij de lasser twee afgeschuinde delen aan de wortel moet samensmelten. Het is dus mogelijk dat lassers die slagen voor de 6GR test nog aanvullende kwalificaties moeten behalen om aan te tonen dat ze pijpen van één kant kunnen lassen zonder backing of van twee kanten zonder backgouging.

De 6GR-test is ontworpen om T-K-Y (T-, knie- en werf)-verbindingen te simuleren in plaats van stootverbindingen met open wortels. Hierbij wordt een enkele schuine lasverbinding gelast en worden de vereiste versmelting en inbranding bereikt onder omstandigheden met beperkte toegang. Hoewel deze opstelling essentieel is voor het kwalificeren van lassers in specifieke industriële toepassingen, omvat het niet alle verbindingstypen en configuraties die in het veld voorkomen, waardoor de reikwijdte van de certificering beperkt is.

De fysieke eisen van de 6GR laspositie kunnen aanzienlijk zijn. Lassers moeten vaak ongemakkelijke en langdurige houdingen aannemen om de las te voltooien, wat kan leiden tot vermoeidheid en overbelasting. Deze fysieke uitdaging kan de concentratie en precisie beïnvloeden, waardoor de kans op fouten en defecten in de las groter wordt.

De specifieke apparatuur en opstelling die nodig zijn voor de 6GR-test, waaronder de restrictiering en de vaste hoek van 45 graden, kunnen een uitdaging vormen. De juiste plaatsing en uitlijning van deze componenten is cruciaal voor het verkrijgen van een las van hoge kwaliteit. Afwijkingen of onnauwkeurigheden in de opstelling kunnen het lasproces moeilijker maken en het totale resultaat beïnvloeden.

Praktisch gezien bereidt de 6GR test lassers voor op scenario's met obstakels en besloten ruimtes, die in veel industrieën voorkomen, waaronder pijplassen en constructielassen. Het bereidt hen echter niet volledig voor op alle pijplastaken, met name die waarbij volledige penetratie zonder backing of backgouging vereist is. Voor een uitgebreide kwalificatie moeten lassers mogelijk aanvullende tests afleggen, zoals de 6G-pijpproef, om hun vaardigheid in een breder scala aan lasscenario's aan te tonen.

De 6GR laspositie is zeer gespecialiseerd en cruciaal voor het lassen onder beperkte omstandigheden. Deze functie zorgt voor de structurele integriteit en betrouwbaarheid van kritieke componenten in verschillende belangrijke industrieën.

In de scheepsbouw is de 6GR-laspositie essentieel voor het construeren en repareren van scheepsconstructies. Lassers gebruiken deze positie bijvoorbeeld om te navigeren en te lassen rond schotten en verstijvers in de krappe ruimtes van de romp van een schip. Dit zorgt ervoor dat de constructiedelen van het schip stevig met elkaar verbonden zijn, waardoor de zeewaardigheid en veiligheid van het schip behouden blijven.

Offshore platforms, zoals booreilanden, hebben de 6GR laspositie nodig voor het bouwen en onderhouden van hun complexe structuren. Lassers werken vaak aan T-K-Y verbindingen in jackets, balken en dekken, die essentieel zijn voor de stabiliteit van het platform. Deze laspositie is van vitaal belang voor het maken van robuuste verbindingen die bestand zijn tegen het ruwe zeemilieu en die de duurzaamheid en veiligheid van het platform garanderen.

De 6GR laspositie wordt vaak gebruikt in industrieën zoals olie en gas, chemische verwerking en energieopwekking voor het lassen van leidingsystemen. Bij deze systemen gaat het vaak om ingewikkelde T-K-Y verbindingen in kleine ruimtes. Lassers kunnen bijvoorbeeld werken aan pijpleidingen die gevaarlijke stoffen vervoeren, waarbij precisie en betrouwbaarheid cruciaal zijn om lekken te voorkomen en de operationele veiligheid te garanderen.

Bij de bouw en het onderhoud van drukvaten en ketels is de 6GR laspositie onmisbaar. Deze componenten werken onder hoge druk en temperatuur, waardoor lassen nodig zijn die zowel nauwkeurig als sterk zijn. Lassers gebruiken de 6GR positie om de integriteit van de verbindingen in deze kritieke systemen te garanderen, waardoor potentiële storingen die tot catastrofale gevolgen kunnen leiden, worden voorkomen.

De luchtvaartindustrie gebruikt de 6GR laspositie voor het assembleren en repareren van vliegtuigonderdelen. Lassers lassen vaak in kleine en complexe ruimtes, zoals de verbindingen van vliegtuigframes en structurele componenten. Deze positie is cruciaal voor het handhaven van de hoge normen voor precisie en sterkte die vereist zijn bij het lassen in de ruimtevaart, waardoor de veiligheid en prestaties van vliegtuigen worden gewaarborgd.

In de kernenergie-industrie is de 6GR-laspositie essentieel voor de bouw en het onderhoud van kernreactoren. Lassers moeten ervoor zorgen dat alle verbindingen voldoen aan strenge veiligheids- en kwaliteitsnormen om stralingslekken te voorkomen en de veilige werking van de reactor te garanderen. Deze positie zorgt voor nauwkeurige en betrouwbare lassen in de beperkte en complexe omgevingen die kenmerkend zijn voor nucleaire faciliteiten.

Bij industrieel onderhoud en reparatie wordt vaak gelast op moeilijk bereikbare plaatsen. De 6GR laspositie is cruciaal voor het uitvoeren van reparaties van hoge kwaliteit aan pijpleidingen, structurele onderdelen en machines. Gekwalificeerde lassers kunnen een verscheidenheid aan onderhoudsuitdagingen aan en zorgen ervoor dat industriële apparatuur veilig en functioneel blijft.

De 6GR laspositie is een integraal onderdeel van diverse industrieën die lassen van hoge kwaliteit in beperkte omstandigheden vereisen. De toepassingen strekken zich uit over scheepsbouw, offshore platforms, leidingsystemen, drukvaten, lucht- en ruimtevaart, kernenergie en industrieel onderhoud, en benadrukken het belang ervan voor de veiligheid, betrouwbaarheid en levensduur van kritieke infrastructuur.

Slagen voor het 6GR-lasexamen vereist een nauwgezette voorbereiding, oefening en het toepassen van specifieke technieken. Hier zijn enkele belangrijke tips om je te helpen slagen:

Begrijp de testvereisten door vertrouwd te raken met de opstelling, inclusief pijpspecificaties, plaatsing van restrictiering en verbindingsconfiguraties. Bekijk de relevante lasnormen, zoals AWS D1.1, om er zeker van te zijn dat aan alle eisen wordt voldaan.

Een nauwkeurige opstelling van de opspanning is essentieel. Gebruik een mal of opspanning om de teststukken correct te positioneren en ervoor te zorgen dat de restrictiering correct is geïnstalleerd en voldoet aan de gespecificeerde afmetingen. Zorg voor een schone werkomgeving en verwijder verontreinigingen uit het lasgebied om defecten te voorkomen.

Consequent reinigen is cruciaal. Reinig de verbinding grondig na elke passage om vervuiling te voorkomen. Gebruik een slijpmachine om de wortelpassage en eventuele hoge plekken glad te maken. Controleer het starten en stoppen zorgvuldig. Slijp bij het stoppen het stoppunt in een contour en begin opnieuw voor dit punt om het naadloos op te vullen.

Kies de juiste lasdraad voor elke fase van de test. Gebruik bijvoorbeeld 1/8″ 6010 staven voor de grondlaag en de hete las en 1/8″ 7018 staven voor de afwerking. In specifieke scenario's zijn 6010 staven effectief voor diepe penetratie in de root pass, terwijl 7018 staven zorgen voor een gladde afwerking voor de uiteindelijke cap.

Simuleer testomstandigheden door te oefenen met lassen in kleine ruimtes, vergelijkbaar met de 6GR testopstelling. Dit helpt bij het ontwikkelen van de nodige vaardigheden om om te gaan met beperkte toegang en mobiliteit. Het beheersen van lastechnieken is cruciaal om goed te kunnen presteren in deze kleine ruimtes. Leer lassen in verschillende lichaamshoudingen, waaronder verticaal, horizontaal en boven je hoofd, om het comfort en de precisie te verbeteren.

Oefen het afschuinen, want het is essentieel om voorbereid te zijn op zowel enkel afgeschuinde als dubbel afgeschuinde verbindingen. De specifieke afschuining kan variëren, dus oefen beide soorten om volledig voorbereid te zijn. Begrijp dat het goed afschuinen van de randen van de lasnaad zorgt voor een betere inbranding en versmelting van de las.

Besteed tijd aan consequent oefenen. Het kost normaal gesproken 8-12 maanden van regelmatig lassen om de vaardigheden te bereiken die nodig zijn voor de 6GR certificering. Stel oefentests op die de werkelijke testomstandigheden nabootsen, inclusief het gebruik van restrictieringen en de juiste verbindingsconfiguraties. Maak een voorbeeld oefenschema, zoals dagelijks een paar uur lassen, om spiergeheugen op te bouwen en techniek te verbeteren.

De testspecificaties strikt volgen, inclusief het juiste gebruik van apparatuur en lastechnieken. Begrijp de inspectiecriteria en zorg ervoor dat je lassen voldoen aan de vereiste normen voor kwaliteit en uiterlijk. Zorg er bijvoorbeeld voor dat de lasparel gelijkmatig is, geen scheuren vertoont en de juiste wapening heeft.

Ga veelvoorkomende uitdagingen aan door een vaste hand en constante snelheid te behouden. Als je problemen tegenkomt zoals onvolledige fusie, pas dan je techniek of apparatuurinstellingen aan. Overwin fouten door ze tijdens oefensessies te bekijken en te corrigeren. Vraag feedback aan ervaren lassers om je vaardigheden te verfijnen.

Door deze tips op te volgen en tijd te besteden aan oefening en voorbereiding, kun je je kansen om te slagen voor de 6GR lastest en je certificering te behalen aanzienlijk vergroten.

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

De "R" in de 6GR laspositie staat voor "Beperkt". Deze aanduiding geeft aan dat het lasproces wordt uitgevoerd in een besloten of beperkte ruimte, ook wel de "ringstand" genoemd. In deze positie worden lassers geconfronteerd met extra uitdagingen vanwege de beperkte toegang en mobiliteit veroorzaakt door nabijgelegen obstakels zoals constructiedelen, beugels of muren. De 6GR-positie is bijzonder veeleisend omdat er nauwkeurig gelast moet worden in krappe ruimtes, waardoor deze positie essentieel is voor taken zoals het lassen van T-K-Y (tee, knee, yee) verbindingen die vaak voorkomen in offshore platformconstructies. Het beperkende karakter van de 6GR-positie simuleert echte omstandigheden waarin lassers om obstakels heen moeten werken en zorgt ervoor dat ze zeer vaardig zijn en onder dergelijke beperkingen kunnen presteren.

Een 6GR gekwalificeerde lasser heeft te maken met een aantal beperkingen, ondanks zijn hoge vaardigheidsniveau in het lassen van pijpen onder een hoek van 45 graden in beperkte omgevingen. Ten eerste staat de "R" in 6GR voor "restricted", wat aangeeft dat er gelast wordt in beperkte ruimtes, vaak rond obstakels zoals beugels of structurele elementen. Hierdoor moet de lasser door gebieden met beperkte toegang navigeren, wat een uitdaging kan zijn en de mobiliteit kan beperken.

Hoewel een 6GR certificering een lasser kwalificeert voor alle posities volgens de AWS D1.1 normen, omvat het niet de kwalificatie voor het lassen van productie stompe lasverbindingen van één kant zonder steun of van beide kanten zonder steun, bekend als enkelzijdig lassen zonder steun. Deze specifieke uitsluiting betekent dat een 6GR gekwalificeerde lasser niet gecertificeerd is om dit soort lassen onder standaardomstandigheden uit te voeren.

Bovendien is de 6GR-certificering gericht op een bepaalde laspositie en een bepaald scenario en dekt deze niet alle mogelijke lasvariabelen. Daarom moeten lassers ook certificeringen behalen voor andere variabelen zoals verschillende soorten basismetalen, toevoegmetalen en lasprocessen. Het gevolg is dat een 6GR gekwalificeerde lasser weliswaar bedreven is in het lassen van complexe pijpen in een beperkte omgeving, maar dat hij aanvullende certificeringen nodig heeft om zich te kwalificeren voor andere specifieke lastaken en omstandigheden.

De 6GR laspositie wordt om verschillende redenen als uitdagend beschouwd. Ten eerste moet een pijp onder een hoek van 45 graden worden gelast, waardoor de lasser het lasbad in meerdere richtingen moet beheren en elementen van vlak, horizontaal, verticaal en boven het hoofd lassen moet combineren. Deze voortdurende aanpassing van de techniek aan de verschillende hoeken is complex en vereist een hoog vaardigheidsniveau.

Ten tweede staat de "R" in 6GR voor "beperking", wat aangeeft dat lassers moeten werken met beperkte toegang en mobiliteit. Ze moeten vaak lassen in de buurt van obstakels zoals beugels, muren of andere constructies, wat hun hoek en beweging ernstig beperkt en de taak bemoeilijkt.

Daarnaast zijn technische uitdagingen zoals het beheersen van het lasbad aanzienlijk. De verschillende hoeken en beperkte toegang hebben invloed op de manier waarop de zwaartekracht het gesmolten metaal beïnvloedt, waardoor precieze aanpassingen in warmte, verplaatsingssnelheid en techniek nodig zijn om defecten zoals verzakking, insnijding of gebrek aan versmelting te voorkomen. De verbindingen bij 6GR-lassen, meestal T-, K- of Y-verbindingen, zijn complexer dan eenvoudige stuikverbindingen, wat de moeilijkheid nog vergroot.

Het behalen van de 6GR-certificering is een rigoureus proces, waarbij lassers moeten slagen voor een uitdagende test die slechts een klein percentage kan doorstaan. Deze certificering toont aan dat ze kunnen werken onder zeer beperkende omstandigheden en staat hoog aangeschreven in industrieën zoals olie en gas, waar pijpleidingen onder hoge druk en complexe verbindingen veel voorkomen.

Samengevat is de 6GR laspositie een uitdaging vanwege de complexe hoeken, beperkte toegang, technische eisen en het rigoureuze certificeringsproces, waardoor het een belangrijke prestatie is in het lasvak.

De 6GR lastest, ook wel bekend als de "Arkansas Bellhole" test, is een strenge en fysiek veeleisende test voor lassers, vooral voor lassers die structurele pijpen lassen. De opstelling bestaat uit verschillende kritieke onderdelen en stappen:

De test vereist het lassen van een pijp die onder een hoek van 45 graden is geplaatst. De pijp kan een nominale diameter van 4 inch of 6 inch hebben, met overeenkomstige wanddiktes. Als de lasser slaagt voor de 4 inch-pijpproef, is hij gekwalificeerd voor pijpen met een diameter tot 4 inch, terwijl de 6 inch-pijppijpproef de lasser kwalificeert voor een onbeperkt diameterbereik. De pijp wordt meestal voorbereid met een enkele afschuining aan één kant, hoewel het voor een grondige voorbereiding aan te raden is om te oefenen met zowel enkele als dubbele afschuining.

Een begrenzingsring wordt gebruikt om echte omstandigheden te simuleren waar de ruimte beperkt is, waardoor de toegang tot de lasnaad wordt beperkt. Deze ring moet worden geïnstalleerd met een maximale tussenruimte van 1/2 inch vanaf de vierkante rand tot de onderkant van de ring, en de buitendiameter moet minstens 12 inch groter zijn dan de buitendiameter van de pijp. Voor een pijp van 6 inch is de buitendiameter van de ring ongeveer 168 mm, met een minimale lengte en breedte van 150 mm, bevestigd onder een hoek van 45 graden met een ruimte van 3 mm tussen de ring en de pijp.

De plaatsing van de pijp onder een hoek van 45 graden is een kenmerkende eigenschap van de 6GR-laspositie, wat het proces uitdagender maakt vanwege de beperkte toegang en de noodzaak om de warmte-invoer en de lasbadcontrole effectief te beheren. Bij de test worden meestal specifieke lasprocessen en elektroden gebruikt, zoals 6010 elektroden voor het neergaande deel en 7018 elektroden voor het opgaande deel. De lasser moet rond de pijp lassen en ervoor zorgen dat de las voldoet aan de gespecificeerde normen en codes, zoals AWS D1.1.

Extra beperkingen, zoals mallen en klemmen, kunnen worden gebruikt om de toegang tot de lasnaad verder te beperken, waardoor de echte werkomstandigheden in de pijplijn nauwgezet worden gesimuleerd. Deze opstelling zorgt ervoor dat de test fysiek veeleisend is en evalueert de vaardigheid, het uithoudingsvermogen en het vermogen van de lasser om in uitdagende posities te werken. Als lassers deze details van de opstelling begrijpen, kunnen ze zich effectief voorbereiden op de 6GR-lastest en hun bekwaamheid in het lassen van structurele pijpen aantonen.

Industrieën die vaak 6GR laskwalificaties vereisen zijn onder andere de olie- en gasindustrie, industriële fabrieken en de bouw, de scheepsbouw en maritieme industrie, energiecentrales en elke sector waarin gelast wordt in besloten ruimtes. De olie- en gasindustrie doet een groot beroep op 6GR gekwalificeerde lassers voor hogedrukpijpleidingen en complexe pijpleidingsystemen die extreme omstandigheden moeten doorstaan. Industriële installaties en bouwprojecten hebben baat bij de 6GR-certificering omdat er nauwkeurig gelast moet worden in kleine of beperkte ruimtes. De scheepsbouw en maritieme industrie waarderen 6GR lassers voor het fabriceren van kritische componenten in beperkte omgevingen. Energiecentrales hebben bekwame lassers nodig voor complexe lassen die vaak aan strenge inspecties worden onderworpen. Tot slot zijn 6GR kwalificaties onmisbaar in elke industrie waar gelast moet worden in beperkte of besloten ruimtes, zoals bij bepaalde productie- en engineeringprojecten.