1. Inleiding Vanwege de uitstekende uitgebreide eigenschappen en kostenvoordelen, wordt 9Ni-staal veel gebruikt in verschillende industrieën, zoals ruimtevaart, petroleum, chemie, scheepsbouw, maritieme techniek, elektriciteit, metallurgie, machines, kernenergie, en nog veel meer. Deze post richt zich op de bouw van de olie-en gas-module project gelegen onder zout. In dit project [...]

Vanwege de uitstekende uitgebreide eigenschappen en kostenvoordelen wordt 9Ni-staal veel gebruikt in verschillende industrieën, zoals ruimtevaart, petroleum, chemie, scheepsbouw, maritieme techniek, elektriciteit, metallurgie, machines, kernenergie en nog veel meer.

Dit artikel gaat over de constructie van een olie- en gasmoduleproject onder zout. In dit project moet het 9Ni-staal niet alleen een hoge sterkte en uitstekende taaiheid bij lage temperatuur hebben, maar ook bestand zijn tegen SSC (sulfide stress corrosie) onder specifieke olie- en gasomstandigheden. Daarom moet het lasproces van het 9Ni-staalpijpsysteem wordt bestudeerd.

9Ni-staal is in de jaren 1940 ontwikkeld door Inco in de Verenigde Staten. Het is een middelgelegeerd staal dat 9% nikkel bevat, waardoor het een taaiheid bij lage temperatuur tot -196 ℃ kan vertonen.

Vergeleken met austenitisch roestvast staal en austenitische ijzer-nikkellegering heeft 9Ni-staal een hogere sterkte en lagere kosten. Bovendien heeft 9Ni-staal betere uitgebreide mechanische eigenschappen dan aluminiumlegering.

Het materiaal is echter gevoelig voor magnetisatie en is moeilijk te demagnetiseren. Bovendien, lastechniek vereist strikte naleving van specifieke vereisten.

Dit artikel analyseert de lasbaarheid van 9Ni-staal.

Het is onwaarschijnlijk dat koudscheuren optreedt bij het lassen van 9Ni-staal met elektroden met hoog nikkel of medium nikkel. Wanneer echter elektroden met een laag nikkelgehalte en een hoog mangaangehalte worden gebruikt met onjuiste lasomstandigheden, zoals een lage loodenergie en vochtige elektroden, kan er koudscheuren ontstaan. Het ontstaan van koudscheuren heeft drie aspecten:

2.1.1 Het verschijnen van een geharde laag in de smeltzone. Hoewel het koolstofgehalte van 9Ni-staal niet hoog is (≤ 0,10%), kan een geharde structuur ontstaan als lasmateriaal met een hoog koolstofgehalte wordt geselecteerd. Dit komt door een toename in koolstofgehalte als gevolg van fusie en diffusie.

2.1.2. De aanwezigheid van te veel waterstof, die zich ophoopt in de verharde laag door onzuiverheden (zoals olie en roest) in de buurt van de lasgroef.

2.1.3. De spanningsconcentratie van gelaste verbindingenDit omvat structurele spanning, thermische spanning en trekspanning.

Bij het lassen van 9Ni-staal, hete scheuren kunnen optreden ongeacht of er een elektrode van het type met hoog nikkel, gemiddeld nikkel of laag nikkel en hoog mangaan wordt gebruikt. Het gebruik van een elektrode met een hoog nikkeltype kan echter leiden tot de ernstigste scheuren.

Dit is te wijten aan het feit dat de legering elementen zoals S en P bevat, die gemakkelijk eutecten met een laag smeltpunt kunnen vormen met nikkel. Als gevolg daarvan kan interkristallijne segregatie optreden. Bovendien kunnen elementen zoals C en Si ook de segregatie van S en P bevorderen.

In het bijzonder als de structuur in een zuivere austeniet toestand kan de verdeling van onzuiverheden op de korrelgrens continu zijn.

De vermindering van taaiheid bij lage temperatuur wordt voornamelijk beïnvloed door twee factoren:

2.3.1 Invloed van lasmaterialen:

De chemische samenstelling van het lasmetaal en de smeltzone is gerelateerd aan de gebruikte lasmaterialen. Als de lasmaterialen een hoog koolstofgehalte hebben, of als de Ni Cr-equivalent overeenstemming van de lasmaterialen en het basismetaal na het smelten in het gebied valt dat martensiet in het organigram van roestvrij staal, zal de taaiheid bij lage temperatuur afnemen.

2.3.2 Laslijn Energie en temperatuur tussen de lagen:

De energie van de laslijn en de temperatuur tussen de lagen kunnen de piekwaarde en temperatuur van de thermische lascycluswaardoor de metallografische structuur van de warmte-beïnvloede zone wordt beïnvloed. Als de piektemperatuur te hoog is, kan dit leiden tot een vermindering van de terugslag. austeniet en de vorming van grove bainiet, die beide kunnen leiden tot verminderde taaiheid bij lage temperatuur.

Magnetische blaasdeeltjes kunnen een slechte lasfusie veroorzaken en de laskwaliteit aanzienlijk beïnvloeden.

9Ni-staal heeft een hoge permeabiliteit en remanentie-inductie-intensiteit, waardoor het gevoelig is voor magnetische klapdelen tijdens het lassen.

Over het algemeen wordt bij gebruik van de DC-methode (handmatig DC-booglassen, handmatig DC argon booglassenetc.) voor het lassen van magnetische pijpen, zijn magnetische blaasdeeltjes gebruikelijk bij de eerste laspositie van de backinglas, maar ze zijn meestal niet aanwezig tijdens het vullen en bedekken.

De oorzaken van koudscheuren bij het lassen zijn spanning, verharde structuur en het diffuse waterstofgehalte van het lasmetaal. Het ontstaan van thermische scheuren is gerelateerd aan spanning, onzuiverheden en chemische samenstelling. Daarom is het selecteren van de juiste lasmaterialen van cruciaal belang.

Na analyse van de eigenschappen van verschillende lasmaterialen bleek dat nicrmo-3 lasmateriaal zeer voordelig is voor het lassen van 9Ni staal.

3.1.1 De lineaire uitzettingscoëfficiënt van de nikkellegering in nicrmo-3 lasmateriaal is vergelijkbaar met die van 9Ni-staal bij zowel kamertemperatuur als hoge temperatuur. Deze overeenkomst helpt thermische spanning te voorkomen die wordt veroorzaakt door ongelijkmatige uitzetting en inkrimping.

3.1.2 Het nikkelgehalte van nicrmo-3 lasmateriaal is hoog, variërend van 55% tot 65%, en het koolstofgehalte is vergelijkbaar met dat van 9Ni-staal. Beide materialen behoren tot het koolstofarme type. Zelfs met het verdunningseffect van het basismetaal is er nog steeds een voldoende hoge austenietstructuur om de vorming van een harde en brosse martensietband op de smeltlijn te voorkomen.

3.1.3 Nicrmo-3 lasmateriaal heeft de volgende eigenschappen: laag koolstofgehalte (koolstofgehalte ≤ 0,1%), een klein "bros temperatuurbereik" in het fasediagram van de F-C legering, hoge zuiverheid (S ≤ 0,03%, P ≤ 0,02%) en een laag waterstofgehalte. Het gebruik van nicrmo-3 lasmateriaal kan dus de basisvoorwaarden bieden die nodig zijn om de neiging tot koud- en warmscheuren in lassen van 9Ni-staal te verminderen.

Daarom, onder de strikte controle van diffuse waterstof inhoud, het selecteren van nicrmo-3 lasmateriaal kan effectief voorkomen dat de neiging van koude en warme scheuren in het lassen van 9Ni staal.

Gelaste verbindingen bestaan uit de las, de smeltlijn en de warmte-beïnvloede zone.

De taaiheid bij lage temperatuur van lasverbindingen treedt over het algemeen op in het lasmetaal, de smeltzone en de grofkorrelige zone.

De taaiheid bij lage temperatuur van lasmetaal wordt voornamelijk beïnvloed door de soort lassen gebruikt materiaal.

Bij het lassen van 9Ni-staal met materialen die dezelfde samenstelling hebben als 9Ni-staal, is de taaiheid van het lasmetaal bij lage temperatuur meestal slecht, voornamelijk vanwege het hoge zuurstofgehalte in het lasmetaal.

Daarom worden Ni-gebaseerde en Fe-Ni-gebaseerde elektroden meestal gebruikt voor het lassen van 9Ni-staal.

Wanneer 9Ni-staal wordt gelast met nicrmo-3 lasmateriaal, verschillen de chemische samenstelling en metallografische structuur van elk gebied.

Het lasmetaal is austenitisch en heeft een uitstekende taaiheid bij lage temperaturen.

In de smeltzone is het koolstofgehalte van het lasmateriaal in wezen gelijk aan dat van 9Ni-staal, met een nikkelgehalte van meer dan 55%, waardoor koolstofmigratie effectief wordt voorkomen en een brosse structuur in de smeltzone wordt vermeden, waardoor de taaiheid van de smeltzone bij lage temperatuur wordt verzekerd.

In de warmte-beïnvloede zone worden, onder de thermische cyclus van een piektemperatuur boven 1100 ℃, grove martensiet- en bainietstructuren gegenereerd, die de reductie van austeniet omkeren en de taaiheid bij lage temperatuur verminderen.

Daarom moet de lijnenergie zo veel mogelijk onder controle worden gehouden en moet meerweglassen worden gebruikt om de verblijftijd bij hoge temperatuur te minimaliseren.

Bij het lassen van 9Ni-staal met nicrmo-3 lasmateriaal wordt de taaiheid bij lage temperatuur van de lasverbinding dus grotendeels beïnvloed door de laswarmte input en de afkoelsnelheid van het kristallisatieproces van het lasmetaal.

3.3.1. Wijzig de positie van de aardingsdraad voor het basismetaal:

Om de stroomlus die gevormd wordt door de stroom op het basismetaal te minimaliseren, moet de aardingsdraad direct in de buurt van de groef worden geleid of op de groef worden geplaatst. Hij mag niet op grote afstand met het basismetaal worden verbonden.

3.3.2. Maak tijdelijk enkele hechtlassen boven de groef (niet bij de wortel van de groef) om het magnetische veld aan beide zijden van de groef kort te sluiten. Gebruik een slijpmachine om de hechtlassen te verwijderen.

9Ni staal (355,6 mm in diameter en 50,8 mm in wanddikte) geproduceerd door Hengyang Valin Steel Pipe Co., Ltd. werd gebruikt als basismateriaal voor de test.

Zie tabel 1 voor de chemische samenstelling en tabel 2 voor de mechanische eigenschappen.

Tabel 1 chemische samenstelling van 9N stalen buis (wt%)

| Type | C | Si | Mn | Cr | Mo | Cu | Ni |

| 9Ni-staal | 0.05 | 0.21 | 0.57 | 0.045 | 0.056 | 0.035 | 9.24 |

| Al | S | P | |||||

| 0.02 | 0.004 | 0.006 |

Tabel 2 mechanische eigenschappen van 9N stalen buis

| Treksterkte Rm/MPa | Opbrengststerkte Rp0.2/MPa | Rek A/% | Slagenergie (-195 ℃)KV/J | Opbrengststerkte ratio % |

| 750 | 698 | 27.5 | 108, 112,107 | 93 |

Op basis van de specifieke eisen van het product, wolfraam argon booglassen (GTAW) wordt gebruikt voor het lassen van de backing, terwijl booglassen met de hand (SMAW) wordt gebruikt voor het vullen en afdekken van de lasnaad. Bovendien wordt nicrmo-3 lasmateriaal gebruikt tijdens het lasproces.

Zie Tabel 3 voor de specifieke chemische samenstelling.

Tabel 3 chemische samenstelling van lasmaterialen (wt%)

| Type | C | Si | Mn | Cr | Mo | Cu | Ni | Mo |

| ERN-HR-3 | 0.01 | 0.04 | 0.03 | 0.004 | 0.004 | 22.2 | 64.3 | 9.3 |

| ENiCrMo-3 | 0.02 | 0.36 | 0.4 | 0.005 | 0.006 | 22.7 | 63.6 | 8.8 |

5.1.1 Voor het snijden en bewerken van de groeven van stalen 9Ni-pijp wordt bij voorkeur de mechanische verwerkingsmethode gebruikt. Echter, gas snijden of plasma blanking en groefvoorbereiding kunnen ook worden gebruikt.

De bewerkte of gesneden groef moet worden gepolijst.

5.1.2 Vanwege de grote wanddikte van de pijp die in deze evaluatie wordt gebruikt, is het noodzakelijk om een geschikt groeftype te ontwerpen.

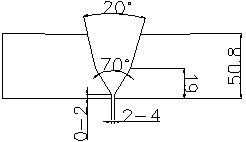

Met het oog op het verkleinen van het groefoppervlak en de lasvervorming, het verbeteren van de lasefficiëntie en het verlagen van de verbruikskosten van Ni-gebaseerde lasmaterialen, is besloten om het groeftype uit Fig. 1 te gebruiken. De groef moet een spleet hebben van 24mm en een stompe rand van 02 mm.

5.1.3 Als de groefverwerking is voltooid, moet het uiterlijk worden geïnspecteerd om er zeker van te zijn dat er geen scheuren of delaminaties zijn. Als dergelijke gebreken worden gevonden, moeten ze worden hersteld.

5.1.4 Mechanische methoden en organische oplosmiddelen moeten worden gebruikt om het oppervlak van de groef en het gebied binnen 20 mm aan beide zijden te reinigen om olie, roest, metaalspanen, oxidelaag en ander vuil op het oppervlak te verwijderen.

Fig. 1 Groefdetails

De steunlaag is gelast met argonbooglassen.

Om de vorming van de wortel lasrups Om doorbranden tijdens het vullen met handbooglassen te voorkomen, moeten er minstens twee lagen backing worden aangebracht, met een minimale lasdikte van 6 mm, en moet er worden gevuld met behulp van handbooglassen.

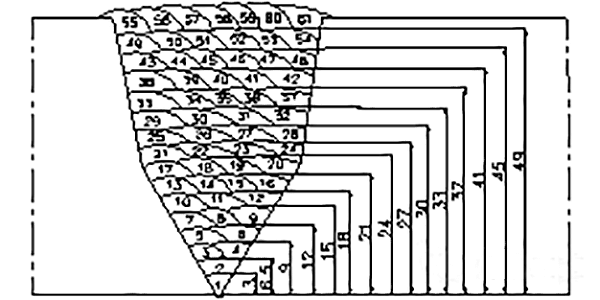

Raadpleeg Afbeelding 2 voor de volgorde van de laslagen.

Fig. 2 lasparellay-out

De warmte-inbreng verwijst naar de hoeveelheid energie die de las per lengte-eenheid ontvangt en is de primaire factor die de thermische cyclus van het lassen beïnvloedt. Daarom is het beheersen van de warmte-inbreng essentieel om de mechanische eigenschappen en de weerstand tegen sulfide spanningscorrosie (SSC) tijdens het testen te garanderen.

Zie Tabel 4 voor specifieke lasparameters.

Tabel 4 lasparameters

| Lasrups Nee | Lasmethode | Model lasmateriaal | Specificatie (mm) | Stroom (A) | Spanning (V) | Lassnelheid (mm/min) |

| 1~2 | GTAW | ERN-HR-3 | 2.4 | 110~130 | 15~16 | 50~70 |

| 3~61 | SMAW | ENiCrMo-3 | 3.2 | 80~100 | 19~23 | 110~160 |

5.3.1: Omdat het smeltpunt van lasmetaal dat wordt gelast met lasmaterialen op nikkelbasis ongeveer 100℃ lager ligt dan dat van 9Ni-staal, kan het gemakkelijk defecten veroorzaken, zoals onvolledige versmelting tussen de groefrand en de lasrups. Daarom is het verboden om een boog maken De boog mag niet buiten de groef worden geslagen om beschadiging van het basismetaal te voorkomen.

5.3.2: Tijdens het lassen van de boog is het belangrijk om de krater op te vullen en een tijdje op de boog te blijven om kraterscheuren te voorkomen. In het geval van kraterscheuren is onmiddellijk polijsten noodzakelijk.

5.3.3: Om de taaiheid bij lage temperatuur en de SSC testresultaten van 9Ni staal te garanderen, is de controle van de laswarmte-inbreng cruciaal en de lasstroom mag niet te hoog zijn. Het is raadzaam om snel meerlaags te lassen om de oververhitting van de lasrups te minimaliseren en de korrel te verfijnen door het opwarmingseffect van meerlaags lassen.

Tijdens het meerlaags lassen moet de temperatuur tussen de lagen worden geregeld en moet een kleine warmte-inbreng worden gebruikt voor het lassen. De warmte-inbreng moet worden geregeld onder 20KJ/cm. De temperatuur tussen de lagen bij meerlagig lassen moet lager zijn dan 100℃ om oververhitting van de lasverbinding te voorkomen.

Na het lassen werd het teststuk aan een visuele inspectie onderworpen, waarbij geen ondersnijding, oppervlakteporiën, scheuren, slakinsluitsels of andere defecten werden gevonden in zowel de las als de warmte-beïnvloede zone.

De laswapening lag tussen 0,5 en 1,5 mm en de las en het basismetaal vertoonden een vloeiende overgang.

Radiografische inspectie toonde geen scheuren, onvolledige versmelting, onvolledige inbranding, slakinsluitsels of andere defecten in het teststuk, wat bevestigt dat de kwaliteit van de lasverbinding voldoet aan de standaardvereisten.

Tijdens een trekproef wordt het trekstaafje vastgezet op een WE-100 universele testmachine. Vervolgens wordt er trekspanning op het proefstuk uitgeoefend, waardoor axiale rek ontstaat totdat het breekpunt wordt bereikt. Dit is de belangrijkste indicator om de sterkte van materialen.

De resultaten van de test worden weergegeven in Tabel 5.

Tabel 5 resultaten trektest

| Teststuk nr. | Treksterkte (MPA) | Plaats breuk |

| 1 | 761 | onedel metaal |

| 2 | 764 | onedel metaal |

Op basis van de testresultaten is het duidelijk dat de trektest voldoet aan de specificatievereisten.

De buigtest beoordeelt of de materialen bestand zijn tegen vervorming.

Met behulp van de WE-100 universele testmachine worden verwerkte standaard buigmonsters getest.

Om de test uit te voeren, worden vier zijbuigingsmonsters genomen volgens de specificaties en wordt een indringerdiameter van 63,5 mm gebruikt. De buighoek is ingesteld op 180°.

Na de buigtest mogen er geen scheuren of defecten langer dan 3 mm in elke richting op het oppervlak van de monsters zitten.

Op basis van de testresultaten voldoet het aan de specificatievereisten.

Het doel van de inslagtest is om de inslagprestaties van een gelaste verbinding te bepalen door de hoeveelheid botsenergie te meten die per oppervlakte-eenheid wordt verbruikt op het punt waar de groef op het oppervlak van de verbinding wordt verbroken. Om deze test uit te voeren, wordt een proefstuk op een JB-30B schoktestmachine geplaatst, die de schokbelasting toepast die nodig is om de groef te breken.

Voor deze specifieke inslagtest wordt een Charpy-slag gebruikt bij een temperatuur van -196 ℃. De monsters worden genomen op een afstand van ongeveer 1 tot 2 mm van het lasoppervlak.

De kerfposities bevinden zich op verschillende punten langs de lasnaad, waaronder het lascentrum, de smeltlijn, smeltlijn 1mm, smeltlijn 2mm en smeltlijn 5mm.

De testresultaten staan in Tabel 6.

Tabel 6 botsproefresultaten

| Locatie inkeping | Waarde enkele inslag (J) | Gemiddelde impactwaarde (J) |

| Lascentrum | 89, 78, 76 | 81 |

| Meldlijn | 80, 82, 76 | 79 |

| Meldlijn+1 mm | 104, 91, 111 | 104 |

| Meldlijn+2 mm | 78, 99, 85 | 87 |

| Meldlijn+5 mm | 112, 98, 104 | 104 |

Op basis van de impactresultaten kan worden vastgesteld dat de impactwaarden voldoen aan de specificatievereisten van (-196℃ ≥ 41J).

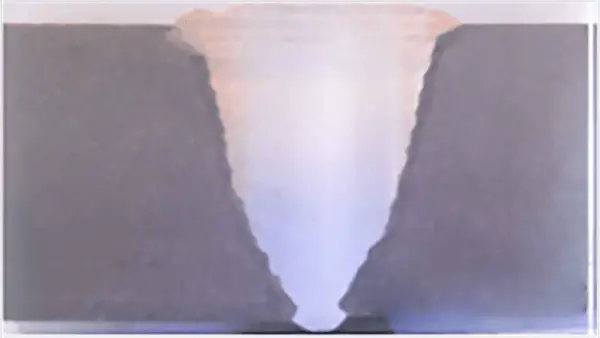

Na het uitvoeren van een macrodoorsnede-inspectie van de las werd vastgesteld dat de las volledig gelast is zonder scheuren of andere defecten. Figuur 3 toont het macromonster.

Fig. 3 macro-monsterfoto

6.5.2 De hardheid van lasmetaal meten, warmte beïnvloede zone en het basismetaal van lasverbindingen.

De hardheidswaarden staan in Tabel 7.

Tabel 7 hardheidstestresultaten

| Bemonsteringspositie | Hardheidswaarde (HV10) |

| Metaal lassen | 219~247 |

| Warmte beïnvloede zone | 253~290 |

| Onedel metaal | 230~256 |

Er werden drie standaard plaatvormige monsters genomen en continu gevuld met een oplossing van 99,2% CO20,8% H2S en azijnzuur (initiële pH=3) bij 25 ℃. De monsters werden vervolgens belast met 80% vloeigrens met behulp van 4-punts buiging (σS=698 MPa) en gedurende 720 uur geweekt. Er werd geconstateerd dat de monsters niet braken.

Bij onderzoek van de monsters onder een 10x vergrootglas werden geen scheuren ontdekt. Bovendien voldeed de sulfide-spanningscorrosietest van deze partij monsters aan de gespecificeerde normen (zie afbeelding 4).

Fig. 4 oppervlaktemorfologie van drukspanningsmonster na dompelcorrosie

7.1 Met het gebruik van argon wolfraam booglassen voor backing, handmatig booglassen voor vullen en bedekken, en het lassen van 9N staal met ERNiCrMo-3 lasdraad en ERNiCrMo-3 lasdraad, hogekwaliteitslassen verbindingen kunnen worden bereikt onder de juiste omstandigheden van het lasproces.

7.2 De kwalificatietest van de lasprocedure heeft voldaan aan alle prestatie-indexen en technische vereisten. We hebben meesterschap opgedaan in TIG-steunlassen, booglassen met de hand vullen en lastechnologie voor pijpsystemen voor 9Ni-staal, wat waardevolle ervaring oplevert voor het begeleiden van toekomstige productie.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.