Heb je je ooit afgevraagd waarom sommige lassen mislukken terwijl andere sterk blijven? Het geheim ligt vaak in het voorverwarmen. In dit artikel onderzoeken we hoe een goede voorverwarming scheuren kan voorkomen, spanning kan verminderen en voor een duurzame las kan zorgen. Als je deze technieken begrijpt, krijg je inzicht in hoe je sterkere, betrouwbaardere lassen kunt maken.

Voorverwarmen is een veelgebruikte techniek bij het lassen. Hierbij wordt het te lassen werkstuk voor of tijdens het lasproces verwarmd tot een temperatuur boven de omgevingstemperatuur.

De meeste moderne specificaties vereisen specifieke voorverwarmingstemperaturen, afhankelijk van de norm en het type materiaal dat gelast wordt.

In dit artikel bespreken we het belang van goed voorverwarmen, de voordelen en de gevolgen van verkeerd voorverwarmen aan de hand van voorbeelden.

Voorverwarmen is het proces waarbij het te lassen werkstuk voor of tijdens het lassen wordt verwarmd tot een temperatuur die hoger is dan de omgevingstemperatuur.

Voorverwarmen is een verplichte vereiste bij het lassen, en specifieke voorverwarmingstemperatuur bereiken worden beschreven in de specificaties voor en na het lassen. In bepaalde omstandigheden kunnen echter ook alternatieve voorverwarmingsmethoden worden gebruikt.

Voorverwarmen biedt verschillende voordelen, ongeacht of het verplicht is of niet:

De hoeveelheid voorverwarming die nodig is voor het lassen wordt niet alleen bepaald door de minimumnorm die in de specificatie staat. In plaats daarvan kunnen een of meer van de volgende methoden worden gebruikt:

Het bereik van de voorverwarmingstemperatuur is over het algemeen geschikt voor verschillende lasgroefafmetingen en beperkingen.

Hoewel veel specificaties een minimale voorverwarmingstemperatuur aangeven, kan in sommige gevallen een lagere voorverwarmingstemperatuur worden gebruikt, terwijl in andere gevallen een hogere voorverwarmingstemperatuur nodig kan zijn.

Er zijn verschillende "voorverwarmberekeningstabellen" beschikbaar die lineaire of cirkelvormige linialen gebruiken om de voorverwarmingstemperatuur te bepalen. Met deze tabellen kun je de vereiste voorverwarmingstemperatuur voorspellen op basis van het materiaal en de dikte van het basismetaal.

Koolstofequivalent (CE) is een nuttige maat om te bepalen of voorverwarming nodig is en in welke mate. Dit zijn de richtlijnen:

Als de CE hoger is dan 0,5, is het raadzaam om het uiteindelijke niet-destructieve onderzoek (NDO) minstens 24 uur uit te stellen om te bepalen of er vertraagde scheuren aanwezig zijn.

De Ito & Bessyo Parameter Detectie van scheuren (PCM) methode kan worden gebruikt wanneer het koolstofequivalent gelijk is aan of minder is dan 0,17 wt-% of wanneer staal met hoge sterkte wordt gebruikt. Deze aanpak is handig om nauwkeurig te bepalen wanneer voorverwarming nodig is, wanneer geforceerde voorverwarming toe te passen en welke temperatuur te gebruiken. Dit zijn de richtlijnen:

De vonkentest wordt al vele jaren gebruikt als methode om een schatting te maken van de koolstofgehalte in koolstofstaal. De kwaliteit van de geproduceerde vonk geeft het koolstofgehalte aan, waarbij een hoger koolstofgehalte resulteert in een betere vonk en een grotere behoefte aan voorverwarming.

Hoewel deze methode niet de meest nauwkeurige is, is ze eenvoudig en kan ze een algemene indicatie geven van de vereiste voorverwarmingstemperatuur. Door de kwaliteit van de geproduceerde vonk te onderzoeken, kan het relatieve niveau van de vereiste voorverwarmingstemperatuur worden bepaald.

Een andere effectieve maar minder precieze methode om de voorverhittingstemperatuur te kiezen is om deze met 100°F (50°C) te verhogen voor elke 10 punten gebaseerd op het koolstofgehalte (0,10 wt-%). Als het koolstofgehalte bijvoorbeeld 0,25 wt-% is, moet de voorverwarmingstemperatuur ten minste 125°C (250°F) of hoger zijn.

Als er zich echter coatings of andere onderdelen in de buurt van de las bevinden, is de voorverwarmingstemperatuur die in de oorspronkelijke productiespecificatie is opgegeven, mogelijk niet geschikt.

Als de laswarmte De warmte die wordt overgedragen aan de gelaste onderdelen kan voldoende zijn om de voorverwarmingseis in evenwicht te houden. Als gevolg daarvan kan het aangetaste metaal worden verwarmd tot op of boven de minimumwaarde van de voorverwarmingseisen. In dergelijke gevallen kunnen externe methoden worden gebruikt om de voorverwarmingseisen te verlagen.

Er moet worden opgemerkt dat deze aanpak een bereik heeft en onnauwkeurige conversies (bijv. °F naar °C), omdat voorverwarmen geen exacte wetenschap is.

In veel gevallen is het ook gebruikelijk om de voorverwarmingstemperatuur continu te verhogen totdat het probleem, zoals het verdwijnen van scheuren, is opgelost.

Aan de andere kant kan het in sommige specifieke situaties mogelijk zijn om het beoogde doel te bereiken, zelfs als de voorverwarmingstemperatuur lager is dan de aanbevolen waarde of de temperatuur die in de productiespecificatie is gespecificeerd.

Om verweking van het materiaal door voorverwarming te voorkomen, is het belangrijk om aandacht te besteden aan de werkelijke bedieningsvaardigheden.

Kies lasprocessen en elektroden die zelden waterstof introduceren.

Er zijn bepaalde technieken die kunnen helpen bij het verminderen of verlichten van restspanning.

Zorgvuldige controle is nodig om ervoor te zorgen dat de voorverwarmingsmethode correct wordt gebruikt.

De volgende beschrijvingen zijn cruciaal voor het succesvol implementeren van deze technieken.

Lasvaardigheden hebben een grote invloed op laskrimp, restspanningwarmtetoevoer en het voorkomen van scheuren.

Korte lassen hebben minder longitudinale krimp dan lange lassen.

Om de restspanningen te verminderen kan gebruik worden gemaakt van backhandlassen of speciale lasreeksen.

De warmtetoevoer moet worden geregeld of verminderd.

Lineaire lassen met kleine trillingen moeten worden gebruikt in plaats van lassen met grote trillingen.

De juiste fabricageprocessen kunnen kraters en kraters helpen verminderen of elimineren. lasnaden.

Gebaseerd op ervaring, om scheuren als gevolg van onvoldoende neersmelt te voorkomen (wat ook een vereiste is in veel productiespecificaties), moet de hoeveelheid neersmelt ten minste 10 mm (3/8 inch) of 25% van de dikte van de lasgroef zijn.

In werkplaatsen of velden kan voorverwarming worden bereikt door middel van vlamverwarming (lucht-brandstof of acetyleenbrandstof), weerstandsverhitting, elektronische inductieverwarming en andere methoden.

Ongeacht de gebruikte methode moet de voorverwarming gelijkmatig zijn.

Tenzij er specifieke vereisten zijn, moet het voorverwarmen de volledige dikte van het lasstuk doordringen.

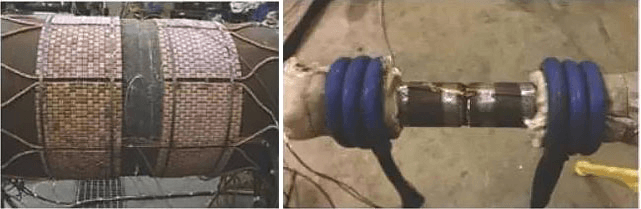

Figuur 1 toont apparatuur die gebruik maakt van weerstandsverhitting (zonder isolatie, latere toepassing) en inductieverwarming.

Fig. 1 - weerstandsverhitting (links) en inductieverwarming (rechts)

Er kunnen verschillende apparaten worden gebruikt om de temperatuur te meten en te bewaken.

Onderdelen of lasstukken die gelast moeten worden, moeten voorverwarmd worden tot het materiaal volledig verzadigd is met warmte.

Waar mogelijk moet de mate van thermische penetratie worden getest of geëvalueerd.

Voor de meeste lastoepassingenis het meestal voldoende om de temperatuur te controleren op een afstand van de rand van de las.

Temperatuurcontrole of -aflezing mag de lasgroef.

Aanwijspennen of potloodachtige instrumenten worden gebruikt om de minimumtemperatuur te bepalen die bereikt wordt tijdens het voorverwarmen. Deze instrumenten smelten bij een specifieke temperatuur, waardoor een eenvoudige en kosteneffectieve methode mogelijk is om de smelttemperatuur van de pen te bepalen.

Als de temperatuur van het werkstuk echter hoger is dan de smelttemperatuur van de aanwijspen, zal deze niet goed functioneren. In dergelijke gevallen kan het nodig zijn om meerdere aanwijspennen met verschillende smelttemperaturen te gebruiken om nauwkeurige temperatuurmetingen te garanderen.

Voor voorverwarmen en lassen kan ook directe meetapparatuur worden gebruikt, zoals contactpyrometers of thermokoppels met analoge of digitale uitlezing. Deze instrumenten moeten gekalibreerd worden of hun vermogen om het temperatuurbereik te meten moet op een of andere manier geverifieerd worden.

Vooral het thermokoppel heeft het voordeel dat het continu gegevens bewaakt en opslaat. Daardoor kan het gebruikt worden met een curve recorder of data acquisitie systeem tijdens voorverwarmen of warmtebehandeling na het lassen (PWHT).

De American Welding Society (AWS) D10.10 geeft verschillende schema's en voorbeelden van geschikte plaatsen voor thermokoppels.

Jarenlang zijn er verschillende "inheemse methoden" gebruikt om te bepalen of de voorverwarmingstemperatuur voldoende is. Eén zo'n methode is om speeksel of rook direct op het werkstuk te spuiten. Het geluid dat het speeksel maakt wordt gebruikt als temperatuurindicator, hoewel deze methode niet erg nauwkeurig is. Sommige ervaren mensen gebruiken deze techniek nog steeds.

Een nauwkeurigere manier om de voorverwarmingstemperatuur te bepalen is het gebruik van een acetyleenbrander. De vlam wordt ingesteld om een hoge carbonisatie te produceren, waardoor een laag grijze rook ontstaat in het gebied dat moet worden voorverwarmd. De lastoorts wordt dan aangepast om gemiddelde rook te produceren en wordt gebruikt om het gebied met de grijze rook te verhitten. Wanneer de grijze rook verdwijnt, geeft dit aan dat de oppervlaktetemperatuur meer dan 200°C (400°F) heeft bereikt.

Het is belangrijk om ervoor te zorgen dat de voorverwarmingstemperatuur wordt bereikt over de gehele dikte van het werkstuk en de laszone. De meeste controles hebben alleen betrekking op het buitenoppervlak van het werkstuk, maar AWS D10.10 geeft aanbevolen praktijken voor de weekzone en vereist dat de volledige dikte van het werkstuk wordt verwarmd tijdens pijplassen.

Zorgvuldige observatie is noodzakelijk tijdens het voorverwarmen om oververhitting van het basismetaal te voorkomen, vooral bij gebruik van weerstandsverhitting of inductieverwarming. Veel verzenders eisen nu dat er thermokoppels onder elke weerstandsverwarmingsplaat of inductiespoel worden geplaatst om oververhitting te controleren en te voorkomen.

Ongeacht of voorverwarming nodig is en welke voorverwarmingsmethode wordt gebruikt, biedt voorverwarming verschillende voordelen, waaronder:

Bij het voorverwarmen is het het beste om de hele ruimte gelijkmatig te verwarmen. lasdikte tot de opgegeven voorverwarmingstemperatuur. Oververhitting van een plaatselijk gebied kan materiaalschade veroorzaken, dus dit moet zoveel mogelijk worden vermeden.