Classificatie van roestvrij staal 1. Volgens de chemische samenstelling kan het worden onderverdeeld in: chroom roestvrij staal, chroom nikkel roestvrij staal, chroom mangaan roestvrij staal, chroom nikkel molybdeen roestvrij staal, ultra-low carbon roestvrij staal, hoog molybdeen roestvrij staal, hoogzuiver roestvrij staal, enz. 2. Volgens de metallografische structuur, kan het worden onderverdeeld in: martensitische roestvrij [...]

1. Volgens chemische samenstellingHet kan worden onderverdeeld in: chroom roestvrij staalchroomnikkel roestvrij staal, chroom mangaan roestvrij staal, chroomnikkel molybdeen roestvrij staal, ultra-low carbon roestvrij staal, hoog molybdeen roestvrij staal, hoogzuiver roestvrij staal, enz.

2. Volgens de metallografische structuurHet kan worden onderverdeeld in: martensitisch roestvrij staalferritisch roestvrij staal, austenitisch roestvrij staal, austenitisch ferritisch roestvrij staal, enz.

3. Volgens de prestatiekenmerken en het gebruik van staalZoals salpeterzuurbestendig roestvrij staal, zwavelzuurbestendig roestvrij staal, putcorrosiebestendig roestvrij staal, spanningsbestendig roestvrij staal, roestvrij staal met hoge sterkte, enz.

4. Volgens de functionele eigenschappen van staal: zoals roestvrij staal met een lage temperatuur, niet-magnetisch roestvrij staal, vrij snijdend roestvrij staal, superplastisch roestvrij staal, enz.

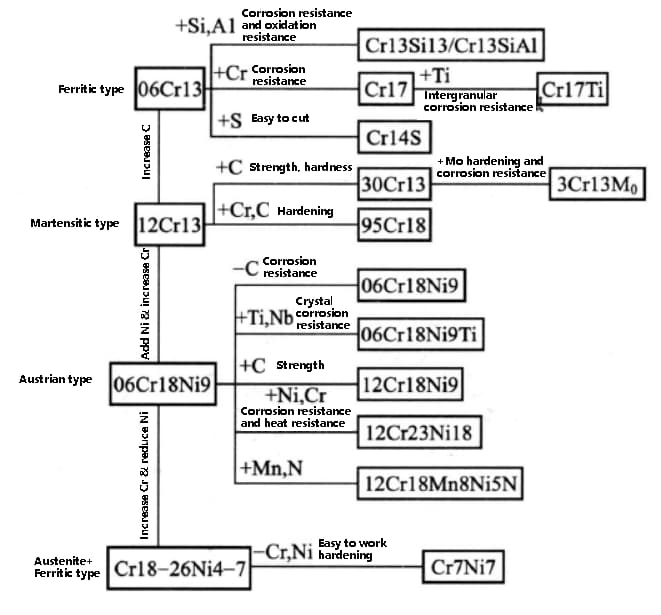

De onderstaande figuur toont het ontwikkelingsproces van roestvast staal:

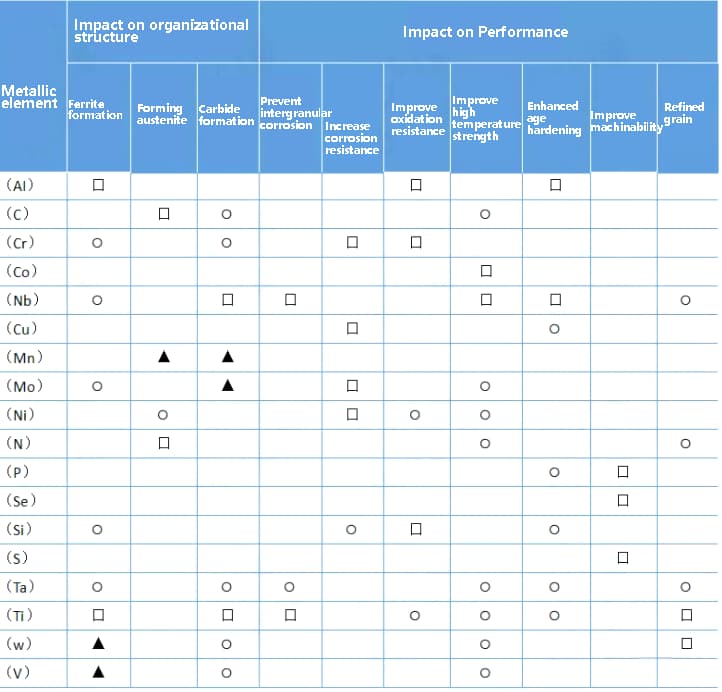

Opmerking: 口 - sterk effect, ⚪ - matige actie, ▲ - zwakke actie

(1) Om een stabiele anodische polarisatiecurve van de passiveerzone voor een specifiek medium te verkrijgen, moet het roestvast staal op de juiste manier geprepareerd worden.

(2) Door het elektrodepotentiaal van het roestvaststalen substraat te verhogen en tegelijkertijd de elektromotorische kracht van de corrosieve galvanische cel te verlagen, kan de corrosieweerstand worden verbeterd.

(3) Door de éénfasestructuur van het staal te verbeteren en het aantal microbatterijen te verminderen, kan de corrosieweerstand worden verbeterd.

(4) Om een stabiele beschermende film te vormen op het oppervlak van staal, kan het toevoegen van elementen zoals silicium, aluminium en chroom helpen om een dichte beschermende film te creëren in veel corrosie- en oxidatiesituaties, waardoor de corrosieweerstand van het staal verbetert.

(5) Het elimineren of verminderen van verschillende ongelijkmatige verschijnselen in staal is ook een essentiële stap in het verbeteren van de corrosiebestendigheid.

Het toevoegen van legeringselementen aan staal is de belangrijkste methode om de corrosiebestendigheid te verbeteren.

Het toevoegen van verschillende legeringselementen kan op één of meerdere manieren tegelijk werken om de corrosieweerstand van staal te verbeteren.

Het type en de inhoud van legeringselementen hebben een directe invloed op de corrosiebestendigheid van roestvast staal. De primaire functie van legeringselementen is het beïnvloeden van de polarisatieprestaties van ijzer en elektrodepotentiaal.

Het anodische polarisatieproces van veelgebruikte metalen zoals Fe, Cr, Ni en Ti volgt een uniek polarisatiepatroon.

Na het passeren van de anode neemt het anodepotentiaal toe en verandert de anodestroom (corrosiesnelheid) overeenkomstig, bijna met hetzelfde patroon.

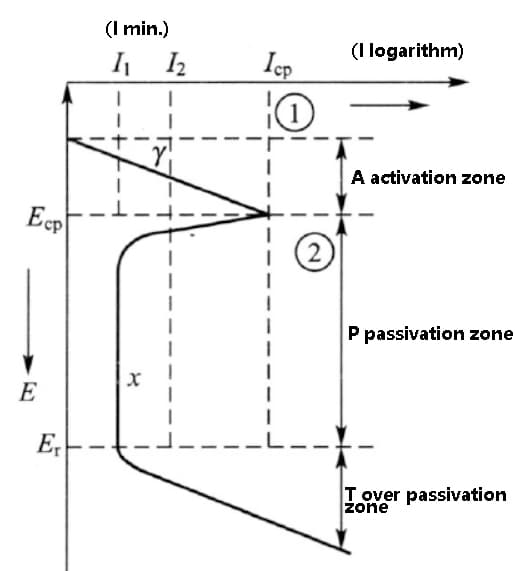

De typische vorm van de polarisatiecurve wordt weergegeven in de onderstaande figuur.

Als de anodische polarisatiepotentiaal toeneemt, neemt de corrosiestroom niet gelijkmatig af. In plaats daarvan neemt het eerst toe, dan af tot een minimum en handhaaft deze stroom door een bepaalde fase van potentiaalverhoging voordat het weer toeneemt.

Deze polarisatiecurve wordt de anodische polarisatiecurve met activerings- en passiveringsovergang genoemd. Hij is verdeeld in drie gebieden: het activeringsgebied (A), het passiveringsgebied (B) en het overpassiveringsgebied (T).

Fig. anodische polarisatiecurve van geactiveerde en gepassiveerde overgangsmetalen

Polarisatie speelt een belangrijke rol bij het verbeteren van de corrosiebestendigheid van metalen. Factoren die anodische of kathodische polarisatie versterken kunnen de corrosieweerstand verhogen, terwijl factoren van depolarisatie deze kunnen verlagen.

Verschillende legeringselementen hebben verschillende effecten op de polarisatie-eigenschappen van ijzer. Elementen die de passiveringszone uitbreiden, waardoor de potentiaal van de ECP- en P-zone afneemt en de potentiaal van het Er-punt toeneemt, kunnen de corrosieweerstand van staal verbeteren. Aan de andere kant kunnen alle elementen die de passiveringsprestatie verbeteren, waardoor de ICP en I1 punten naar links bewegen, de corrosiestroom verminderen en de corrosieweerstand verbeteren.

Elementen die de potentiaal van het Er-punt verhogen, hebben de neiging om putcorrosie te verminderen omdat, wanneer de potentiaal in de buurt van de over-passiveringspotentiaal schommelt en de potentiaal van het Er-punt laag is, dit kan leiden tot lokale afbraak van de passiveringslaag, wat leidt tot putcorrosie.

Van de legeringselementen die gewoonlijk in staal worden gebruikt, kan Cr de passiveringsprestaties van zuiver ijzer aanzienlijk verbeteren, het potentieel van de punten Ecp, Ep en Er verhogen en de positie van de punten Icp en I1 naar links verschuiven. Daarom is Cr het meest effectieve element om de corrosieweerstand van ijzer te verbeteren.

Naast Cr kunnen ook legeringselementen zoals Ni, Si, Mo, enz. de passiveringsprestaties verbeteren en de passiveringszone in verschillende mate uitbreiden.

Mo verbetert bijvoorbeeld niet alleen de passiveringsprestaties van ijzer, maar verhoogt ook de potentiaal van het Er-punt, wat de weerstand tegen putcorrosie van ijzer verbetert.

Over het algemeen is het elektrodepotentiaal van een vaste metaaloplossing lager dan dat van andere verbindingen. Daarom zal de vaste metaaloplossing tijdens het corrosieproces eerder corroderen als anode.

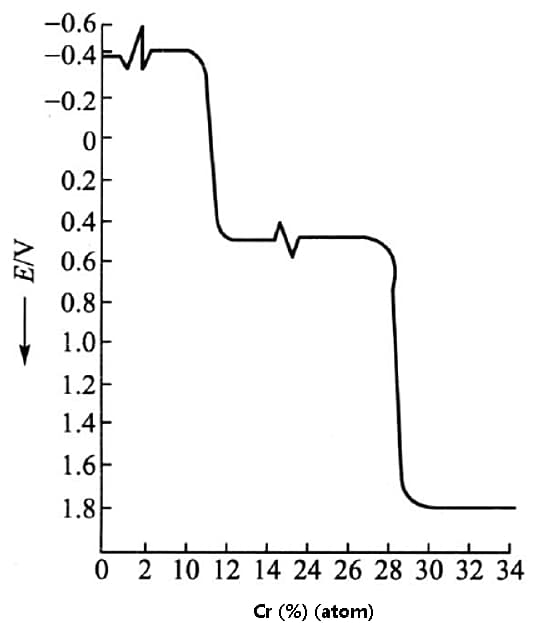

Eén manier om de corrosieweerstand van ijzer te verhogen is het elektrodepotentiaal te verhogen. Studies hebben aangetoond dat het toevoegen van Cr aan ijzer om een vaste oplossing te vormen de elektrodepotentiaal van het resulterende materiaal aanzienlijk kan verhogen, zoals weergegeven in de onderstaande figuur.

Door het elektrodepotentiaal van een materiaal te verhogen, kan de corrosieweerstand aanzienlijk worden verbeterd.

Fig. effect van chroom op het elektrodepotentiaal van een Fe Cr-legering

Door het goede effect van chroom op ijzerpassivering en elektrodepotentiaal is chroom het belangrijkste legeringselement van verschillende roestvast staalsoorten geworden.

De matrixstructuur van roestvast staal is cruciaal voor het bereiken van de gewenste mechanische en proceseigenschappen en voor een uitstekende corrosiebestendigheid.

Twee soorten roestvast staal, enkelfasig ferritisch staal en enkelfasig austenitisch staal, hebben een superieure corrosiebestendigheid.

Het effect van legeringselementen op de matrixstructuur hangt voornamelijk af van de vraag of ze als ferrietstabilisator (α) fungeren of austeniet (γ) stabilisatoren.

Wanneer het stabiliserende element dominant is, kan eenfasig α roestvrij staal worden verkregen; anders wordt eenfasig γ roestvrij staal verkregen.

1. Chroom

Chroom is het primaire element dat de corrosieweerstand van roestvast staal bepaalt. Wanneer het chroomgehalte (atoomverhouding) tussen 1/8 en 2/8 ligt, springt het elektrodepotentiaal van ijzer omhoog, wat leidt tot een verbetering van de corrosieweerstand van het staal. Chroom is ook een stabiliserend element dat helpt om de algemene duurzaamheid van het materiaal te verbeteren.

Een van de redenen hiervoor is dat chroomoxide relatief dicht is en een beschermende laag kan vormen die corrosie tegengaat.

2. Koolstof en stikstof

Koolstof speelt een essentiële rol bij de productie van roestvrij staal, omdat het sterk stabiliseert austenietmet een stabiliserend vermogen dat ongeveer 30 keer groter is dan dat van nikkel. Daarnaast is koolstof het belangrijkste element om roestvrij staal te versterken. Maar koolstof kan ook een reeks carbiden vormen met chroom, wat de corrosieweerstand van roestvast staal aanzienlijk kan beïnvloeden. Bovendien kan koolstof de verwerkings- en laseigenschappen van roestvast staal verslechteren en ervoor zorgen dat ferritisch roestvast staal bros wordt.

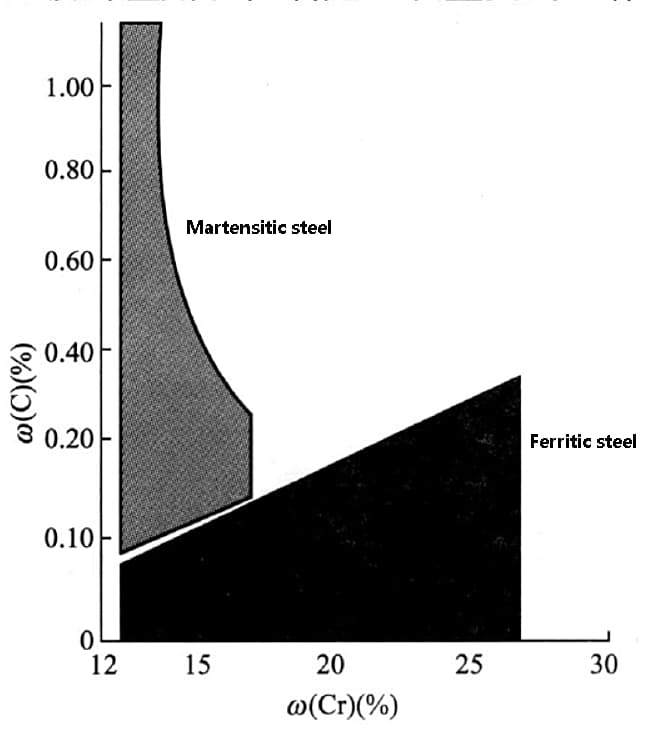

Daarom is het van cruciaal belang om koolstof zorgvuldig te controleren en toe te passen tijdens de productie en ontwikkeling van roestvast staal. De combinatie van koolstof en chroom heeft een aanzienlijk effect op de vorming van roestvaststalen structuren, zoals de onderstaande figuur laat zien.

De figuur laat zien dat wanneer de koolstofgehalte laag is en het chroomgehalte hoog, wordt een ferrietstructuur verkregen, terwijl een martensietstructuur wordt verkregen als het koolstofgehalte hoog is en het chroomgehalte laag.

In roestvast chroomstaal zal een toename van het koolstofgehalte leiden tot de vorming van martensiet als het chroomgehalte lager is dan 17%. Aan de andere kant zal een laag koolstofgehalte en een chroomgehalte van 13% leiden tot de vorming van ferritisch roestvrij staal.

Als het chroomgehalte toeneemt van 13% tot 27%, neemt het vermogen om ferriet te stabiliseren toe, wat op zijn beurt een toename van het koolstofgehalte veroorzaakt (van 0,05% tot 0,2%). Ondanks de stijging van het koolstofgehalte kan de ferrietmatrix nog steeds worden gehandhaafd.

Fig. effect van koolstof en chroom op de microstructuur van roestvast staal

3. Nikkel

Nikkel is een van de drie belangrijke elementen in roestvrij staal, omdat het de corrosieweerstand van het materiaal kan verbeteren. Als een γ-fase stabiliserend element is nikkel de belangrijkste component die nodig is om éénfase austeniet te verkrijgen en de vorming ervan in roestvrij staal te bevorderen.

Een van de belangrijkste voordelen van nikkel is dat het effectief de Mevrouw puntwaardoor austeniet stabiel blijft bij zeer lage temperaturen (-50 ℃) zonder martensitische transformatie te ondergaan. Het verhogen van het nikkelgehalte zal echter de oplosbaarheid van koolstof en stikstof in austenitisch staal verminderen, waardoor de neiging van deze verbindingen om te desolveren en neer te slaan toeneemt.

Naarmate het nikkelgehalte toeneemt, wordt het kritische koolstofgehalte van interkristallijne corrosie afneemt, waardoor het staal gevoeliger wordt voor dit type corrosie. Het effect van nikkel op de weerstand tegen putcorrosie en spleetcorrosie van austenitisch roestvast staal is echter niet significant.

Naast de voordelen van corrosiebestendigheid kan nikkel ook de oxidatiebestendigheid bij hoge temperatuur van austenitisch roestvast staal verbeteren. Dit is voornamelijk te danken aan het vermogen van nikkel om de samenstelling, structuur en eigenschappen van chroomoxidefilm te verbeteren. Het is echter vermeldenswaard dat de aanwezigheid van nikkel de vulkanisatieweerstand van staal bij hoge temperatuur kan verminderen.

4. Mangaan

Mangaan is een relatief zwak austenietvormend element, maar het speelt een cruciale rol in het stabiliseren van de austenietstructuur.

In austenitisch roestvast staal vervangt mangaan gedeeltelijk nikkel en is 2% Mn gelijk aan 1% Ni.

Mangaan kan ook de corrosieweerstand van chroom roestvrij staal in organische zuren, zoals azijnzuur, mierenzuur en glycolzuur, verbeteren en is effectiever dan nikkel.

Als het chroomgehalte in staal echter hoger is dan 14%, kan toevoeging van mangaan alleen niet leiden tot een enkele austenietstructuur.

Aangezien austenitisch roestvast staal een betere corrosieweerstand heeft wanneer het chroomgehalte hoger is dan 17%, gebruikt de industrie voornamelijk Fe-Cr-Mn-Ni-N staal, zoals 12Cr18Mn9Ni5N, als vervanging voor nikkelhoudende legeringen. De hoeveelheid nikkelvrij Fe-Cr-Mn-N austenitisch roestvast staal die wordt gebruikt is relatief lager.

5. Stikstof

In de vroege stadia werd stikstof voornamelijk gebruikt in Cr-Mn-N en Cr-Mn-Ni-N austenitisch roestvast staal om Ni te besparen. Echter, in de afgelopen jaren is stikstof uitgegroeid tot een essentieel legeringselement van Cr Ni austenitisch roestvast staal.

Stikstof toevoegen aan austenitisch roestvast staal kan de austenitische structuur stabiliseren, de sterkte verbeteren en de corrosieweerstand verhogen, vooral voor lokale corrosie zoals interkristallijne corrosie, putcorrosie en spleetcorrosie.

In gewoon austenitisch roestvast staal met laag koolstofgehalte en ultralaag koolstofgehalte kan de weerstand tegen interkristallijne corrosie worden verbeterd. Stikstof beïnvloedt het precipitatieproces van chroomcarbide tijdens de sensibilisatiebehandeling, waardoor de chroomconcentratie op de korrelgrens toeneemt.

In hoogzuiver austenitisch roestvast staal, waar geen precipitatie van chroomcarbide optreedt, verhoogt stikstof de stabiliteit van de passieve film en verlaagt de gemiddelde corrosiesnelheid. Hoewel chroomnitride neerslaat in staal met een hoog stikstofgehalte, is de neerslagsnelheid van chroomnitride traag. De sensibilisatiebehandeling zal dus geen interkristallijne chroomgebrek veroorzaken en heeft weinig effect op interkristallijne corrosie.

Stikstof kan ook de segregatie van fosfor aan de korrelgrens remmen en de weerstand van staal tegen interkristallijne corrosie verbeteren.

Momenteel heeft stikstofhoudend austenitisch roestvast staal voornamelijk een hoge sterkte en corrosieweerstand. Het kan worden onderverdeeld in drie typen: stikstof controletype, medium stikstoftype en hoog stikstoftype.

Het stikstofcontroletype houdt in dat 0,05%~0,10%N wordt toegevoegd aan austenitisch roestvast staal met een ultralaag koolstofgehalte (C ≤ 0,02%~0,03%) Cr Ni om de sterkte te verbeteren, de weerstand tegen interkristallijne corrosie te optimaliseren en de weerstand tegen spanningscorrosie van het staal te verhogen.

Het medium stikstoftype bevat 0,10%~0,50%N en wordt gesmolten en gegoten onder normale atmosferische druk. Anderzijds is het stikstofgehalte van het type met hoog stikstofgehalte meer dan 0,40%.

Het wordt meestal gesmolten en gegoten onder toenemende druk. Dit soort staal wordt voornamelijk gebruikt in de vaste oplossingstoestand of semi-koude werkingstoestand, omdat het een hoge sterkte en corrosiebestendigheid heeft.

Momenteel wordt austenitisch staal met een hoog stikstofgehalte van 0,8% tot 1,0% met succes toegepast in praktische toepassingen en is de industriële productie gestart.

6. Titanium, niobium, molybdeen en zeldzame aardelementen

Titanium en niobium zijn elementen die sterk carbiden kunnen vormen, die bij voorkeur reageren met koolstof dan met chroom, waardoor interkristallijne corrosie wordt voorkomen en de corrosieweerstand van het staal wordt verbeterd.

Bij het toevoegen van titanium en niobium aan het staal is het belangrijk om een bepaalde verhouding te behouden met het koolstofgehalte.

Molybdeen daarentegen kan het passiveringsvermogen van roestvrij staal verbeteren en het bereik van passiveringsmedia vergroten. Dit betekent dat het bestand is tegen heet zwavelzuur, verdund zoutzuur, fosforzuur en organische zuren. De passiveerlaag die met molybdeen is gemaakt, is zeer stabiel in tal van media en lost minder snel op.

Roestvrij staal met molybdeen is bestand tegen putcorrosie omdat het de passieve laag kan beschermen tegen schade veroorzaakt door Cl-.

Wanneer zeldzame aardelementen zoals Ce, La en Y worden toegevoegd aan roestvrij staal, kunnen ze licht oplossen in de matrix. Dit proces helpt de korrelgrens te zuiveren, de insluitsels te wijzigen, de structuur te homogeniseren en het neerslaan van precipitaten en segregatie bij de korrelgrens te verminderen. Dit leidt tot een verbetering van de corrosieweerstand en mechanische eigenschappen van het staal.

De invloed van legeringselementen op de matrixstructuur van roestvast staal kan worden ingedeeld in twee categorieën:

Wanneer deze elementen met verschillende functies tegelijkertijd aan staal worden toegevoegd, hangt de microstructuur van roestvast staal af van hun alomvattende effecten.

Om de behandeling te vereenvoudigen, wordt het effect van ferrietvormende elementen omgezet in het effect van chroom, bekend als chroomequivalent [Cr], terwijl het effect van austenietvormende elementen wordt omgezet in nikkelequivalent [Ni].

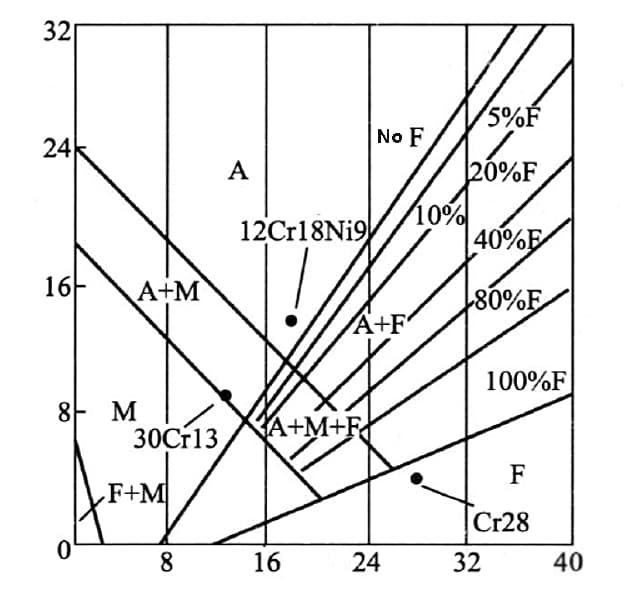

Op basis van het chroomequivalent [Cr] en het nikkelequivalent [Ni] wordt een diagram gemaakt om de werkelijke samenstelling van het staal en de resulterende structurele toestand weer te geven, zoals weergegeven in de volgende figuur.

Fig. opbouwschema roestvrij staal

De figuur laat zien dat 12H18N9 staal behoort tot de familie van austenitisch roestvast staal en zich in de fase a-zone bevindt.

Aan de andere kant is Cr28 roestvast staal geclassificeerd als ferritisch roestvast staal en bevindt zich in de ferritische fasezone.

Ondertussen valt 30Cr13 roestvast staal onder de categorie martensitisch roestvast staal en bevindt zich in de martensitische fasezone.

Om een eenfasige austenietstructuur te bereiken, is een specifiek evenwicht van legeringselementen nodig. Anders verschijnt er een bepaalde hoeveelheid ferrietstructuur in het staal, wat resulteert in een meerfasenstructuur.

De versterking van roestvast staal wordt bereikt door verschillende mechanismen, waaronder versterking door vaste oplossing, fasetransformatie, versterking door tweede fase, versterking door korrelverfijning, versterking door precipitatie en versterking door substructuur.

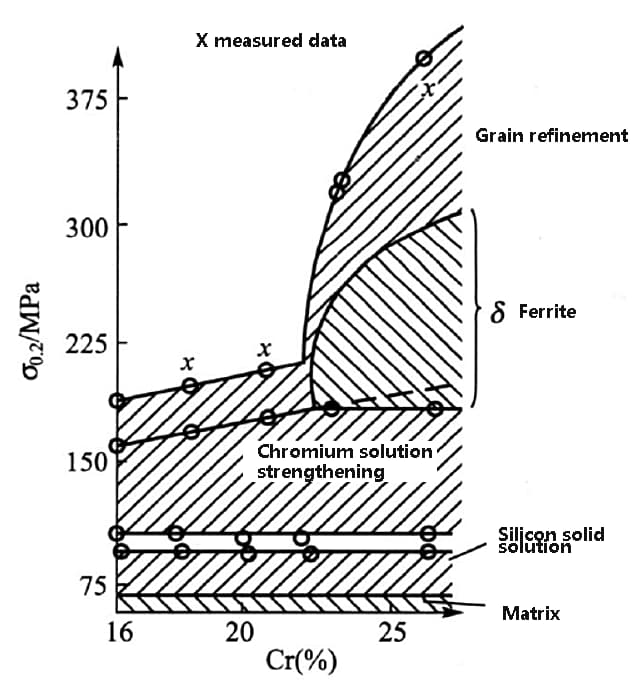

De onderstaande figuur illustreert de bijdrage van deze mechanismen aan de treksterkte in 8%~10%Ni austenitisch roestvast staal.

Zoals de figuur laat zien, zorgen chroom, silicium en koolstof voor versterking van de matrix in vaste oplossing, wat resulteert in een meerdere malen hogere vloeispanning van de austenitische matrix.

Een ander versterkend mechanisme is het bestaan van α-ferriet als tweede fase, samen met de verfijning van de korrelgrootte en precipitatie van precipitaten, die de sterkte van austeniet aanzienlijk verhoogt.

De figuur laat zien dat in austenitisch roestvast staal versterking door vaste oplossing een cruciaal mechanisme is en dat korrelverfijning het meeste bijdraagt aan de totale sterkte.

Fig. factoren die de sterkte van austenitisch roestvast staal beïnvloeden

De eigenschappen van verschillende roestvaste staalsoorten variëren afhankelijk van hun samenstelling en structuur.

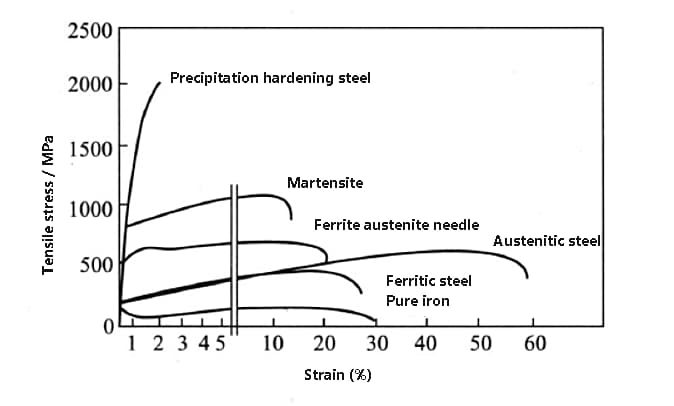

Raadpleeg de onderstaande figuur voor een vergelijking van de sterkte en plasticiteit van verschillende roestvaste staalsoorten.

Fig. vergelijking van sterkte en plasticiteit van verschillende roestvaste staalsoorten en zuiver ijzer

Van alle roestvaste staalsoorten heeft austenitisch roestvast staal de beste vervormbaarheid, terwijl precipitatiehardend roestvast staal de hoogste sterkte heeft.

Martensitisch roestvast staal heeft goede algemene mechanische eigenschappen, gekenmerkt door hoge sterkte en een zekere mate van vervormbaarheid.

Duplex roestvast staal, een combinatie van ferritisch en austenitisch roestvast staal, heeft een hogere sterkte en een betere vervormbaarheid.

Ferritisch roestvast staal en austenitisch roestvast staal hebben vergelijkbare sterkte-eigenschappen, maar de vervormbaarheid van de laatste is veel hoger dan die van andere soorten roestvast staal. (Ter vergelijking is de curve van puur ijzer ook opgenomen in de figuur).

De corrosiebestendigheid van metaal wordt niet alleen bepaald door het materiaal, maar ook door het type, de concentratie, de temperatuur, de druk en andere omgevingsfactoren van het corrosieve medium.

In praktische toepassingen heeft de oxiderende capaciteit van het corrosieve medium de grootste impact op metaalcorrosie. Daarom is het belangrijk om bij de selectie van roestvast staal voor specifieke werkomgevingen rekening te houden met de eigenschappen van het corrosieve medium.

In zwak corrosieve media zoals atmosfeer, water en stoom kan de corrosiebestendigheid van roestvast staal worden gegarandeerd zolang het Cr-gehalte van de vaste oplossing in de roestvast staalmatrix groter is dan 13%. Dit maakt het geschikt voor gebruik in onderdelen zoals kleppen van watercompressoren, turbinebladen van stoomgeneratoren en stoompijpen.

In oxiderende media zoals salpeterzuur hebben de NO3-ionen echter een sterk oxiderend vermogen. Dit resulteert in de vorming van een oxidelaag op het oppervlak van roestvast staal met een korte passiveringstijd, waardoor de corrosieweerstand in gevaar komt.

H+ in zuur werkt als een kathodische depolarisator. Naarmate de concentratie H+ toeneemt, wordt de depolarisatie van de kathode sterker en neemt ook het chroomgehalte toe dat nodig is voor passivering. Daarom vertoont alleen de oxidelaag met veel chroom een goede stabiliteit in salpeterzuur.

In kokend salpeterzuur is 12H13 roestvast staal niet corrosiebestendig. Cr17- en Cr30-staal met een chroomgehalte van 17% - 30% zijn echter wel corrosiebestendig in salpeterzuur met een concentratie van 0% - 65%.

In niet-oxiderende media zoals verdund zwavelzuur, zoutzuur en organisch zuur is het zuurstofgehalte van dergelijke corrosieve media laag en moet de passiveringstijd verlengd worden. Wanneer het zuurstofgehalte in het medium tot op zekere hoogte laag is, kan roestvast staal niet gepassiveerd worden. In verdund zwavelzuur bijvoorbeeld is SO42- in het medium geen oxidant en het zuurstofgehalte opgelost in het medium is relatief laag, waardoor het staal niet kan passiveren. Bijgevolg is de corrosiesnelheid van roestvast chroomstaal nog hoger dan die van koolstofstaal.

Dus, algemeen Cr roestvrij staal of Cr Ni roestvrij staal is moeilijk om de passivering staat te bereiken, en het is niet corrosiebestendig bij het werken in dit soort medium. Om het passiveringsvermogen van staal te verbeteren, moeten elementen zoals molybdeen, koper en andere worden toegevoegd.

Zoutzuur is een niet-oxiderend zuur waarvan bekend is dat het corrosie veroorzaakt in roestvast staal. Om corrosie te voorkomen is een Ni-Mo-legering nodig die een stabiele beschermende film vormt op het oppervlak van de legering.

In sterke organische zuren is passivering van chroom en chroomnikkel roestvrij staal moeilijk vanwege het lage zuurstofgehalte in het medium en de aanwezigheid van H+. De toevoeging van Mo, Cu, Mn en andere elementen aan het staal kan het passiveringsvermogen verbeteren. Daarom wordt Cr-Mn roestvast staal als een betere optie beschouwd.

Om het staal corrosiebestendig en gemakkelijk passiveerbaar te maken, wordt een bepaalde hoeveelheid Mo en Cu aan het staal toegevoegd.

In mediums die Cl- bevatten, wordt de oxidelaag op het oppervlak van roestvrij staal gemakkelijk vernietigd, wat leidt tot putcorrosie van staal. Als gevolg hiervan is zeewater zeer corrosief voor roestvast staal.

Het is belangrijk op te merken dat geen enkel roestvast staal bestand is tegen corrosie door alle soorten media. Daarom moet de selectie van roestvast staal gebaseerd zijn op de specifieke corrosieomgeving en de eigenschappen van de verschillende soorten roestvast staal.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.