Heb je je ooit afgevraagd waarom aluminium hardsolderen cruciaal is in de moderne productie? Dit artikel duikt in het ingewikkelde proces van aluminium hardsolderen en onderzoekt de methoden, voordelen en uitdagingen. Van de basisprincipes van hardsoldeer en vloeimiddelen tot geavanceerde technieken zoals vacuüm- en zoutbadsolderen, ontdek hoe deze technologie de productkwaliteit en efficiëntie verbetert. U krijgt inzicht in de nieuwste ontwikkelingen en hun brede toepassingen, zodat u over essentiële kennis beschikt om aluminium hardsolderen in verschillende industrieën te begrijpen en te benutten.

Abstract: De recente technische ontwikkelingen op het gebied van hardsolderen van aluminium en aluminiumlegeringen zijn besproken in termen van hardsoldeermethoden, toevoegmaterialen en vloeimiddelen, en hun respectievelijke ontwikkelingsrichtingen zijn geïntroduceerd.

Opgemerkt wordt dat het hardsolderen van aluminium en aluminiumlegeringen een snel ontwikkelend onderzoeksgebied is en een breed scala aan toepassingen kent. De hardsoldeertechnologie voor aluminium en aluminiumlegeringen trekt steeds meer aandacht en heeft een aanzienlijk potentieel.

Aluminiumlegeringen zijn een populaire keuze in verschillende industrieën vanwege hun lage dichtheid, hoge sterkte en uitstekende weerstand tegen corrosie. Ze worden veel gebruikt in auto's, hogesnelheidstreinen, ruimtevaart en militaire toepassingen.

Gerelateerde lectuur: Soorten aluminium en aluminiumlegeringen

De unieke fysische en chemische eigenschappen van aluminiumlegeringen kunnen resulteren in verschillende moeilijkheden tijdens het lasproceszoals oxidatie, warmscheuren en poriën in de las. De traditionele methode voor het lassen van aluminiumlegeringen is smeltlassen, waarvoor complexe apparatuur en hoogopgeleide lassers met strenge technische eisen nodig zijn.

Gerelateerde lectuur: Aluminiumlegering lasmethode en materiaalselectie

Aluminium hardsolderen is een cruciale methode om aluminiumlegeringen te verbinden en staat bekend om zijn minimale vervorming van de gesoldeerde onderdelen. De laatste jaren wordt het in China veel gebruikt vanwege de hoge maatnauwkeurigheid.

De hardsoldeertechnologie voor aluminium en aluminiumlegeringen is de afgelopen jaren het onderwerp geweest van uitgebreid onderzoek, dat heeft geleid tot snelle vooruitgang in hardsoldeermethoden, toevoegmaterialen en vloeimiddelen.

Het hardsolderen van aluminium en aluminiumlegeringen ontwikkelt zich snel vanwege de uitstekende eigenschappen, zoals hoge sterkte, goede corrosiebestendigheid, hoge geleidbaarheid en thermische geleidbaarheid. Als gevolg hiervan wordt het steeds meer gebruikt in verschillende industrieën, waaronder lucht- en ruimtevaart, luchtvaart, elektronica, metallurgie, machinebouw en lichte industrie.

In sommige gevallen heeft het gebruik van aluminium koper en staal vervangen, gedreven door de aanzienlijke stijging van de kosten van koperen materialen en de wens om gewicht te verminderen, de efficiëntie te verbeteren en de esthetiek te verbeteren. Een voorbeeld hiervan is de vervanging van de koperen watertank in auto's door een aluminium watertank.

In China zijn er maar een paar fabrikanten van aluminiumstroom op grote schaal en de meeste gebruikte aluminiumstroom wordt geïmporteerd uit het buitenland.

Aluminium en aluminiumlegeringen hebben een laag smeltpunt, een sterke chemische reactiviteit en een hoog smeltpunt, waardoor het moeilijk is om traditionele soldeervloeimiddelen te gebruiken. Daarom moeten speciale hardsoldeermiddelen voor aluminium en aluminiumlegeringen worden gebruikt om goed te kunnen hardsolderen.

Bovendien kan de corrosieweerstand van aluminium en aluminiumlegering gesoldeerde verbindingen gemakkelijk worden aangetast door het gebruik van soldeer en vloeimiddel. Dit komt omdat er een aanzienlijk verschil in elektrodepotentiaal is tussen het soldeer en het basismetaal, wat de corrosieweerstand van de verbinding vermindert, vooral in het geval van zachte soldeerverbindingen.

De meeste vloeimiddelen die worden gebruikt om de oxidelaag op het oppervlak van aluminium en aluminiumlegeringen te verwijderen, bevatten materialen die zeer corrosief zijn. Zelfs als deze materialen na het hardsolderen worden gereinigd, is het een uitdaging om hun invloed op de corrosiebestendigheid van de verbinding volledig te elimineren.

Aluminium en aluminiumlegeringen kunnen worden gesoldeerd met vlamhardsolderen, hardsolderen in een oven of zoutbadsolderen.

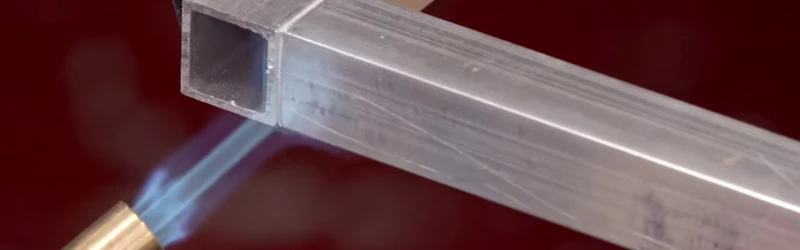

Vlamhardsolderen is een populaire methode vanwege de eenvoudige apparatuur, veelzijdigheid qua gasbron en het brede toepassingsgebied. Het wordt voornamelijk gebruikt voor het hardsolderen van kleine onderdelen en voor productie uit één stuk. Er zijn vele soorten vlammen beschikbaar, waaronder een nieuw soort gas dat Sharp-gas wordt genoemd en het resultaat is van samenwerking tussen China en andere landen. Dit gas heeft een zachte vlam en is een goede verwarmingsbron voor aluminium hardsolderen, omdat het tussen de sterke punten van vloeibaar gas en oxyacetyleen valt. Vergeleken met andere verbindingsmethoden is de verwarmingstemperatuur voor aluminium en aluminiumlegeringen hardsolderen echter moeilijk te beheersen, waardoor de operator meer ervaring moet hebben.

Zoutbadsolderen biedt een snelle en gelijkmatige verwarming, minimale vervorming van de onderdelen en effectieve folieverwijdering, wat resulteert in gesoldeerde onderdelen van hoge kwaliteit met een hoge productie-efficiëntie. Deze methode is bijzonder geschikt voor massaproductie en voor het lassen van dichte structuren. Pastei, soldeerfolie of soldeercoating worden vaak gebruikt voor aluminiumzoutbadsolderen. De soldeercoating bestaat meestal uit Al Si eutectisch of Al Si hypoeutectisch samenstellingen.

Momenteel wordt bij de soldeerproductie voornamelijk gebruik gemaakt van bekleding met toevoegmetaal, wat de productie-efficiëntie kan verbeteren en de kwaliteit van de gesoldeerde onderdelen kan garanderen.

Solderen heeft enkele beperkingen:

Ten eerste kan het ingewikkelde ontwerp van sommige componenten de toegang tot het zoutbad bemoeilijken, wat de ontwerpopties beperkt en het ontwerp bemoeilijkt. soldeerproces. Dit kan het ook moeilijk maken om de hardsoldeerkwaliteit te garanderen.

Ten tweede kan zoutbadsolderen weliswaar voldoen aan strenge eisen op het gebied van corrosiebestendigheid, maar het kan resulteren in een grote hoeveelheid fluxresten op het onderdeel, waardoor uitgebreide reiniging nodig is. Bovendien is de zoutbadsoldeerapparatuur duur en het proces complex, wat leidt tot een lange productiecyclus.

Ovensolderen in lucht biedt een goedkope investering in apparatuur en een eenvoudig te beheren soldeerproces. Het verhittingsproces verloopt echter traag en het oppervlak van het onderdeel kan oxideren bij blootstelling aan lucht, vooral bij hoge temperaturen. Dit maakt het moeilijk om de vloeimiddellaag te verwijderen en de vloeimiddellaag kan ook defect raken door vocht in de lucht tijdens het verhitten.

Om deze uitdagingen te overwinnen, zijn hardsolderen in een oven in droge lucht en vacuümsolderen in een beschermende atmosfeer ontwikkeld en op grote schaal toegepast bij het hardsolderen van aluminium en aluminiumlegeringen. Deze methoden bieden verbeterde processen en hebben de afgelopen jaren een snelle groei doorgemaakt.

Aluminium staat erom bekend dat het actief is en gemakkelijk een dichte oxidelaag op het oppervlak vormt.

Tijdens het hardsoldeerproces kan het een uitdaging zijn om oxiden alleen door vacuümomstandigheden te verwijderen. Daarom moeten metaalactivators zoals Mg en Bi worden gebruikt.

Algemeen wordt aangenomen dat het verwijderingsmechanisme van de activator als volgt werkt:

Ten eerste reageert de activator met rest-O en HO in het vacuüm, waardoor hun schadelijke effecten op aluminium hardsolderen worden geneutraliseerd.

Ten tweede dringt Mg-damp door in de materiaallaag onder de film en vormt een Al Si Mg-legering met laag smeltpunt samen met diffuus Si.

Tijdens het hardsolderen verbreekt het smelten van de legering de verbinding tussen de oxidelaag en het basismateriaal, waardoor het gesmolten soldeer het basismateriaal kan bevochtigen, zich onder de laag kan verspreiden en de oxidelaag aan het oppervlak kan optillen, waardoor deze effectief wordt verwijderd.

Bij het vacuümsolderen van aluminiumlegeringen moet de vacuümoven gekozen worden op basis van factoren zoals productiviteit, kosten, lasgrootte en structuur.

Het is belangrijk om het lasstuk grondig schoon te maken voordat je gaat hardsolderen. De oppervlakte-oxide kan worden verwijderd met zuur of alkali en olievlekken kunnen worden weggeveegd met alcohol.

Voor het prepareren van plamuurmetaal wordt vaak schuurpapier gebruikt om de oxidelaag op het oppervlak te verwijderen, gevolgd door reiniging met alcohol om olievlekken te verwijderen.

Voor grotere werkstukken wordt voorverwarmen vóór het lassen aanbevolen om ervoor te zorgen dat alle onderdelen gelijkmatig worden verwarmd voordat de hardsoldeertemperatuur wordt bereikt.

Vacuümsolderen van aluminiumlegeringen is sterk afhankelijk van de Mg-activator om de oxidelaag te verwijderen. Om ervoor te zorgen dat het basismetaal volledig wordt blootgesteld aan de Mg-damp in lasverbindingen met complexe structuren, hebben sommige binnenlandse eenheden aanvullende maatregelen genomen zoals lokale afscherming, wat resulteert in een betere hardsoldeerkwaliteit.

Een veelgebruikte methode is om het werkstuk in een roestvrijstalen hoes met Mg-snippers te plaatsen en vervolgens in de vacuümsoldeeroven te hardsolderen. Dit kan de hardsoldeerkwaliteit aanzienlijk verbeteren.

De vacuümgraad is de meest cruciale en uitdagende procesparameter om te beheersen bij vacuümsolderen. Om verbindingen van hoge kwaliteit te realiseren, is de vacuümgraad grotendeels afhankelijk van de grootte van het werkstuk.

Op basis van de jarenlange ervaring van sommige experts wordt geadviseerd om de vacuümoven enkele uren te laten werken voordat deze wordt gebruikt als de soldeerapparatuur langere tijd niet is gebruikt. Bij regelmatig gebruik, vooral bij serieproductie, wordt aangeraden om het tijdsinterval tussen de gebruiksbeurten zo kort mogelijk te houden om ervoor te zorgen dat de vacuümgraad van de vacuümoven gemakkelijk en snel aan de eisen voldoet.

Hoewel vacuümsolderen een effectieve soldeermethode is, heeft het ook enkele beperkingen zoals complexe en dure apparatuur en de moeilijkheid om het vacuümsysteem te onderhouden.

Het gebruik van aluminium vacuümsolderen is beperkt vanwege de dure apparatuur en complexe technologie. Om dit probleem aan te pakken kan het vacuüm worden vervangen door een neutrale atmosfeer. Dit vermindert de vereisten voor de lekkage van het systeem en de complexiteit van de apparatuur. Bovendien vermindert het de onderhoudsproblemen van de apparatuur die worden veroorzaakt door de afzetting van vluchtige elementen, wat resulteert in lagere productiekosten.

De verwarming bij deze methode vindt voornamelijk plaats door middel van stroom en is snel en gelijkmatig. Dit garandeert niet alleen de productkwaliteit, maar verbetert ook de productiviteit.

Neutraal gasbeschermd aluminium hardsolderen heeft de afgelopen jaren steeds meer aandacht gekregen en een snelle ontwikkeling doorgemaakt. Het wordt beschouwd als een veelbelovende aluminium hardsoldeermethode.

Het filmverwijderingsmechanisme voor gasbeschermd hardsolderen van aluminiumlegeringen is vergelijkbaar met dat van vacuümsolderen van aluminium en wordt voornamelijk bereikt met Mg-activator. De hardsoldeerkwaliteit kan worden verbeterd door Bi toe te voegen aan het toevoegmetaal.

Argon en zuivere stikstof, met een zuiverheid hoger dan 99,99%, worden vaak gebruikt als atmosfeer voor gasbeschermd solderen van aluminiumlegeringen.

Voor Al/Al en Al/Cu verbindingen is gemeld dat een effectieve bindingsmethode het principe van diffusiehardsolderen is. Een gemengd poeder bestaande uit Si en aluminiumfluoride-soldeerflux van kalium wordt op de verbinding gespoten. aluminium oppervlak in een stikstofatmosfeer dicht bij de atmosferische druk voor hardsolderen. Si kan worden vervangen door andere eutectische metalen met een laag smeltpunt, zoals Cu, Ge of Zn, die zich vormen met Al.

Bij hardsolderen wordt de verbinding tussen lasstukken gemaakt door het stollen van gesmolten soldeer. Hierdoor hangt de kwaliteit van de las grotendeels af van het gebruikte toevoegmetaal.

Het primaire aluminium vulmetaal is een Al Si legering, maar soms worden Cu, Zn, Ge en andere elementen toegevoegd om de prestaties van het proces te verbeteren.

Met jaren van ervaring en experimenteren, meerdere series van aluminium hardsoldeermetalen zijn ontwikkeld, waarvan vele bevredigende resultaten hebben opgeleverd met de juiste processen.

In het volgende zullen we enkele van de meest gebruikte aluminiumlegering hardsoldeermetalen introduceren.

De Al Si serie soldeer is gebaseerd op de Al Si eutectische samenstelling en omvat ook hypoeutectische, hypereutectische en Al Si legeringen met niet meer dan 5% toegevoegde elementen. Deze soldeersels zijn hoogsoldeerbaar, sterk, hebben een gelijkaardige kleur en glans als het basismetaal, bieden plating- en corrosiebestendigheid en worden beschouwd als een goede keuze voor solderen.

Bovendien kan deze soldeerselserie worden gemodificeerd, waardoor de taaiheid en buigprestaties in soldeerverbindingen aanzienlijk verbeteren.

Onlangs is een nieuw type hardsoldeermetaal van een Al Si legering ontwikkeld met behulp van snelle stollingstechnologie. Dit hardsoldeermetaal heeft een lager vloeibaarfasepunt, rond 3-5°C, vergeleken met gewone kristallijne hardsoldeermetalen met dezelfde samenstelling. De bevochtigingscoëfficiënt is 18% hoger en de sterkte is 28,4% hoger. De fluctuaties zijn ook minimaal, wat een zekere mate van verwerkingsflexibiliteit oplevert.

Koper lassen wordt uitgevoerd op basis van het principe van contact reactief hardsolderen. Momenteel wordt aluminium contacthardsolderen beschouwd als de ideale oplossing voor aluminium hardsoldeerproblemen.

Deze methode biedt verschillende voordelen, waaronder:

① Geen vloeimiddel nodig, dus milieuvriendelijk en geen vervuiling van de hardsoldeerproducten. De gesoldeerde producten hoeven niet te worden gereinigd en er treedt geen chemische corrosie op in de soldeernaad.

② Het kiezen van de juiste eutectische reactieve legeringslaag kan de hardsoldeertemperatuur verlagen, waardoor het energieverbruik daalt, het hardsoldeerproces beter beheersbaar wordt en er minder apparatuur nodig is.

De contactreactie van Cu op het aluminiumsubstraat heeft een merkbare oppervlaktepreferentie, breekt de oxidelaag en bevordert de vorming van een uniforme vloeibare fase vullaag tussen de gezamenlijke interfaces in het contactreactieve soldeerproces. Aan de andere kant dringt de korrelgrens met contactreactie in de diepterichting van de aluminiummatrix bij voorkeur door, waardoor de hechtsterkte van de gesoldeerde verbinding wordt gewaarborgd.

Gegevens tonen aan dat geschikte procesparameters voor aluminium contact reactief hardsolderen met Cu als tussenlaagmateriaal een hardsoldeertemperatuur van 570-580°C en een wachttijd van 15-20 minuten zijn. De elektrochemische corrosieweerstand van Cu-gelaste verbindingen is echter slecht en de eutectische reactielaag is bros.

Om de prestaties van Cu als toevoegmetaal te verbeteren, kunnen andere elementen worden toegevoegd, zoals Ag, Ni, Si, Zn, Ti, enz. Het toevoegmetaal voor reactief hardsolderen met aluminiumlegeringen bevat deze elementen.

Om de beperkingen van het gebruik van Zn en Cu als afzonderlijke toevoegmaterialen aan te pakken, kan een composietlaag van beide worden gebruikt. Het eutectische reactiesolderen wordt uitgevoerd met de Cu en Zn composietlaag.

Een peritectische reactie treedt op bij het Cu/Zn grensvlak, terwijl een eutectische reactie optreedt bij het Cu/Al grensvlak, waarbij een eutectische vloeibare fase wordt gevormd die de oxidelaag op het aluminium oppervlak breekt.

Bij het gebruik van Cu en Zn als reactief toevoegmateriaal voor aluminium hardsolderen is het juiste gehalte van beide metalen in de samengestelde laag van cruciaal belang. Er is gesuggereerd dat de beste hardsoldeerresultaten worden bereikt als de dikte van de Zn-laag 0,2 mm is en de dikte van de Cu-laag minder dan 0,1 mm.

Op dit punt breekt de reactielaag niet alleen de oxidelaag, maar biedt deze ook een sterke elektrochemische corrosieweerstand en een hoge afschuifsterkte.

De temperatuur van het soldeer in de vloeibare fase ligt tussen 500-577 °C. Wanneer Cu wordt toegevoegd aan het Al Si soldeer, wordt de vloeibaarheid sterk verbeterd.

Door het hoge gehalte aan de metaalverbinding CuAl2 is dit ternaire eutectische soldeer echter erg bros en alleen geschikt om in stroken te gieten, waardoor het moeilijk te verwerken is tot draad of folie.

Toevoeging van Zn aan Al Si vulmetaal verbetert de bevochtigbaarheid en vloeibaarheid. Naarmate de Zn-concentratie toeneemt, neemt de oplosbaarheid van Si snel af. Omdat het toevoegmetaal geen verbindingen bevat, is de warme verwerkbaarheid beter dan bij het Al Si Cu systeem.

Het temperatuurbereik van de vloeibare fase van het soldeer is 400-500°C, wat dicht bij het bereik van soldeer van aluminiumlegeringen ligt. De Al Cu Ag ternaire eutectische samenstelling geeft het toevoegmetaal een kleur die zeer dicht bij het Al basismetaal ligt.

Dit toevoegmetaal heeft een goede vloeibaarheid, maar is relatief bros. Een ander ternair systeem is het Al Cu Zn vulmetaal, dat ook een kleur heeft die dicht bij het basismetaal ligt en betere bewerkte onderdelen kan produceren.

Toevoeging van 0,05% - 0,08% (in massa) Mg, 0,05% Ni of 0,05% Cr aan het toevoegmetaal kan de corrosieweerstand verbeteren.

Er zijn nog veel meer ideale vulmetalen voor aluminium, maar over het algemeen hebben de meeste bestaande aluminium hardsoldeermetalen een smeltpunt dat dicht bij dat van aluminiumlegeringen ligt.

Daarom is het voor de meeste lassers een uitdaging om een toevoegmetaal te vinden met een lager smeltpunt en betere technologische prestaties.

Aluminium is relatief actief en het oppervlak vormt gemakkelijk een dichte en chemisch stabiele oxidelaag, wat een belangrijk obstakel is bij het hardsolderen van aluminium en aluminiumlegeringen. Om verbindingen van hoge kwaliteit te krijgen, moet de oxide op het oppervlak worden verwijderd.

Bij het hardsolderen van aluminium en zijn legeringen kan het gebruik van een hardsoldeer de oxidelaag op het aluminiumoppervlak verwijderen en de grensspanning tussen het toevoegmetaal en het basismetaal verlagen.

De hardsoldeerflux voor aluminium is onderverdeeld in zachtsoldeerflux en hardsoldeerflux, waarbij de laatste wordt gebruikt voor soldeertemperaturen hoger dan 450°C en de eerste voor temperaturen lager dan 450°C.

Hieronder wordt de snel ontwikkelende Nocolok aluminium hardsoldeerflux geïntroduceerd. De traditionele aluminium hardsoldeerflux is voornamelijk een chloorzouten hardsoldeerflux, meestal gebaseerd op het LiCl-KCl of LiCl-KCl-NaCl systeem. Deze flux heeft de voordelen van een hoge activiteit, stabiliteit tijdens het verhitten en verliest niet snel zijn effectiviteit. Het kan worden gebruikt met verschillende verwarmingsbronnen, waardoor het handig en goedkoop is.

Het nadeel van deze flux is echter dat de aanwezigheid van Cl-ionen sterke elektrochemische corrosie aan het basismetaal veroorzaakt, een sterke vochtabsorptie heeft en moeilijk te bewaren is.

Daarom is het cruciaal om de resten te verwijderen als je dit type vloeimiddel gebruikt voor hardsolderen.

Aan het eind van de jaren 1970 werd er snel gewerkt aan de ontwikkeling van een niet-corrosief en onoplosbaar hardsoldeer. Deze flux wordt gesynthetiseerd met behulp van het A-KF eutecticum en de oplosbaarheid in water is minimaal.

Het vermijdt het nadeel van chloride vloeimiddel, dat gemakkelijk vocht absorbeert, en heeft een zeer lage corrosiviteit, wat leidt tot de bijnaam Nocolok vloeimiddel.

Nocolok flux is een fijn wit poeder dat voornamelijk bestaat uit een mengsel van kaliumfluoroaluminaat dat kristalwater kan bevatten.

Het gesmolten vloeimiddel lost de oxiden op het aluminiumoppervlak op en voorkomt heroxidatie. Onder invloed van het vloeimiddel dringt het toevoegmetaal vrij in het verbindingsoppervlak door capillariteit.

Na afkoeling vormt de flux een pastafilm met sterke hechting op het oppervlak van het onderdeel. De restlaag van de flux is niet-hygroscopisch, niet-corrosief en onoplosbaar in waterige oplosmiddelen.

Hoewel de oplosbaarheid van kalium fluoaluminaat flux in water minimaal is, is de thermische stabiliteit niet sterk en zullen er chemische reacties optreden bij verhitting in lucht.

In de afgelopen jaren hebben veel onderzoeken zich gericht op het verbeteren van de Nocolok-methode op twee belangrijke manieren: het toevoegen van extra zouten aan de kaliumfluoaluminaatflux om de activiteit en andere eigenschappen te verbeteren en het ontwikkelen van nieuwe methoden om de kaliumfluoaluminaatflux te gebruiken.

Si kan de activiteit van de kalium fluoaluminaat flux verhogen.

De ideale manier is om het toe te voegen in de vorm van K2SiF6maar de hoeveelheid overtollige KF moet worden berekend.

Als W (Si)>2%, kan het zelf boren.

K toevoegen2GeF6SnF2, ZnF2enz. kan de activiteit van de flux verbeteren, vooral K2GeF6.

Bij de verbetering van Nocolok mengde iemand het vulmetaalpoeder met dit soort vloeimiddel.

Anderen beschouwen KAlF4 als de methode van gasfase solderen:

Een daarvan is het direct mengen van KAlF4 damp in de zuurstofarme lagedrukatmosfeer voor het solderen van aluminiumlegeringen;

De andere methode is het vacuüm aanbrengen van een laag KA1F4 op de buitenkant van aluminium onderdelen en dan monteren en opnieuw solderen zoals vereist.

Het composietsoldeer gevormd door het afzetten van een laag KAlF4 flux op het oppervlak van Al Si eutectisch soldeerpoeder kan worden gemengd tot soldeerpasta met organisch oplosmiddel.

Het hardsolderen van aluminium en aluminiumlegeringen is de afgelopen jaren uitgebreid bestudeerd en snel ontwikkeld.

Buitenlandse onderzoekers hebben de uitzonderlijke hechtsterkte van Sn-Zn eutectisch soldeer (8.9%) aangetoond bij het hardsolderen van aluminiumlegeringen onder 350°C door de interfacereactie tussen de vloeibare fase Sn-Zn eutectische legering en Al te onderzoeken.

Het diffusiehardsolderen van aluminium heeft de afgelopen jaren ook veel aandacht gekregen.

Eén benadering bestaat uit het spuiten van een gemengd poeder bestaande uit Si en kaliumaluminiumfluorideflux op het oppervlak van Al en hardsolderen in een N2 atmosfeer dicht bij de atmosferische druk.

Van de gebruikte materialen kan Si worden vervangen door Cu, Ge, Zn en andere metalen die eutecten met een laag smeltpunt vormen met aluminium.

Deze methode kan worden gebruikt om Al/Al, Al/Cu, Cu/Cu en Cu/messing verbindingen te hardsolderen.

Diffusiesolderen wordt ook gebruikt voor het lassen van Al-Si gietstukken van legeringenHet lost het probleem op van corrosie en slechte bevochtiging van gietstukken van Al-legering in gesmolten soldeer.

Er is nog veel vooruitgang te boeken in de hardsoldeertechnologie voor aluminium en aluminiumlegeringen, en sommige vorderingen zijn al toegepast in de praktische productie.

De toepassing van aluminium en aluminiumlegering soldeertechnologie is voornamelijk gericht op aluminium radiatoren, aluminium-roestvrij staal ongelijke materialen, aluminiumlegering deurframes van magnetrons, en andere producten.

Een ander onderzoeks- en toepassingsgebied is het hardsolderen van aluminium-roestvrijstalen composietpotbodems.

Hoewel hardsolderen van aluminium en aluminiumlegeringen een uitstekende verbindingstechnologie is, zijn er nog veel uitdagingen die moeten worden aangepakt.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.