Heb je je ooit afgevraagd waarom aluminium profielen de ruggengraat vormen van de moderne bouw? Dit artikel gaat in op hun essentiële rol en onderzoekt de materialen, prestatievereisten en ingewikkelde productieprocessen die ze onmisbaar maken. Ontdek hoe gieten, extrusie en oppervlaktebehandelingen ruw aluminium omzetten in veelzijdige en duurzame profielen die worden gebruikt in gebouwen en diverse industrieën. Bereid je voor op inzicht in de precieze techniek achter deze cruciale componenten en vergroot je begrip van hun invloed op de hedendaagse architectuur en productie.

1. De volgende combinaties van legeringstypes en hardheden kunnen worden gebruikt om aluminium profielen te maken als ze voldoen aan de eisen voor productieverwerking, oppervlaktebehandeling en prestaties: 6063-T5, 6063-T6, 6105-T5, 6061-T6.

Andere legeringen uit de 6xxx serie kunnen ook ter goedkeuring worden ingediend als ze voldoen aan de technische vereisten.

De dikte van de aluminiumprofielen mag niet lager zijn dan de volgende vereisten op basis van prestatiebehoeften:

a. Aluminium hoofdprofielen: 3,0 mm.

b. Afdekplaten en niet-structurele decoratieve strips rond het glas: 1,5 mm.

c. Alle aluminiumprofielen moeten producten van hoge kwaliteit voor de bouw zijn, en hun toelaatbare verwerkingsfouten moeten voldoen aan "GB/T 5237 - Regels voor aluminiumlegering bouwprofielen". Het materiaal zou aan de vereisten van "GB/T 3190 - Chemische Samenstelling van Vervormd Aluminium en Aluminiumlegeringen.

d. Alle ingediende aluminium profielen dienen vergezeld te gaan van matrijstekeningen waaruit blijkt dat aan de materiaaldikte-eisen wordt voldaan en deze dienen te worden gearchiveerd.

2. De volgende combinaties van legeringstypes en hardheden kunnen worden gebruikt om aluminium platen of platen te maken als ze voldoen aan de eisen voor verwerking, oppervlaktebehandelingen prestaties: 3003-H14, 5005-H14.

Andere legeringen uit de 3xxx, 5xxx of 6xxx series kunnen ook ter goedkeuring worden ingediend als ze voldoen aan de technische vereisten.

De platen zouden aan de vereisten van "GB/T 5237" moeten voldoen.

De dikte van de platen mag niet minder zijn dan de volgende vereisten op basis van de prestatiebehoeften:

a. Onderdelen van gevormd aluminium: 3,0 mm.

b. Tenzij specifiek vereist door bouwkundige tekeningen, is de dikte van de aluminium plaat 3mm. Verstevigende maatregelen moeten worden genomen zoals vereist om ervoor te zorgen dat de uitwendige vlakheid van de aluminium plaat niet groter is dan 0,1% of 1,5mm (binnen 1,5 meter), afhankelijk van wat kleiner is. De dikte van aluminiumplaten gebruikt voor luifels en plafonds moet 5mm zijn.

c. De afdekplaat moet minimaal 3,0 mm dik zijn.

De kleur en behandelingsmethode van het aluminium materiaaloppervlak moeten overeenkomen met de goedgekeurde ingediende monsters binnen het bereik van de standaard kleurenkaart van de fabrikant van het aluminium materiaal.

De kleur en behandeling van de aluminium oppervlak moet overeenkomen met de goedgekeurde inzendmonsters binnen het bereik van de standaard kleurenkaart van de aluminiumfabrikant.

1. Spuiten met fluorkoolstof of andere gelijkwaardige praktijken moeten worden goedgekeurd door de architect.

2. Blootgesteld buitenaluminium

a. Alle zichtbare buitenoppervlakken van aluminium dienen voorzien te zijn van een in de fabriek aangebrachte Duranar XL coating en de gebruikte fluorkoolstofverf dient gebaseerd te zijn op Kynar 500 fluorpolymeerhars geleverd door PPG of andere geautoriseerde formule leveranciers. De gevelonderaannemer dient een schriftelijk bewijs van autorisatie aan de eigenaar en architect ter beoordeling voor te leggen alvorens te spuiten, waaruit blijkt dat de verfformule en spuitwerkzaamheden aan de eisen voldoen.

b. Duranar XL coating omvat drie coatings en drie bakes. De gemiddelde droge laagdikte van PPG primer is 5 tot 8 micrometer. De gemiddelde droge laagdikte van Duranar kleurlak is 25 micrometer. De gemiddelde droge laagdikte van XL Sun Storm transparante verf is 10 tot 20 micrometer. De totale droge laagdikte moet minimaal 40 micrometer zijn.

c. Inkepingen of onzichtbare delen, zoals binnenhoeken en groeven, moeten ook zoveel mogelijk worden bespoten.

d. Aluminium heeft vaak een bepaalde lengte voordat het gesneden en verwerkt wordt. De gevelonderaannemer moet geschikte verwerkingsapparatuur gebruiken om een goede snijkantconditie te garanderen. Als de snijkant wordt blootgesteld aan de buitenomgeving, moet deze worden behandeld of afgedicht om schade aan de coating te voorkomen.

e. Oppervlaktebehandeling

1) A1-Duranar XL (3 lagen) of gelijkwaardig product, licht zilver, in overeenstemming met het door de architect beoordeelde monster.

2) A2-Duranar XL (3 lagen) of gelijkwaardig product, donkergrijs, in overeenstemming met het door de architect beoordeelde monster.

3) A3-Duranar XL (3 lagen) of gelijkwaardig product, blauwgrijs, in overeenstemming met het door de architect beoordeelde monster.

4) AR1- felsdaksysteem, geanodiseerd en reliëfbehandeling. Consistent met het door de architect beoordeelde voorbeeld.

5) AR1P- Perforatiesnelheid van 32%, perforatiediameter van 3 mm daksysteem met staande naad, geanodiseerd en reliëfbehandeling. Consistent met het door de architect beoordeelde monster.

6) AR4-Duranar XL (3 lagen) of gelijkwaardig product, kleur en textuur in overeenstemming met AR1.

3. Binnen en buiten blootgesteld Aluminium materialen

a. Het oppervlak van het aluminium is behandeld met PPG fluorkoolstofverf bakken in de fabriek.

b. De droge laagdikte moet ten minste 60 tot 80 micrometer zijn.

c. Verzonken of onzichtbare delen, zoals binnenhoeken en groeven, moeten ook zoveel mogelijk worden bespoten.

d. Het bakproces dient te worden uitgevoerd door een bakfabriek die is goedgekeurd door de fabrikant van de formule, en het proces dient strikt te voldoen aan de technische eisen voor reiniging, priming, coating en kwaliteitscontrole. De onderaannemer van de buitengevel dient vóór het spuiten een schriftelijk bewijs van toestemming ter controle aan de eigenaar en de architect voor te leggen, waaruit blijkt dat de verfformule en het spuitproces aan de eisen voldoen.

e. Oppervlaktebehandeling

1) A4-Duranar (2 lagen) of gelijkwaardig product, donkergrijs, in overeenstemming met het monster beoordeeld door de architect.

2) A5-Duranar (2 lagen) of gelijkwaardig product, licht zilver, in overeenstemming met het monster beoordeeld door de architect.

4. Het bakken van het oppervlak moet ten minste voldoen aan de eisen van "AAMA 2605" - Voluntary Specification, Performance Requirements, and Test Procedures for High Performance Organic Coatings on Aluminum Extrusions and Panels.

5. Het bakken van het oppervlak moet ten minste voldoen aan de eisen van "AAMA 2603" - Voluntary Specification, Performance Requirements, and Test Procedures for Pigmented Organic Coatings on Aluminum Extrusions and Panels.

6. Het bakken van het oppervlak moet minstens voldoen aan de vereisten van "AAMA 2604" - Vrijwillige specificatie, prestatievereisten en testprocedures voor hoogwaardige gepigmenteerde organische coatings op aluminiumextrusies en -panelen.

7. Het kleurverschil van aangrenzende onderdelen die met dezelfde oppervlaktebehandelingsmethode zijn behandeld moet onder normaal zonlicht met het blote oog niet waarneembaar zijn. De onderaannemer van de buitenste vliesgevel dient monsters te overleggen die het maximale kleurverschilbereik weergeven ter beoordeling door de eigenaar, architect en ontwerpadviseur.

8. De onderaannemer voor buitengevels moet een volledig kwaliteitscontrolesysteem opstellen en indienen om te garanderen dat aan de technische eisen wordt voldaan. Het kwaliteitscontrolesysteem moet geregistreerde procedures, stappen, tests, enz. omvatten. De onderaannemer van de buitengevel moet een volledig verslag bijhouden van de inspecties, testen en procedures en dit verslag moet regelmatig worden voorgelegd aan de eigenaar, de architect en de studieadviseur. Er mag geen oppervlaktebehandeling worden uitgevoerd voordat dit kwaliteitscontrolesysteem is beoordeeld en goedgekeurd door de eigenaar en architect.

9. Materialen die niet volgens de normen zijn getest en getest, of waarvan het kleurverschil groter is dan het standaard kleurverschilbereik, of materialen die door de eigenaar of architect zijn afgekeurd, mogen niet ter beoordeling worden ingediend.

10. Het retoucheren van aluminium materialen op locatie moet schriftelijk worden goedgekeurd door de eigenaar. Bijwerken op locatie kan alleen met de "natuurlijke luchtdroging" methode, als volgt:

a. De materialen en procedures voor het retoucheren op locatie moeten strikt de schriftelijke instructies van de fabrikant volgen.

b. Door de eigenaar of architect geïdentificeerde beschadigde materialen moeten worden vervangen.

c. De onderaannemer van de buitengevel moet het volledige retoucheerproces testen op het monster en ter controle voorleggen aan de eigenaar en architect. Het retoucheren op locatie mag niet worden uitgevoerd voordat het monster is goedgekeurd door de eigenaar en architect.

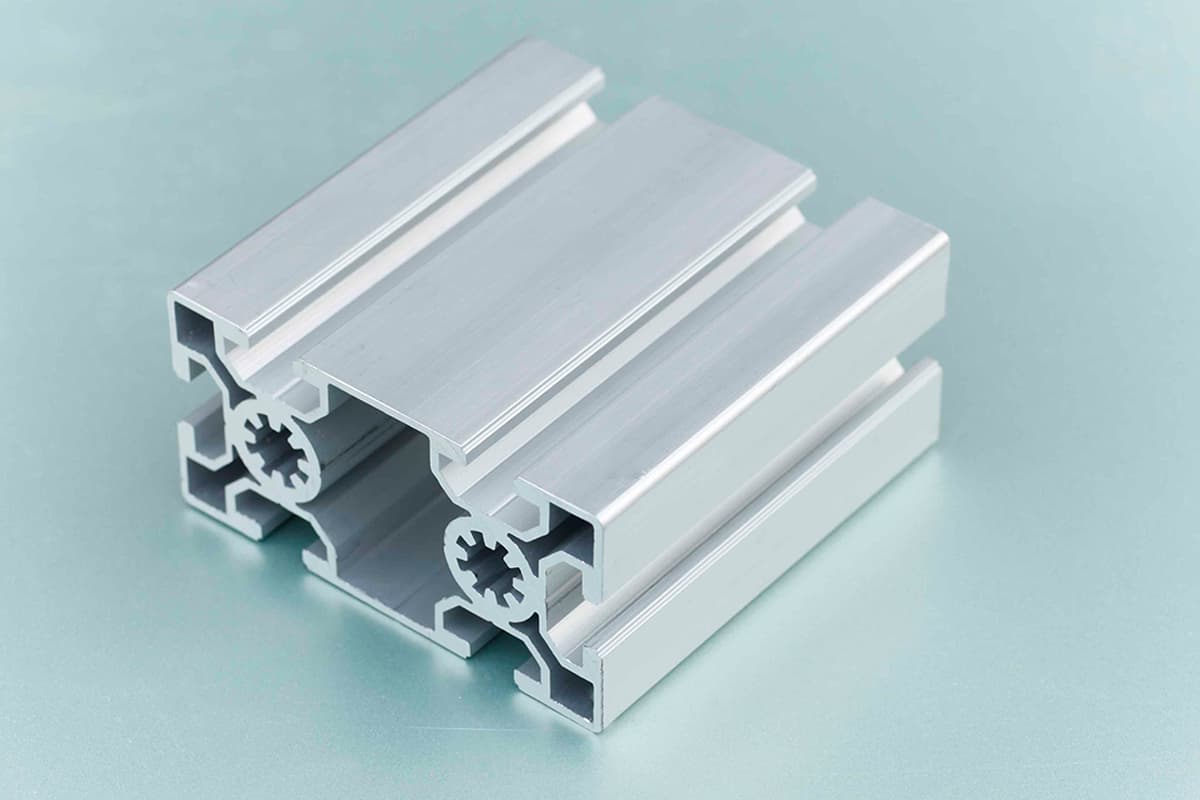

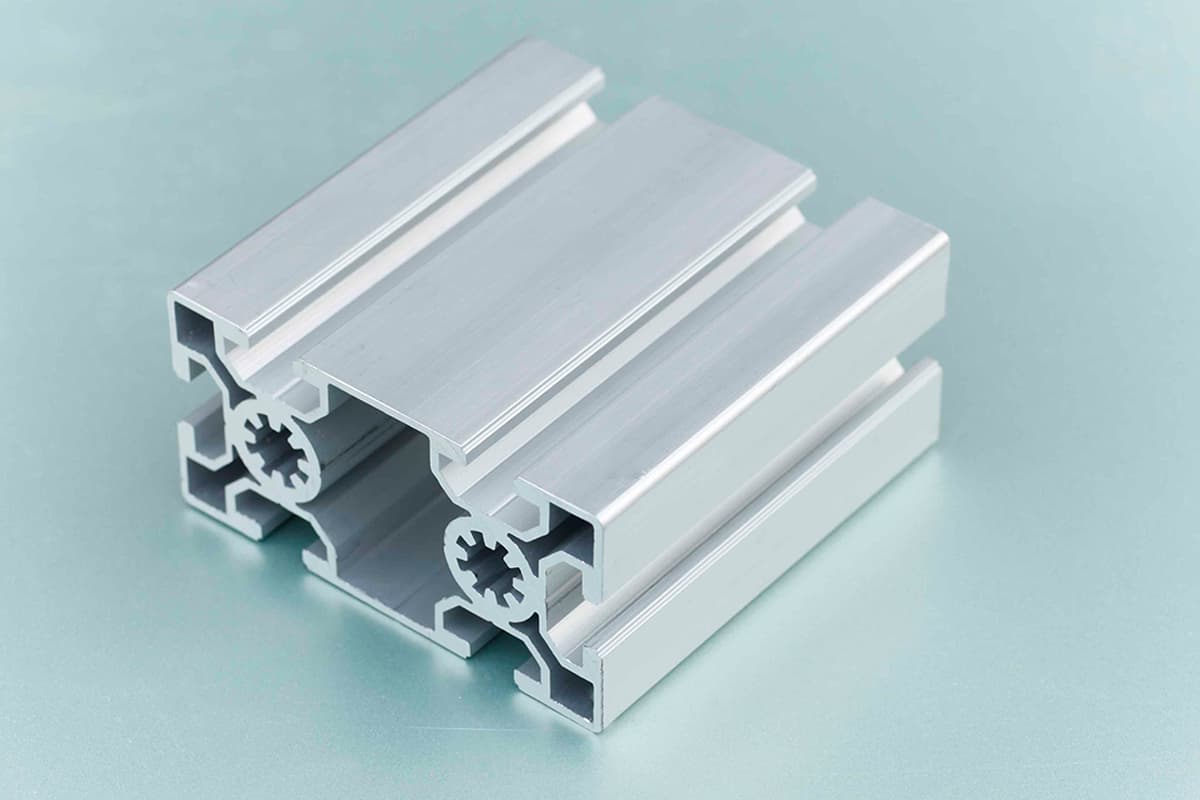

Het productieproces van aluminium profielen bestaat voornamelijk uit drie stappen: gieten, extruderen en kleuren (in dit project bestaat het kleuren voornamelijk uit anodiseren en fluorkoolstof spuiten).

Het proces omvat:

(1) Ingrediënten mengen:

Op basis van de specifieke legering die geproduceerd moet worden, wordt de hoeveelheid van elke legeringscomponent berekend en worden de grondstoffen redelijk op elkaar afgestemd.

(2) Smelten:

De voorbereide grondstoffen worden gesmolten in een oven volgens de procesvereisten. Onzuiverheden en gassen in de smelt worden effectief verwijderd door ontgassen en slakraffinage.

(3) Gieten:

Het gesmolten aluminium wordt afgekoeld en onder bepaalde gietomstandigheden via een diepgietsysteem in ronde gietstaven van verschillende specificaties gegoten.

Het proces omvat het ontwerpen en vervaardigen van mallen volgens de dwarsdoorsnede van het profielproduct. Verwarmde ronde gietstaven worden vervolgens met behulp van een extrusiemachine uit de mal geëxtrudeerd.

De veelgebruikte legering 6063 ondergaat een koeling afschrikproces en daaropvolgende kunstmatige veroudering om de hittebehandeling te voltooien.

Verschillende soorten warmtebehandelbare versterkende legeringen hebben verschillende warmtebehandelingsregimes.

Anodiseren: Geëxtrudeerde profielen van aluminiumlegeringen hebben een zwakke weerstand tegen corrosie aan het oppervlak en moeten worden geanodiseerd om de corrosiebestendigheid, slijtvastheid en esthetiek van het materiaal te verbeteren. Het belangrijkste proces omvat:

(1) Voorbehandeling van het oppervlak:

Het profieloppervlak wordt gereinigd met chemische of fysische methoden om een zuivere basis te onthullen, wat het verkrijgen van een volledige en dichte kunstmatige oxidatiefilm vergemakkelijkt. Een spiegelend of mat (halfmat) oppervlak kan ook mechanisch worden bereikt.

(2) Anodiseren:

Het oppervlaktebehandelde profiel wordt geanodiseerd onder bepaalde procescondities, waarbij een dichte, poreuze en sterk adsorberende AL2O3 filmlaag wordt gevormd.

(3) Verzegeling:

De poriën van de poreuze oxidatiefilm die na het anodiseren ontstaat, worden afgedicht, waardoor de oxidatiefilm beter bestand is tegen vervuiling, corrosie en slijtage. De oxidatiefilm is kleurloos en transparant.

De sterke adsorptie van de film voor het afdichten kan sommige metaalzouten aantrekken en afzetten in de poriën, waardoor het profieloppervlak veel meer kleuren kan vertonen dan het natuurlijke zilverwit, zoals zwart, brons, goud, roestvrij staal, enz.

Spuitproces: spuitprimer → aflak → vernis → bakken (180-250℃) → kwaliteitscontrole.

Het meerlaags spuitproces omvat meestal drie spuitbeurten (ook bekend als tri-coating), inclusief grondverf, aflak en vernis, en een proces met twee lagen (grondverf en aflak).

1. Het doel van voorbehandeling:

Voor het spuiten op profielen en platen van aluminiumlegeringen moet het oppervlak van het werkstuk worden ontvet, ontsmet en chemisch worden behandeld om een chromaatfilm te vormen, waardoor de hechting van de coating aan het metaaloppervlak en het antioxidatievermogen worden verbeterd, wat gunstig is om de levensduur van de verflaag te verlengen.

2. Grondlaag:

Als primerlaag die het substraat afsluit, is het de rol van deze laag om de anti-permeabiliteit van de coating te verbeteren, de bescherming van het substraat te versterken, de metalen oppervlaktelaag te stabiliseren, de hechting tussen de aflak en het metalen oppervlak te versterken en de uniformiteit van de kleur van de aflak te garanderen. De dikte van de laag is meestal 5-10 micron.

3. Toplaag:

De toplaag is de cruciale laag in het spuitcoatingproces. Deze zorgt voor de decoratieve kleur die het aluminium nodig heeft en zorgt ervoor dat de buitenkant voldoet aan de ontwerpspecificaties.

Bovendien beschermt het het metaaloppervlak tegen externe atmosferische omstandigheden, zure regen en vervuiling. Het voorkomt ook UV-penetratie, wat de verouderingsbestendigheid aanzienlijk verbetert. De toplaag is de dikste laag in het spuitcoatproces, met een typische dikte van 23-30 micrometer.

4. Blanke deklaag:

De blanke laklaag, ook bekend als de glanslaag, verbetert vooral de weerstand van de verf tegen erosie van buitenaf. Het beschermt de toplaag, versterkt de metallic glans van de verfkleuren en maakt het uiterlijk levendiger en opvallender.

De laagdikte is meestal 5-10 micrometer. De totale dikte van de drie spuitlagen is meestal 40-60 micrometer, die kan worden verhoogd op basis van speciale vereisten.

5. Uithardingsproces:

De drie spuitlagen vereisen over het algemeen een secundaire uitharding, waarbij het aluminium een hardingsoven ingaat. De uithardingstemperatuur ligt meestal tussen 180°C en 250°C en de uithardingstijd is 15-25 minuten.

Verschillende fabrikanten van fluorkoolwaterstofverven geven de optimale temperaturen en tijden op basis van hun specifieke verven. Sommige chloorfluorkoolstofspuiterijen (ook bekend als gieterijoliefabrieken) wijzigen de twee uithardingsstappen in het drie-sprayproces in één, op basis van hun ervaring.

6. Kwaliteitsinspectie:

De kwaliteitscontrole moet worden uitgevoerd volgens de AAMA-605.02.90-norm. Alleen strenge kwaliteitscontroles kunnen spuitproducten van hoge kwaliteit garanderen.