Heb je je ooit afgevraagd hoe metalen onderdelen hun gewenste eigenschappen krijgen? Gloeien, een kritisch warmtebehandelingsproces, is de sleutel. In dit boeiende artikel duiken we in de wereld van het gloeien en verkennen we de verschillende technieken en toepassingen. Ontdek samen met ons de geheimen achter dit fascinerende proces dat de structuur van metalen transformeert en hun ware potentieel ontsluit.

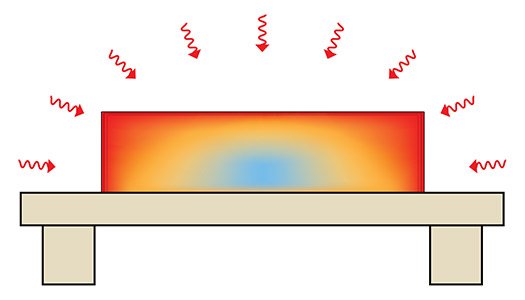

Gloeien is een warmtebehandelingsproces van metaal dat de eigenschappen van het materiaal verbetert door het metaal langzaam te verhitten tot een bepaalde temperatuur, deze temperatuur lang genoeg vast te houden en het dan af te koelen met een geschikte snelheid. Afhankelijk van het doel en de materiaaleigenschappen kunnen gloeitechnieken worden onderverdeeld in verschillende types.

Het doel van gloeien is om het pareliet in het staal te transformeren nadat het is verhit tot de austenitizingtemperatuur.

Na het gloeiproces is de structuur van het materiaal bijna in evenwicht.

Gebruikelijke soorten gloeien zijn onder andere:

| Gloeien Type | Beschrijving | Toepassingen |

|---|---|---|

| Volledig uitharden | Voornamelijk gebruikt voor hypoeutectoïde staalsoorten, zoals smeedstukken, gietstukken en warmgewalste profielen van constructiestaal met een gemiddelde koolstofwaarde en een lage tot gemiddelde koolstofwaarde. Het doel van volledig gloeien is om de structuur te verfijnen en de hardheid te verminderen. | - Medium koolstofstaal - Smeedstukken van constructiestaal met laag tot middelhoog koolstofgehalte - Gietstukken - Warmgewalste profielen |

| Onvolledig gloeien | Geschikt voor smeedstukken en gewalste onderdelen van middelhoog tot hoog koolstofstaal en laaggelegeerd staal. De mate van structuurverfijning is lager dan bij volledig gloeien. | - Smeedstukken en gewalste onderdelen van middelhoog tot hoog koolstofstaal - Smeedstukken en gewalste onderdelen van laaggelegeerd staal |

| Isothermische uitharding | Geschikt voor situaties waarin het nodig is om een bepaalde tijd op een bepaalde temperatuur te houden om het gewenste effect te bereiken. | - Specifieke toepassingen die een bepaalde temperatuur vereisen |

| Bolvormig gloeien | Hoofdzakelijk gebruikt om de bewerkbaarheid te verbeteren en de levensduur van staal te verlengen, geschikt voor dragend staal, enz. | - Lager staal - Verbeterde bewerkbaarheid en levensduur |

| Stressbestendig ontharden | Gebruikt om interne spanningen te elimineren na koude vervorming met behoud van het effect van koudvervormen. | - Interne spanningen elimineren na koude vervorming - Behoud van koudverhardingseffect |

| Diffusie Annealing | Wordt gebruikt om de chemische samenstelling van gelegeerde gietstukken te homogeniseren en hun prestaties te verbeteren. | - Homogeniseren van de chemische samenstelling van gietlegeringen - Prestaties verbeteren |

| Lasergloeien, traditioneel gloeien in de oven, enz. | Dit zijn meer moderne of specifieke toepassingsgloeimethoden die worden gebruikt om de hardheid te verminderen, de bewerkbaarheid te verbeteren, restspanningen te elimineren, afmetingen te stabiliseren, vervorming en scheurneiging te verminderen, korrels te verfijnen, structuur aan te passen en structurele defecten te elimineren. | - Hardheid verminderen - Bewerkbaarheid verbeteren - Restspanningen elimineren - Stabiliserende afmetingen - Vermindering van vervorming en scheurneiging - Graan raffineren - Structuur aanpassen - Structurele defecten elimineren |

| Inductiegloeien en Contact Elektrische Borstel Transmissie van Grote Stroomgloeien | Dit zijn methodes die gebruik maken van elektromagnetische inductieprincipes of contactelektrische borsteltransmissie van grote stromen om gloeidoeleinden te bereiken. | - Specifieke toepassingen die inductie of gloeien met grote stroom vereisen |

| Thermisch Gloeien, Optisch Gloeien, Elektronenbundel Gloeien, Laser Gloeien, enz. | Dit zijn veelgebruikte gloeiprocessen voor halfgeleidermaterialen, waarvan thermisch gloeien het meest gebruikt wordt. | - Halfgeleidermaterialen |

Proces:

Verwarm het staal boven Ac3 met 20 tot 30 graden Celsius, houd de temperatuur voor een bepaalde tijd vast en koel het dan langzaam af (samen met de oven) om een toestand te bereiken die het evenwicht in het warmtebehandelingsproces benadert (volledig austenitiseren).

Volledig gloeien wordt voornamelijk gebruikt voor subeutectisch staal (koolstofgehalte van 0,3 tot 0,6%) zoals staal met een gemiddelde koolstofwaarde, gietstukken, smeedstukken en warmgewalste profielen van gelegeerd staal met een lage tot gemiddelde koolstofwaarde en soms voor hun lassen.

Koolstofarm staal heeft een lage hardheid en is niet geschikt voor machinale bewerking.

Wanneer hypereutectoïd staal boven Accm wordt verhit tot de austenitische toestand en langzaam wordt afgekoeld, slaat Fe3CⅡ neer in een rasterpatroon langs de korrelgrenzen, waardoor de sterkte, hardheid, plasticiteit en taaiheid van het staal aanzienlijk afnemen, wat een potentieel risico vormt voor de laatste warmtebehandeling.

Doel:

Om een fijne korrelgrootte en uniforme structuur te bereiken, interne spanning te elimineren, de hardheid te verminderen en de bewerkbaarheid van staal te verbeteren.

De structuur na volledig uitgloeien van hypoeutectisch staal is F + P.

Om de efficiëntie in de eigenlijke productie te verhogen, worden de onderdelen uit de oven gehaald om aan de lucht te worden gekoeld wanneer de gloeitemperatuur daalt tot ongeveer 500 graden Celsius.

Volledig uitgloeien kan lang duren, vooral bij zeer stabiel austenitisch staal.

Als het geustenitiseerde staal wordt afgekoeld tot een temperatuur die iets lager is dan Ar1, wat resulteert in een transformatie van austeniet tot pareliet, gevolgd door afkoeling tot kamertemperatuur, kan de gloeitijd sterk worden verkort.

Deze methode van gloeien wordt Isothermisch Gloeien genoemd.

Proces:

Verwarm het staal tot een temperatuur hoger dan Ac3 (of Ac1). Na een bepaalde periode van warmtebehandeling kan het worden afgekoeld tot een specifieke temperatuur binnen het parelietbereik, waardoor de austenitische structuur overgaat in pareliet, gevolgd door afkoeling tot kamertemperatuur.

Doel:

Vergelijkbaar met volledig gloeien, maar met eenvoudigere controle over het transformatieproces.

Geschikt voor staalsoorten met een stabielere austenitische structuur: hoogkoolstofstaal (koolstofgehalte hoger dan 0,6%), gelegeerd gereedschapsstaal, hooggelegeerd staal (met meer dan 10%). legeringselementen).

Isothermisch gloeien kan ook helpen om een uniforme organisatie en prestatie te bereiken.

Het is echter niet geschikt voor stalen onderdelen met een grote doorsnede of grote batch ovenmaterialen, omdat het moeilijk is om de isotherme temperatuur te handhaven gedurende de gehele interne of batch van werkstukken.

Bij het gloeien wordt staal verwarmd tot een temperatuur tussen Ac1 en Ac3 (voor hypereutectisch staal) of tussen Ac1 en Accm (voor hypereutectisch staal).

Nadat het staal een bepaalde tijd op de juiste temperatuur is gehouden, wordt het langzaam afgekoeld om het warmtebehandelingsproces te voltooien.

Deze methode van gloeien wordt vooral gebruikt voor hypereutectisch staal om een sferische parelstructuur te verkrijgen, om de interne spanning te verminderen, de hardheid te verlagen en de bewerkbaarheid te verbeteren. Het wordt beschouwd als een soort onvolledig gloeien.

Een warmtebehandelingsproces voor het sferoïdiseren van carbiden in staal om granulair parelwit te verkrijgen.

Proces:

Het staal wordt verwarmd tot een temperatuur die 20-30℃ hoger is dan Ac1, met een wachttijd van 2-4 uur. Het afkoelen gebeurt meestal met een ovenmethode of isothermisch bij een temperatuur iets onder Ar1 gedurende een lange tijd.

Dit proces wordt voornamelijk gebruikt voor eutectoïde en hypereutectoïde staalsoorten zoals koolstofgereedschapsstaal, gelegeerd gereedschapsstaal en draagstaal.

Na het walsen of smeden vormt hypereutectoïde staal lamellair parelliet en netvormig cementiet dat hard en bros is, waardoor het moeilijk te snijden is en gevoelig is voor vervormingen en scheuren tijdens het proces. afschrikproces.

Sferoïdiserend gloeien vormt globulair parelwit waarin de carbiden verschijnen als bolvormige deeltjes verspreid in de ferrietmatrix. Deze structuur heeft een lage hardheid en is gemakkelijker te bewerken.

Bovendien is de austeniet korrels worden minder snel grover tijdens het verhitten en hebben minder de neiging om te vervormen en te barsten tijdens het afkoelen.

Het is belangrijk om eutectisch staal te normaliseren voor het sferoïdiseren als het cementiet bevat om ervoor te zorgen dat het sferoïdiseren succesvol verloopt.

Doel:

Het doel van sferoïdisch gloeien is het verlagen van de hardheid, het verbeteren van de uniformiteit van de structuur en het verbeteren van de bewerkbaarheid als voorbereiding op het afschrikken.

Er zijn drie belangrijke methodes om sferoïdaal gloeien toe te passen:

A) Eenstaps sferoïdiserend gloeiproces:

Het staal wordt verwarmd tot meer dan 20~30℃ boven Ac1 en gedurende de juiste tijd vastgehouden, waarna het langzaam afkoelt in de oven. Dit proces vereist dat het oorspronkelijke weefsel fijn gelamineerd parelwit is zonder gecarboneerde netwerken.

B) Isothermisch sferoïdiserend gloeiproces:

Het staal wordt verwarmd en geïsoleerd, dan afgekoeld tot een temperatuur iets onder Ar1 en isotherm gehouden (meestal 10~30℃ onder Ar1) voordat het langzaam wordt afgekoeld in de oven tot ongeveer 500℃ en er dan uitgehaald wordt om aan de lucht af te koelen. Deze methode heeft de voordelen van korte duur, uniforme sferoïdie en gemakkelijke kwaliteitscontrole.

C) Reciprocerend sferoïderend gloeiproces.

Proces:

De ingots, gietstukken of smeedblokken worden langdurig verhit tot een temperatuur die iets lager is dan de vaste faselijn en vervolgens langzaam afgekoeld om ongelijkmatigheden in de chemische samenstelling te elimineren.

Doel:

Het elimineren van dendritische segregatie en regionale segregatie die optreden tijdens het stolproces, wat resulteert in homogenisatie van samenstelling en structuur.

Diffusiegloeien wordt uitgevoerd bij zeer hoge temperaturen, meestal 100-200℃ boven Ac3 of Accm, waarbij de exacte temperatuur afhangt van de ernst van de ontmenging en de soort staal. De wachttijd is meestal 10-15 uur.

Na het diffusiegloeien moet het materiaal volledig gloeien en normaliseren om de structuur te verfijnen. Dit proces wordt toegepast op hoogwaardige gelegeerd staal en voor gietstukken en ingots van gelegeerd staal met ernstige ontmengingsproblemen.

Proces:

Verwarm het staal tot een temperatuur onder Ac1 (meestal 500 tot 650°C), houd het op die temperatuur en koel het dan af in de oven.

De spanning-gloeitemperatuur is lager dan A1, dus het veroorzaakt geen veranderingen in de microstructuur van het staal.

Doel:

Om resterende interne spanning te elimineren.

Herkristallisatiegloeien, ook bekend als tussengloeien, is een warmtebehandelingsproces dat wordt toegepast op metalen die een koude plastische vervorming hebben ondergaan.

Het doel van dit proces is om de vervormingskorrel te veranderen in uniforme en gelijke axiale korrels, waardoor de procesharding en restspanning.

Om te herkristalliseren moet het metaal eerst een bepaalde hoeveelheid koude plastische vervorming ondergaan en dan moet het worden verwarmd tot boven een bepaalde temperatuur die bekend staat als de laagste herkristallisatietemperatuur.

De laagste herkristallisatietemperatuur voor algemene metaalmaterialen wordt hieronder gegeven.

Therkristallisatie = 0.4Tgesmolten

De herkristallisatiegloeitemperatuur moet worden verwarmd tot een temperatuur die 100 tot 200℃ hoger is dan de minimale herkristallisatietemperatuur (voor staal is de minimale herkristallisatietemperatuur ongeveer 450℃).

Het gloeien moet worden gevolgd door een goede warmtebehoud en een langzaam afkoelingsproces.

Hieronder volgen de principes voor het selecteren van de gloeimethode:

(1) Om de hardheid van staalDe plasticiteit verhogen en de bewerking en koude vervorming vergemakkelijken;

(2) Om de chemische samenstelling en structuur van het staal gelijkmatig te verdelen, de korrelgrootte te verfijnen en de prestaties te verbeteren of het staal voor te bereiden op afschrikken;

(3) Het elimineren van inwendige spanning en het verhardingseffect als gevolg van de verwerking omkeren, waardoor vervorming en barsten worden voorkomen.

Zowel gloeien als normaliseren worden voornamelijk gebruikt als voorbereidende stap voor een warmtebehandeling.

Voor onderdelen met weinig spanning en lage prestatievereisten kunnen gloeien en normaliseren ook dienen als laatste warmtebehandeling.

Bij het bespreken van gloeien is het essentieel om de materialen te onderzoeken die kunnen worden gegloeid, zowel metalen als niet-metalen. Dit gedeelte zal zich richten op de verschillende materialen die gewoonlijk worden gegloeid.

Gloeien speelt een belangrijke rol bij de verwerking van verschillende metalen en hun legeringen. Enkele van de veelgebruikte gegloeide metalen zijn:

Een veelgebruikte methode voor het gloeien van deze materialen is het gebruik van autobodem ovensdie zorgen voor gelijkmatige verwarming en langzame afkoeling, wat essentieel is voor het gloeiproces.

Gloeien is ook geschikt voor verschillende niet-metalen materialen, zoals:

Kortom, gloeien is een vitaal proces voor een breed scala aan materialen, waaronder zowel metalen als niet-metalen. Door het belang van gloeien in verschillende materialen te begrijpen, kunnen we de rol die het speelt in verschillende industrieën beter waarderen.

Op basis van de temperatuur die gebruikt wordt tijdens het verhitten, worden de veelgebruikte gloeimethoden ingedeeld in:

Faseverandering herkristallisatie gloeien boven de kritische temperatuur (Ac1 of Ac3):

Gloeien onder de kritische temperatuur (Ac1 of Ac3):

Volledig uitgloeien en onvolledig uitgloeien zijn twee verschillende warmtebehandelingsprocessen die verschillen in verhittingstemperatuur, structurele transformaties, korrelverfijningseffecten en toepassingsscenario's.

Ten eerste, wat de verwarmingstemperatuur betreft, verhit volledig uitgloeien het materiaal boven de kritische temperatuur (Ac1 of Ac3) om faseverandering en herkristallisatie te bevorderen, terwijl onvolledig uitgloeien verhitting in het tweefasengebied inhoudt, waardoor volledige herkristallisatie wordt voorkomen. Dit betekent dat volledig gloeien de korrels van het materiaal tot op zekere hoogte kan verfijnen, maar door temperatuurbeperkingen is het effect van onvolledig gloeien op korrelverfijning niet zo goed als dat van volledig gloeien.

Ten tweede, in termen van structurele transformatie, kan volledig gloeien een bijna-evenwichtsstructuur bereiken, voornamelijk gebruikt voor staal met een gemiddeld koolstofgehalte, enzovoort, met als doel korrels te verfijnen, structuren te homogeniseren, interne spanning te elimineren, hardheid te verminderen, enzovoort. Onvolledig gloeien wordt daarentegen voornamelijk gebruikt voor hypo-eutectoïde staal om een sferische parelstructuur te verkrijgen, waarbij een bijna-evenwichtsstructuur wordt bereikt door langzaam afkoelen.

Wat de korrelverfijningseffecten betreft, kunnen door de lagere verwarmingstemperatuur bij onvolledig gloeien de vorm, grootte en verdeling van ferriet niet veranderen en is het korrelverfijningseffect niet zo goed als bij volledig gloeien.

Ten slotte, in termen van toepassingsscenario's, is volledig gloeien geschikt voor situaties waarin korrelverfijning, structuurhomogenisatie, interne spanningseliminatie en hardheidsreductie nodig zijn, zoals bij staal met een gemiddeld koolstofgehalte. Onvolledig gloeien daarentegen wordt vooral gebruikt voor hypo-eutectoïde staal, vooral als de korrels niet zijn verruwd, kunnen bolvormige parelietstructuren worden verkregen door onvolledig gloeien.

Isothermisch gloeien is een warmtebehandelingsproces waarbij het materiaal boven de kritieke temperatuur wordt verhit en gedurende een bepaalde tijd wordt vastgehouden, waarna het wordt afgekoeld of op een andere temperatuur wordt gehouden. Dit proces heeft als doel de microstructuur te verfijnen, de hardheid te verminderen en de materiaaleigenschappen te verbeteren. De effecten en beperkingen van dit proces variëren voor verschillende materialen.

Voor staal met een gemiddelde koolstoflegering en laaggelegeerd staal is het doel van isothermisch gloeien om de structuur te verfijnen en de hardheid te verminderen. De verwarmingstemperatuur voor hypo-eutectoïde staal is Ac3+(30~50)℃, en voor hyper-eutectoïde staal is het Ac3+(20~40)℃. Dit geeft aan dat isothermisch gloeien geschikt is voor deze staalsoorten, waardoor hun mechanische eigenschappen effectief worden verbeterd.

Isothermisch gloeien is echter niet geschikt voor alle situaties. Soms maken de beschikbaarheid van geschikte gloeiapparatuur of de kwaliteitseisen van de gegloeide stalen onderdelen continue langzame afkoeling de enige haalbare optie. Dit betekent dat in sommige gevallen isothermisch gloeien niet voldoet aan specifieke eisen voor warmtebehandeling.

Daarnaast geeft onderzoek aan amorfe Cu56 Zr44-legering aan dat isothermisch gloeien gebruikt kan worden voor het kristallisatieproces, waardoor de microstructuur van het materiaal verandert. Dit suggereert dat isothermisch gloeien ook toepasbaar is op bepaalde speciale materialen, zoals amorfe legeringen. Door de juiste temperatuurregeling en wachttijd kan het verwachte kristallisatie-effect worden bereikt.

Spanningsarmgloeien is een techniek waarbij interne restspanningen in werkstukken worden geëlimineerd door een proces van verhitten, isoleren en langzaam afkoelen. Deze methode wordt vooral gebruikt om interne spanningen te verlichten die ontstaan tijdens lassen, gieten en machinale bewerkingsprocessen.

Bij het spanningsarmgloeien wordt het werkstuk verhit tot een lagere temperatuur (bijvoorbeeld grijs gietijzer tot 500-550°C, staal tot 500-650°C), wordt dit gedurende een bepaalde tijd volgehouden en wordt het vervolgens langzaam afgekoeld om de ontwikkeling van nieuwe restspanningen te voorkomen. Hoewel deze behandeling de restspanningen in het werkstuk niet volledig kan elimineren, kan het de impact ervan aanzienlijk verminderen.

Vergeleken met traditionele gloeimethoden heeft spanningsarm gloeien verschillende voordelen.

Ten eerste richt het zich op restspanningen die specifiek gegenereerd worden door bepaalde fabricageprocessen (zoals lassen, gieten en machinaal bewerken) in plaats van op alle soorten metaal zoals traditioneel gloeien.

Ten tweede wordt spanningsarmgloeien meestal uitgevoerd bij lagere temperaturen, wat betekent dat het minder invloed heeft op het materiaal, vooral op materiaal dat gevoelig is voor hoge temperaturen.

Omdat het primaire doel van spanningsarmgloeien het elimineren van restspanningen is in plaats van alleen het verminderen van de hardheid of het verbeteren van de vervormbaarheid, kan het bovendien dimensionale veranderingen en de neiging tot scheuren tijdens het fabricageproces effectief verminderen zonder andere fysieke eigenschappen van het materiaal significant te veranderen.

De vergelijkende studies tussen het lasergloeien en het traditionele gloeien door bakken bij het verminderen van de hardheid en het verbeteren van de bewerkbaarheid zijn voornamelijk terug te vinden in de volgende aspecten:

Verwarmingssnelheid en regelprecisie: De laser gloeitechnologie heeft de kenmerken van snelle verwarming en gevoelige controle, waardoor het mogelijk is om de gewenste gloeitemperatuur te bereiken in een korte tijd en nauwkeurig de temperatuurveranderingen tijdens het gloeiproces te controleren. Traditioneel gloeien met bakken vereist daarentegen dat het hele werkstuk in een vacuümoven wordt geplaatst en gedurende een bepaalde tijd op een bepaald temperatuurbereik wordt gehouden, en de temperatuurregeling van dit proces is niet zo nauwkeurig als bij lasergloeien.

Warmtegeleidingsdiepte en energieafgifte: Lasertechnologie voor gloeien kan een plaatselijke en dieptecontroleerbare gloeibehandeling bereiken, wat betekent dat het nauwkeurig specifieke gebieden naar behoefte kan warmtebehandelen zonder andere gebieden aan te tasten. Deze lokale warmtebehandeling is zeer nuttig om de lokale prestaties van materialen te verbeteren. Traditioneel gloeien met bakken is moeilijk om deze lokale warmtebehandeling te bereiken.

Verfijning van de korrel en aanpassing van de microstructuur: Lasergloeien kan atomen herschikken door hoge temperatuur en thermische spanning, waardoor de kristalstructuur ordelijker wordt, wat helpt om de korrelgrootte te vergroten en de microstructuur aan te passen. Dit is gunstig voor het verbeteren van de bewerkbaarheid van materialen en het verlagen van de hardheid. Hoewel traditioneel gloeien door bakken ook korrels kan verfijnen en de microstructuur kan aanpassen door het verhitten en afkoelen, is het proces relatief eenvoudig en direct en kan het de verfijning van korrels en de aanpassing van de microstructuur niet precies regelen zoals laser gloeien.

Bijvoorbeeld, in de bereiding van Bi2Te3 stoichiometrische dunne films, de laser gloeien methode toont een hogere Seebeck coëfficiënt dan de traditionele thermische gloeien methode, waaruit blijkt zijn superioriteit in het bereiden van hoogwaardige dunne films. Dit geeft aan dat lasergloeien betere prestaties kan leveren in specifieke toepassingsgebieden (zoals het prepareren van hoogwaardige dunne films).