Heb je je ooit afgevraagd hoe metalen veranderen van bros in kneedbaar? Dit artikel duikt in de fascinerende wereld van gloeien en normaliseren, twee essentiële warmtebehandelingsprocessen. Je leert hoe deze technieken de eigenschappen van metalen verbeteren, waardoor ze van cruciaal belang zijn bij de productie.

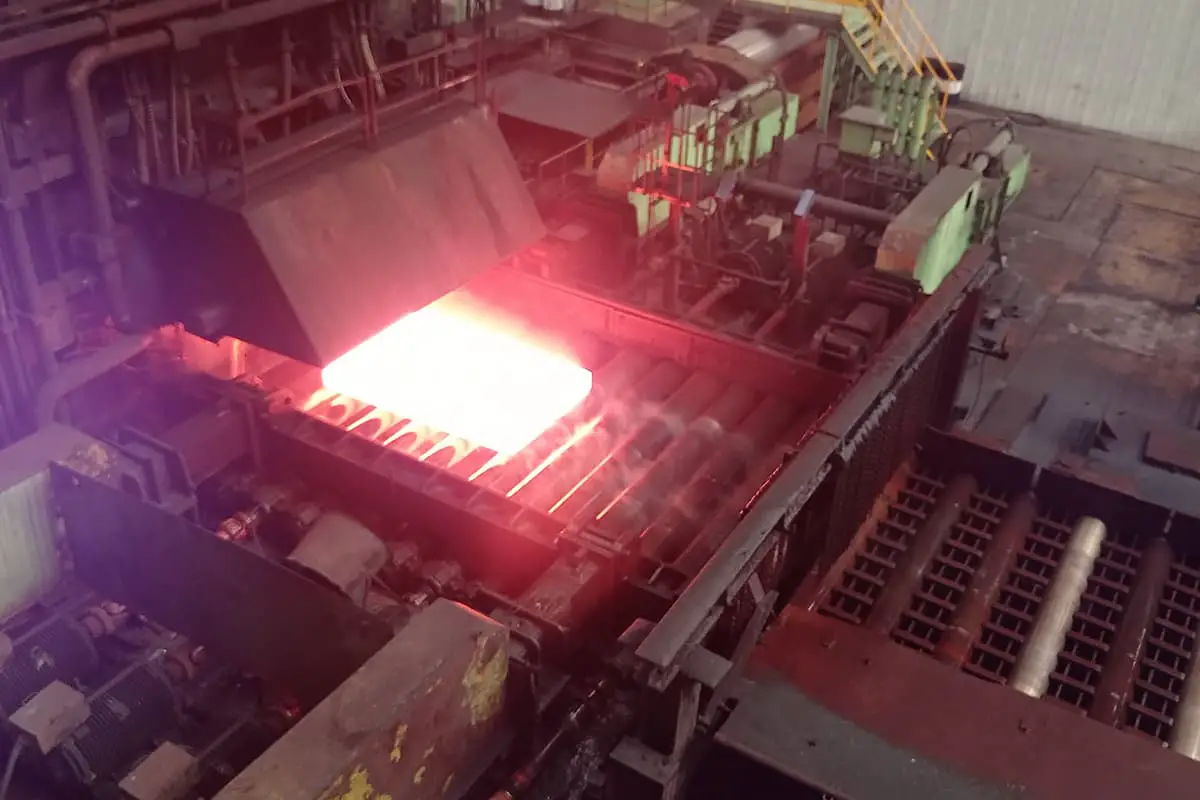

Gloeien is een kritisch warmtebehandelingsproces in de metallurgie waarbij een zorgvuldig gecontroleerde thermische cyclus wordt doorlopen. Het proces bestaat uit drie belangrijke stappen: het metaal langzaam opwarmen tot een specifieke temperatuur (meestal boven de herkristallisatietemperatuur), deze temperatuur gedurende een vooraf bepaalde periode aanhouden (weken) en dan afkoelen met een gecontroleerde snelheid.

De primaire doelstellingen van gloeien zijn veelzijdig. Het vermindert de hardheid en verhoogt de vervormbaarheid, waardoor de bewerkbaarheid en vervormbaarheid verbeteren. Dit proces is cruciaal voor het elimineren van restspanningen die zich mogelijk hebben opgehoopt tijdens eerdere productiebewerkingen, zoals vormen of lassen. Gloeien speelt ook een vitale rol bij het stabiliseren van de afmetingen, het minimaliseren van vervorming en het verminderen van de neiging tot scheuren bij latere bewerkingen of tijdens het gebruik.

Op microstructureel niveau verfijnt gloeien de korrelstructuur door herkristallisatie en korrelgroeimechanismen. Het past de microstructuur van het metaal aan door fasetransformaties te bevorderen, de samenstelling te homogeniseren en structurele defecten zoals dislocaties en vacatures te elimineren. Deze microstructurele veranderingen beïnvloeden de mechanische eigenschappen, corrosiebestendigheid en algemene prestaties van het metaal aanzienlijk.

De specifieke parameters voor het gloeien, zoals temperatuur, inweektijd en koelsnelheid, worden afgestemd op het specifieke metaal of de legering en de gewenste uiteindelijke eigenschappen. Volledig uitgloeien, normaliseren en spanningsarmgloeien zijn bijvoorbeeld variaties van het proces, elk ontworpen om specifieke resultaten te bereiken in verschillende materialen en toepassingen.

Gloeien is een kritisch warmtebehandelingsproces in de metallurgie waarbij een metaal zorgvuldig wordt verhit tot een specifieke temperatuur, deze temperatuur gedurende een vooraf bepaalde tijd wordt gehandhaafd en het metaal vervolgens wordt afgekoeld met een gecontroleerde snelheid. Deze snelheid is meestal langzaam, maar kan nauwkeurig worden geregeld afhankelijk van het gewenste resultaat. Het proces is fundamenteel voor het veranderen van de microstructuur en eigenschappen van metalen en legeringen.

De primaire doelstellingen van gloeien zijn veelzijdig:

Er bestaan verschillende soorten gloeiprocessen, elk op maat gemaakt om specifieke metallurgische resultaten te bereiken:

In de praktijk kan gloeien specifieke metallurgische uitdagingen aanpakken:

1) De hardheid verlagen en de bewerkbaarheid verbeteren, waardoor latere fabricageprocessen en de standtijd verbeteren;

2) Restspanningen verminderen, afmetingen stabiliseren en de neiging tot vervorming en scheuren verminderen, waardoor de algemene structurele integriteit en prestaties van het onderdeel verbeteren;

3) Korrelstructuren verfijnen, de microstructuur aanpassen en structurele defecten elimineren, wat leidt tot betere mechanische eigenschappen en homogeniteit van het materiaal.

In de industriële productie worden gloeiprocessen veelvuldig gebruikt in diverse metaalbewerkingstoepassingen. De specifieke gloeitechniek wordt gekozen op basis van de gewenste materiaaleigenschappen en de vereisten voor het werkstuk. Gebruikelijke specificaties voor het gloeien zijn onder andere:

De keuze van het gloeiproces is cruciaal voor het optimaliseren van de materiaaleigenschappen voor de daaropvolgende fabricage en het eindgebruik.

Normaliseren, ook wel normaliseren genoemd, is een warmtebehandelingsproces van metaal waarbij het werkstuk wordt verhit tot een temperatuur van 30 tot 50°C boven Ac3 of Accm, gedurende een bepaalde tijd wordt vastgehouden en dan uit de oven wordt gehaald om af te koelen in de lucht of door waternevel, mist of blaaslucht.

Het doel ligt in het verfijnen van de korrelgrootte en het homogeniseren van de hardmetaalverdeling. Normaliseren verschilt van gloeien doordat de koelsnelheid tijdens het normaliseren iets sneller is dan tijdens het gloeien, wat resulteert in een fijnere normalisatiestructuur en betere mechanische eigenschappen.

Bovendien neemt normaliseren door koeling buiten de oven geen apparatuur in beslag, waardoor de productiesnelheid hoger ligt. Daarom wordt normaliseren zoveel mogelijk gebruikt in de productie ter vervanging van gloeien.

1) Voor staal met een laag koolstofgehalte is de hardheid na het normaliseren iets hoger dan na het gloeien en de taaiheid is ook beter, waardoor het geschikt is als voorbehandeling voor machinale bewerking.

2) Voor medium-koolstofstaal kan het ontlaten vervangen worden als laatste warmtebehandeling, en ook dienen als voorbereidende behandeling voor oppervlakteverharding uitgevoerd door inductieverhitting.

3) Voor gereedschapsstaal, draagstaalen het carboneren van staal, kan het de vorming van netwerkcarbiden verminderen of onderdrukken, waardoor de ideale structuur wordt verkregen die nodig is voor het sferoïdiseren van gloeien.

4) Voor gietstalen onderdelen kan het de gegoten structuur verfijnen en de bewerkbaarheid verbeteren.

5) Voor grote smeedstukken kan het dienen als laatste warmtebehandeling, waardoor een grote neiging tot barsten tijdens het uitharden wordt vermeden.

6) Voor nodulair gietijzer verbetert het de hardheid, sterkte en slijtvastheid en wordt het gebruikt voor de productie van belangrijke onderdelen zoals krukassen en drijfstangen in auto's, tractoren en dieselmotoren.

7) Voor hypereutectoïd staal kan het normaliseren voor het sferoïdisch gloeien het netwerk secundair cementiet elimineren, zodat het cementiet volledig sferoïdiseert tijdens het sferoïdisch gloeien.

Structuur na normalisatie: De structuur van hypoeutectoïde staal is F+S, eutectoïde staal is S en hypereutectoïde staal is S + secundair cementiet en is discontinu.

Het warmtebehandelingsproces van metaal omvat het verhitten van het werkstuk tot een geschikte temperatuur (Ac3 of ACcm plus 30-50°C) (zie microstructuur van staal) en vervolgens afkoelen in lucht na isolatie. Normaliseren wordt vooral gebruikt voor stalen werkstukken.

Genormaliseerd staal is vergelijkbaar met gegloeid staal, maar het koelt iets sneller af en heeft een fijnere structuur. Sommige staalsoorten met een zeer kleine kritische koelsnelheid kan austeniet omzetten in martensiet door afkoeling in lucht, maar deze behandeling wordt niet beschouwd als normalisatie, maar als afschrikken door afkoeling in lucht.

Daarentegen kunnen sommige werkstukken met een grote doorsnede van staal met een grotere kritische koelsnelheid niet verkrijgen martensiet zelfs als ze worden afgekoeld in water, en het effect van afkoeling komt dicht in de buurt van normalisatie.

De hardheid van staal na normalisatie is hoger dan die van het gloeien.

Tijdens het normaliseren is het niet nodig om het werkstuk met de oven af te koelen zoals bij het gloeien, wat oventijd bespaart, de productie-efficiëntie verbetert en daarom in de productie over het algemeen zoveel mogelijk wordt vervangen door normaliseren.

Voor laag koolstofstaal met een koolstofgehalte van minder dan 0,25% is de hardheid na normalisatie matig, wat meer bevorderlijk is voor snijden dan gloeien, en over het algemeen wordt normalisatie gebruikt om voor te bereiden op snijden.

Voor gemiddeld koolstofstaal met een koolstofgehalte van 0,25-0,5%, kan het ook voldoen aan de eisen van snijden na normalisatie.

Voor lichte onderdelen gemaakt van dit soort staalNormalisatie kan ook dienen als de laatste warmtebehandeling.

Normaliseren van gereedschapsstaal met een hoog koolstofgehalte en lagerstaal is om netwerkcarbiden in de structuur te elimineren en de structuur voor te bereiden op sferoïdisch gloeien.

Warmtebehandelingsproces van stalen onderdelen - Normaliseren

Warmtebehandeling van staal wordt ingedeeld in twee hoofdtypen: bulkwarmtebehandeling en oppervlaktewarmtebehandeling.

Warmtebehandelingen in bulk omvatten processen zoals gloeien, normaliseren, afschrikken en ontlaten, terwijl warmtebehandelingen aan de oppervlakte afschrikken en thermochemische behandelingen omvatten.

Normaliseren is een kritisch warmtebehandelingsproces waarbij stalen onderdelen verwarmd worden tot een temperatuur 30-50°C boven hun bovenste kritische punt (Ac3 voor hypoeutectoïde staalsoorten of Acm voor hypereutectoïde staalsoorten), op deze temperatuur gehouden worden gedurende een bepaalde tijd om volledige austenisatie te garanderen en dan afgekoeld worden in stilstaande lucht op kamertemperatuur.

De primaire doelstellingen van normaliseren zijn het verfijnen van de korrelstructuur, het homogeniseren van de microstructuur, het elimineren van interne spanningen en het verbeteren van de mechanische eigenschappen van het staal. Dit proces is gericht op het bereiken van een microstructuur die bijna in evenwicht is, meestal bestaande uit fijn parelliet en ferriet in hypoeutectoïde staalsoorten of parelliet en cementiet in hypereutectoïde staalsoorten.

In vergelijking met zachtgloeien is er bij normaliseren sprake van een iets snellere afkoelsnelheid, wat resulteert in een kortere totale warmtebehandelingscyclus. Deze snellere afkoeling leidt tot een fijnere korrelstructuur en een iets hogere sterkte en hardheid in vergelijking met gegloeid staal.

Vanwege de efficiëntie en gunstige mechanische eigenschappen wordt normaliseren vaak verkozen boven gloeien als beide processen aan de vereiste prestatiespecificaties kunnen voldoen. Staal met een gemiddeld en laag koolstofgehalte, in het bijzonder staal dat wordt gebruikt als grondstof voor verdere verwerking, ondergaat vaak een normalisatiewarmtebehandeling.

Algemeen gelegeerde stalen vormstukken krijgen daarentegen vaak een gloeibehandeling. Het normaliseren van deze gelegeerde staalsoorten kan resulteren in een hogere hardheid door de snellere afkoelsnelheid, wat latere bewerkingen kan belemmeren. De keuze tussen normaliseren en gloeien voor gelegeerd staal hangt af van de specifieke samenstelling van de legering, de gewenste microstructuur en de beoogde toepassing van het eindproduct.

Het warmtebehandelingsproces bestaat uit het verhitten van het werkstuk tot een geschikte temperatuur, het gedurende een bepaalde tijd op deze temperatuur houden en het dan uit de oven halen om in de open lucht af te koelen.

Het verschil tussen normaliseren en gloeien is dat de koelsnelheid bij het normaliseren iets hoger is dan bij het gloeien, wat resulteert in een fijnere structuur bij het normaliseren dan bij het gloeien, waardoor de mechanische eigenschappen verbeteren.

Bovendien neemt het normaliseren van koeling buiten de oven geen apparatuur in beslag, wat resulteert in een hogere productiesnelheid. Daarom wordt normaliseren zoveel mogelijk gebruikt in de productie om het gloeien te vervangen. De belangrijkste toepassingen van normaliseren zijn:

1. Voor laag koolstofstaal is de hardheid na het normaliseren iets hoger dan bij gloeien, met een betere taaiheid, die dient als voorbehandeling voor het snijden.

2. Voor staal met een gemiddeld koolstofgehalte kan het de afschrikbehandeling vervangen als laatste warmtebehandeling of dienen als voorbereidende behandeling voor oppervlakteharden met inductieverhitting.

3. Voor gereedschapsstaal, lagerstaal en gecarboneerd staal kan het de vorming van netto carbiden verminderen of remmen, waardoor de goede structuur wordt verkregen die nodig is voor het sferoïdisch gloeien.

4. Voor gietstalen onderdelen kan het de as-gietstructuur verfijnen en de bewerkbaarheid verbeteren.

5. Voor grote smeedstukken kan het dienen als de laatste warmtebehandeling, waardoor de grotere neiging tot barsten tijdens het afschrikken wordt vermeden.

6. Voor nodulair gietijzer kan het de hardheid, sterkte en slijtvastheid verbeteren, waardoor het geschikt is voor de productie van belangrijke onderdelen van voertuigen, tractoren, dieselmotoren, zoals krukassen en drijfstangen.

Het belangrijkste verschil tussen gloeien en normaliseren zit in de afkoelsnelheid, waarbij normaliseren een snellere afkoelsnelheid heeft, wat resulteert in een fijnere parellietstructuur. Voor hetzelfde staal levert normaliseren dus een hogere sterkte en hardheid dan gloeien.

De keuze tussen gloeien en normaliseren moet worden gebaseerd op specifieke situaties, waarbij over het algemeen drie aspecten in overweging moeten worden genomen:

1) Om de bewerkbaarheid te verbeteren moet staal met een laag koolstofgehalte worden genormaliseerd. Staal met een gemiddeld koolstofgehalte tussen 0,25% en 0,45% kan worden gegloeid of genormaliseerd. Staal met hoog koolstofgehalte met een koolstofgehalte tussen 0,45% en 0,77% moeten volledig worden gegloeid, terwijl hypereutectoïde staal sferoïdaal moet gloeien. (Constructiestaal met laag en middelhoog koolstofgehalte - normaliseren, constructiestaal met middelhoog en hoog koolstofgehalte - volledig gloeien, gelegeerd gereedschapsstaal - sferoïdisch gloeien)

2) Verwerkbaarheid bij warmtebehandeling; complex gevormde, grote of belangrijke onderdelen moeten worden gegloeid. Omdat gloeien langzaam afkoelt, inwendige spanning wordt geminimaliseerd en het werkstuk zal minder snel vervormen of scheuren. Normaliseren kan worden gebruikt voor algemene onderdelen.

3) Verwerkingskosten; normaliseren is minder duur dan gloeien. Om de kosten te verlagen en de productie-efficiëntie te verbeteren, moet normaliseren zo veel mogelijk gebruikt worden, terwijl de kwaliteit gewaarborgd blijft.

Gloei- en hardingsprocessen Tabel

| Procesnaam | Doel | Toepassingsgebied | Opmerking |

| Volledig uitharden | (1) Verfijn de korrelstructuur. (2) Widmanstätten en gebandeerde structuren verwijderen. (3) De hardheid verlagen en de plasticiteit verhogen om de bewerkbaarheid te verbeteren. (4) Interne stress verminderen. (5) Verwijder voor gietstukken grove korrels om de slagtaaiheid, plasticiteit en sterkte te verbeteren. | (1) Voor kleine tot middelgrote gietstukken, smeedstukken en warmgewalst staal van hypo-eutectoïde staal. (2) Voor de voorbereidende warmtebehandeling van hypo-eutectoïde staal. | (1) Gebruik in hyper-eutectoïde staal is niet aan te raden omdat het leidt tot de vorming van maasvormige carbiden, waardoor de taaiheid van het materiaal afneemt. (2) Voor grote gietstukken en smeedstukken wordt volledig uitgloeien toegepast, maar door de effecten van spanning kunnen vervorming en scheurvorming optreden, waardoor onmiddellijke spanningsontlasting nodig is. |

| Onvolledig gloeien | (1) Verlaag de hardheid, verbeter de plasticiteit en verbeter de bewerkbaarheid. (2) Elimineer interne stress. (3) sferoïdisch pareliet bereiken. | (1) Hyper-eutectoïde staalsoorten, met een niet genetwerkte carbidestructuur, worden zelden gebruikt voor hypo-eutectoïde staalsoorten. (2) Voorverwarming wordt gebruikt voor staal met een hoog koolstofgehalte en lagerstaal. | Als er netwerkcarbiden voorkomen in hypereutectoïde staal, moet het eerst worden genormaliseerd en daarna onvolledig gloeien. |

| Bolvormig gloeien | (1) Verkrijg sferoïdisch parelliet en elimineer lichte netwerkstructuren in hypereutectoïd staal. (2) Verminder de hardheid, verbeter de plasticiteit en taaiheid. (3) De bewerkbaarheid verbeteren. (4) Dienen als de voorbereidende warmtebehandeling vóór het afschrikken. | Dit proces wordt gebruikt om de structuur van koolstofgereedschapsstaal, gelegeerd gereedschapsstaal en lagerstaal met een ωc groter dan 0,65% te verbeteren. Het verbetert de bewerkbaarheid en bereidt de structuur voor op de uiteindelijke warmtebehandeling, waardoor superieure prestaties worden gegarandeerd. | Sferoïdiserend gloeien is een specifiek geval en progressie van onvolledig gloeien. |

| Isothermische uitharding | (1) Het gebruik van isothermisch gloeien resulteert in een uniforme parelietstructuur door de ontleding bij constante temperatuur van austenietvooral voor onderdelen met een grote dwarsdoorsnede. Dit leidt tot consistente mechanische eigenschappen. (2) Door isothermisch gloeien kan staal, dat met conventionele gloeimethoden moeilijk in pareliet kan worden omgezet, een parelietstructuur krijgen. Dit vergemakkelijkt het machinaal bewerken en verkort de productiecyclus. | (1) Isothermisch gloeien, dat vanwege zijn doel veel wordt toegepast in de productie, wordt vooral gebruikt voor hypo-eutectoïde staal en eutectoïde staal. (2) Het gloeien van gelegeerd staal wordt bijna volledig vervangen door isotherm gloeien, in tegenstelling tot het traditioneel gebruikte volledig gloeien. | De korrelgrootte en hardheid bij verschillende isotherme temperaturen variëren. Bij hogere isotherme temperaturen is de korrel grover en de hardheid lager. Omgekeerd is de korrel bij lagere temperaturen fijner en is de hardheid hoger. |

| Diffusie Annealing | Elimineer dendritische ontmenging in ingots en gietstukken om de samenstelling en structuur te uniformeren en zo de prestaties te verbeteren en machinale bewerkingen te vergemakkelijken. | (1) Voornamelijk gebruikt voor het gieten van ingots en op grote schaal gegoten onderdelen. (2) Voor smeedstukken van hooggelegeerd staal wordt diffusiegloeien toegepast om de microstructuur voor te bereiden voor de daaropvolgende warmtebehandeling en bewerking. | Vanwege de lange productiecyclus en het aanzienlijke verbruik van elektriciteit of brandstof bij diffusiegloeien, ondergaan onderdelen met minder strenge eisen dit proces meestal niet. |

| Herkristallisatie Ontharden | (1) Metalen die koud worden vervormd, kunnen worden ontdaan van werkharding door herkristallisatiegloeien. Dit proces elimineert interne spanningen, vermindert de hardheid en verbetert de vervormbaarheid, waardoor verdere mechanische verwerking wordt vergemakkelijkt. (2) Na hete verwerking is door de snelle afkoeling de herkristallisatie niet volledig, wat resulteert in hoge inwendige spanning en hardheid, waardoor herkristallisatiegloeien nodig is. | (1) Gebruikt om de structuur en prestaties te herstellen voorafgaand aan koude vervorming (bijvoorbeeld koudwalsen, koudtrekken en koudponsen van onderdelen) terwijl interne spanning wordt geëlimineerd. (2) Geïmplementeerd als tussenbewerking bij koude vervorming om verdere verwerking te vergemakkelijken. | Wanneer stalen onderdelen ongelijkmatige koude vervorming ondergaan of onderworpen worden aan kritische vervormingswaarden tussen 5% en 15%, kan het uitvoeren van herkristallisatiegloeien gemakkelijk resulteren in een grofkorrelige structuur. |

| Stressbestendig ontharden | (1) Elimineer interne spanningen en stabiliseer afmetingen om vervorming tijdens bewerking en gebruik te verminderen. (2) Lagere hardheid voor gemakkelijker snijden en bewerken. | (1) Wordt gebruikt voor gegoten en gesmede stukken, zoals bedframes, motorblokken en transmissiebehuizingen. (2) Gebruikt voor hooggelegeerd staal, voornamelijk om de hardheid te verminderen en de bewerkbaarheid te verbeteren. (3) Voor onderdelen met een hoge precisie wordt gedurende langere tijd een lagere temperatuur (200-400℃) aangehouden om spanningen na de bewerking te elimineren en de afmetingen te stabiliseren. | (1) Voor grote werkstukken en wanneer de ovenbelasting aanzienlijk is, is het aangewezen om de isolatietijd dienovereenkomstig te verlengen. (2) Bij het spanningsvrij maken van standaard gietstukken mag de verwarmingstemperatuur niet hoger zijn dan 600 ℃ om te voorkomen dat de sterkte afneemt door secundaire grafitisering. |

| Gloeien op hoge temperatuur | Elimineert witte mond en vrij cementiet, ontbindt cementiet om de bewerkbaarheid te verbeteren en de plasticiteit en taaiheid te verhogen. | Gebruikt voor onderdelen van grijs ijzer en nodulair gietijzer (wanneer witte mond optreedt). | Over het algemeen wordt geen smeedbaar gietijzer gebruikt. |

| Malleabiliserend ontharden | Door de ontbinding van het cementiet te veroorzaken, wordt grafietvlok verkregen, wat de sterkte en plasticiteit aanzienlijk verbetert. | Wordt gebruikt om wit gietijzer om te zetten in smeedbaar gietijzer. | Als tijdens het afkoelingsproces van het gloeien luchtkoeling optreedt voordat de 650 °C wordt bereikt, behoudt het materiaal een goede taaiheid. Tijdens het afkoelen in de oven kan echter brosheid optreden. |

| Grafietgloeien bij hoge temperatuur | Elimineert vrij cementiet in de as-gietstructuur, verbetert de bewerkbaarheid, vermindert brosheid en verbetert mechanische eigenschappen. | Vaak gebruikt voor nodulair gietijzer (wanneer een bepaalde hoeveelheid vrij cementiet een witte mond veroorzaakt). | Tijdens het afkoelen treedt brosheid op als de temperatuur geleidelijk wordt verlaagd binnen een bereik van 600 tot 400 graden Celsius. Daarom moet de oven na het handhaven van de gloeitemperatuur worden afgekoeld tot ongeveer 600 graden Celsius en onmiddellijk worden verwijderd om aan de lucht te worden gekoeld. |

| Grafietgloeien bij lage temperatuur | Om nodulair ijzer te verkrijgen met een ferritische matrix met een hoge taaiheid. | Vaak gebruikt voor nodulair gietijzer (als er alleen pareliet in de gietstructuur zit, zonder vrij cementiet). | Als de aanwezigheid van parelmoer in de basisstructuur niet is toegestaan, moet de duur van de warmtebehoud op de juiste manier worden verlengd; anders kan deze licht worden verkort. |

| Gloeien bij lage temperatuur | Vermindert de brosheid van gietstukken, verbetert de bewerkbaarheid en verbetert de taaiheid. | Vaak gebruikt voor grijs gietijzer en nodulair ijzer (wanneer er geen cementiet verschijnt, is er alleen pareliet aanwezig). | Als er vrij cementiet aanwezig is in de gegoten structuur, wordt in plaats van dit gloeiproces gloeien bij hoge temperatuur gebruikt. |

| Normaliseren | (1) Verhoog de hardheid van laag koolstofstaal om de bewerkbaarheid te verbeteren. (2) De korrelstructuur verfijnen (zoals het elimineren van Widmanstättenstructuur, banding, grote ferrietkorrels en netwerkcarbiden) ter voorbereiding op de uiteindelijke warmtebehandeling. (3) Inwendige spanning verlichten, de prestaties van koolstofarm staal verbeteren als voorwaarde voor de laatste warmtebehandeling. | (1) Voornamelijk gebruikt voor laag koolstofstaal, medium koolstofstaal en laag gelegeerd staal. Hoog koolstofstaal en hoog koolstof gelegeerd staal worden niet vaak gebruikt, behalve als er netvormige carbiden zijn, omdat deze materialen martensitische transformatie ondergaan na het normaliseren. (2) Deze techniek, die wordt gebruikt voor het afschrikken van reparatieonderdelen, vermindert de interne spanning en verfijnt de structuur om vervorming en scheuren tijdens het opnieuw afschrikken te voorkomen. | Vergeleken met gloeien heeft normaliseren een kortere productiecyclus en een hogere benutting van de apparatuur. Bovendien kan het mechanische eigenschappen van staal. Daarom kan, afhankelijk van het materiaal en de technische vereisten, normaliseren in bepaalde situaties worden gebruikt als vervanging voor gloeien. |

| Normaliseren bij hoge temperatuur | De uniformiteit binnen de structuur verbeteren, de bewerkbaarheid verbeteren, de sterkte, hardheid en slijtvastheid verhogen of witte mond en vrije carbiden elimineren. | Voornamelijk gebruikt voor nodulair gietijzeren onderdelen die een hoge sterkte en uitstekende slijtvastheid vereisen. | Als er vrij cementiet aanwezig is in de gegoten structuur, moet de gloeitemperatuur op de bovengrens worden ingesteld. Gietstukken met een hoog siliciumgehalte moeten sneller worden afgekoeld om grafitisering te voorkomen. |

| Normaliseren bij lage temperatuur | Uitstekende sterkte, taaiheid en vervormbaarheid. | Voornamelijk gebruikt voor nodulair gietijzeren onderdelen waar hoge sterkte en taaiheid vereist zijn, maar de vraag naar slijtvastheid niet bijzonder hoog is. | Tijdens het proces waarbij lokaal ruwijzer wordt gebruikt om nodulair gietijzer te gieten, is het een uitdaging om te zorgen voor voldoende plasticiteit en taaiheid vanwege het hoge zwavel- en fosforgehalte. Gloeien bij lage temperatuur kan het gebrek aan plasticiteit en taaiheid als gevolg van dit probleem effectief compenseren. |