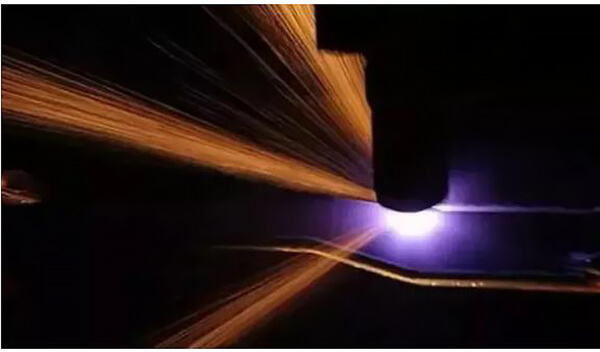

Stel je een lasproces voor dat zo nauwkeurig is dat het de kleinste onderdelen kan verbinden met ongelooflijke kracht en snelheid. Fiber laserlassen zorgt voor een revolutie in industrieën, van de auto-industrie tot de lucht- en ruimtevaart. In dit artikel ontdek je hoe deze geavanceerde technologie de productie verandert, de efficiëntie verhoogt en nieuwe mogelijkheden biedt. Bereid je voor op het verkennen van de diverse toepassingen en leer hoe fiber laserlassen een onmisbaar hulpmiddel wordt in de hedendaagse high-tech wereld.

Laserlassen is een van de vroegste en belangrijkste toepassingen in de industriële verwerking van lasermateriaal. In vroege toepassingen waren de lasergelaste lassen van hogere kwaliteit, wat leidde tot een hogere productiviteit.

In de loop der tijd heeft de vooruitgang in lasertechnologie geleid tot lasers met een hoger vermogen, een breder golflengtebereik en verbeterde pulsmogelijkheden. Daarnaast hebben ontwikkelingen in straalvoortplanting, hardware en software voor machinebesturing en processensoren allemaal bijgedragen aan de voortdurende ontwikkeling van laserlasprocessen.

Laserlassen biedt verschillende unieke voordelen, waaronder een lage warmte-inbreng, een smalle fusiezone en warmte-beïnvloede zone, en uitstekende mechanische eigenschappen voor materialen die voorheen moeilijk te gebruiken waren met processen die veel warmte inbrengen in onderdelen. Deze eigenschappen maken laserlassen een aantrekkelijke optie voor het produceren van sterke, visueel aantrekkelijke lassen.

Bovendien is de insteltijd die nodig is voor laserlassen veel korter en in combinatie met lasertrackingsensoren is automatisering mogelijk, wat resulteert in lagere productiekosten.

Al deze nieuwe technologieën hebben het aantal toepassingen voor laserlassen uitgebreid. In veel industrieën is fiber laserlassen succesvol toegepast bij verschillende metalen, componentvormen, afmetingen en volumes.

Het toegenomen gebruik van lithiumbatterijen in elektrische voertuigen en elektronische apparaten heeft ertoe geleid dat ingenieurs fiber laserlassen in productontwerp.

Optische vezellaser lassen wordt gebruikt om de stroomvoerende componenten, gemaakt van koper of aluminiumlegering, te verbinden met de serie batterijen in het apparaat.

Elektrische contacten met de positieve en negatieve elektroden van de batterij worden gevormd door laser aluminiumlegering lassenmeestal de 3000 serie, en zuiver koper.

Alle materialen en combinaties die in de batterij worden gebruikt, zijn geschikt voor de nieuwe vezel laserlasproces.

Verschillende verbindingen in de batterij worden gemaakt met overlappende, stoot- en hoekverbindingen. gelaste verbindingen.

Laserlassen van het lug-materiaal op de negatieve en positieve aansluitingen produceert een verpakt elektrisch contact.

De laatste stap in de assemblage van de batterij en lasproces Het gaat om het afdichten van de aluminium tank, wat een barrière vormt voor de interne elektrolyt.

Aangezien de batterij naar verwachting 10 jaar of langer betrouwbaar zal functioneren, garandeert de keuze voor laserlassen een hoge kwaliteit en consistentie.

Door gebruik te maken van de juiste optische vezellaserlasapparatuur en het juiste lasproces, kunnen hoogwaardige lassen van 3000 serie aluminiumlegering consistent worden geproduceerd.

Afdichtingen die worden gebruikt in schepen, chemische raffinaderijen en de farmaceutische industrie werden oorspronkelijk TIG-gelast. Vanwege het gebruik in gevoelige omgevingen worden deze onderdelen met precisie bewerkt en geslepen met op nikkel gebaseerde legeringsmaterialen die bestand zijn tegen hoge temperaturen en chemische corrosie. Meestal is de seriegrootte klein en het aantal configuraties groot.

Momenteel is de assemblage van deze componenten verbeterd door optisch fiber laserlassen. De redenen om fiberlaserlassen te gebruiken ter vervanging van het vroegere robotbooglasproces zijn als volgt:

Fiber laserlassen is het voorkeursproces geworden voor medische apparaten zoals pacemakers en andere elektronica vanwege de hoge betrouwbaarheid die hermetisch gesloten elektronica biedt.

De nieuwste ontwikkeling van het gasdichte lasproces heeft de problemen aangepakt die gepaard gaan met laserlassen en het laseindpunt, wat cruciaal is voor het bereiken van een gasdichte afdichting.

Bij eerdere laserlastechnologieën creëerde de laserstraal depressies op het eindpunt, zelfs als het vermogen werd verlaagd en de straal werd uitgeschakeld.

Met geavanceerde laserstraalbesturing kunnen deze depressies echter worden geëlimineerd, wat resulteert in consistente laskwaliteitHet uiterlijk is verbeterd en de afdichting is betrouwbaarder. Dit is vooral belangrijk voor dunne en diepe lassen waar poreusheid op het eindpunt een groot probleem kan zijn.

Het beheersen van de lasgeometrie en microstructuur, het minimaliseren van porositeit en het beheersen van de korrelgrootte zijn essentieel bij fiber laser lassen van nikkel en titanium gebaseerde luchtvaartlegeringen. In veel luchtvaarttoepassingen is het belangrijkste ontwerpcriterium voor lassen hun vermoeiingsprestatie.

Om de lassterkte te verbeteren, specificeren ontwerpingenieurs bijna altijd een convexe of licht convexe lassterkte. lasoppervlak. Om dit te bereiken gebruikt een geautomatiseerd proces een vullijn met een diameter van 1,2 mm. Het toevoegen van lasdraad aan de stootnaad zorgt voor consistente laskronen op de boven- en onderkant.

Naast het zorgen voor een goede microstructuur van de las, draagt de keuze van de lasdraadlegering ook bij aan de mechanische eigenschappen van de las.

De mogelijkheid om producten te maken met behulp van verschillende metalen en legeringen verbetert de ontwerp- en productieflexibiliteit aanzienlijk.

Het optimaliseren van de eigenschappen van het eindproduct, zoals corrosie, slijtage en hittebestendigheid, terwijl de kosten onder controle worden gehouden, is een veel voorkomende motivatie voor het lassen van ongelijksoortige metalen. Het verbinden van roestvast staal en gegalvaniseerd staal is hier een goed voorbeeld van.

304 roestvrij staal en gegalvaniseerd koolstofstaal worden veel gebruikt in verschillende toepassingen, zoals keukenapparatuur en vliegtuigonderdelen, vanwege hun uitstekende corrosiebestendigheid.

Lassen van ongelijk metaal brengt echter een aantal unieke uitdagingen met zich mee, vooral vanwege de mogelijkheid dat zinkcoating ernstige problemen kan veroorzaken. lasporositeit problemen.

Bij het lassen zal de energie die gebruikt wordt om staal en roestvast staal te smelten zink verdampen bij ongeveer 900 ℃, wat veel lager is dan het smeltpunt van roestvast staal. Het lage kookpunt van zink leidt tot de vorming van stoom tijdens het sleutelgatlassen.

Als zinkdamp probeert te ontsnappen uit gesmolten metaal, kan het achterblijven in de gestolde las, wat leidt tot overmatige porositeit. Bovendien kan zinkdamp ontsnappen tijdens het stollen van het metaal, wat leidt tot oppervlakteporiën of ruwheid.

Passend gezamenlijk ontwerp en selectie van laserproces parameters kunnen nabewerking en mechanisch lassen vereenvoudigen.

Overlaplassen van 0,6 mm 304 roestvast staal en 0,5 mm gegalvaniseerd staal vertonen bijvoorbeeld geen scheuren of poriën op het bovenste en onderste oppervlak.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.