Met kleur beklede platen, ook bekend als organisch beklede platen of voorgelakte stalen platen, worden gemaakt van een metalen rol die als basismateriaal dient (koudgewalste plaat, thermisch verzinkte plaat, gealuminiseerde plaat, plaat met een hoge aluminiumlegering, roestvrij stalen plaat, enz.) Het oppervlak wordt gecoat of gelamineerd met verschillende organische coatings en kunststoffolies. Deze platen vinden [...]

Met kleur beklede platen, ook bekend als organisch beklede platen of voorgelakte stalen platen, worden gemaakt van een metalen rol die als basismateriaal dient (koudgewalste plaat, thermisch verzinkte plaat, gealuminiseerde plaat, plaat met een hoge aluminiumlegering, roestvrij stalen plaat, enz.) Het oppervlak wordt gecoat of gelamineerd met verschillende organische coatings en kunststoffolies.

Deze platen worden breed toegepast bij de productie van huishoudelijke apparaten, meubels en plaatdelen voor gordijngevels. Ze worden echter niet vaak gebruikt bij de productie van liften.

In het volgende deel zal ik mijn kennis over platen met kleurcoating samenvatten en de ervaring van mijn bedrijf met het gebruik ervan delen. Ik hoop dat deze informatie mijn collega's in de liftindustrie zal helpen om de kenmerken en eigenschappen van dergelijke grondstoffen beter te begrijpen.

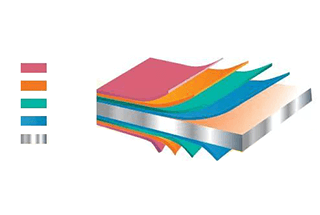

In kleur gecoate platen (zoals getoond in afbeelding 1) ondergaan een spuitproces tijdens de grondstoffase, waardoor ze hun structuur krijgen die bestaat uit een substraat, chemische conversielaag, primer en toplaag.

Figuur 1 Schematische weergave van de doorsnede structuur van het beschilderde paneel

De basisstructuur en het coatingproces zijn hetzelfde.

Wat betreft de keuze van het substraat zijn de opties koudgewalst plaatstaal, thermisch verzinkt plaatstaal en thermisch verzinkt plaatstaal, afhankelijk van de beoogde gebruiksomgeving.

Raadpleeg Tabel 1 voor specifieke eigenschappen en toepassingsscenario's van elk substraat.

Tabel 1 Kenmerken en toepassingsscenario's van verschillende substraten

| Type substraat | Ckenmerk | Atoepassingen |

| Koudgewalst plaatstaal | Slechte corrosiebestendigheid en lage kosten op zichzelf | Bekleden van onderdelen van metalen meubels, lampen, elektriciteitskasten enz. |

| Gegalvaniseerd staal | Het heeft een dikkere zinklaag, die geschikt is voor de bereiding van platen met kleurcoating met een hoge corrosiebestendigheid en lage decoratieve eisen. | Buitenbeplating, dakpanelen, garagedeuren, enz. |

| Heet ondergedompelde Al-Zn staalplaat | Het productieproces is hetzelfde als dat voor thermisch verzinkte stalen substraten, waarbij voornamelijk de samenstelling van de gesmolten plateroplossing wordt geregeld, geclassificeerd op basis van de hoeveelheid aluminium. | Meer corrosieve buitenomgevingen |

Het productieproces voor platen met kleurcoating is geëvolueerd van een enkele coating en bakken naar een dubbel coating- en bakproces. Tegenwoordig zijn de meest gebruikte processen twee coatings en twee bakprocessen, terwijl sommige toepassingen een hoger beschermingsniveau vereisen en drie coatings en drie bakprocessen vereisen.

Om de kleuropties voor deze platen te vergroten, kan een reliëf- of transferproces worden toegevoegd aan de originele unikleurige vlakke plaat. Dit proces maakt de productie van meer gepersonaliseerde en unieke platen met kleurcoating mogelijk.

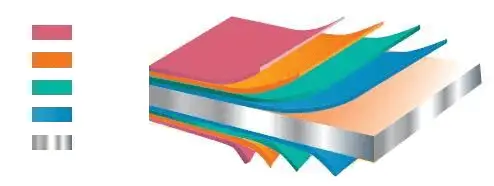

Afhankelijk van het producttype kunnen platen met een gekleurde coating worden onderverdeeld in drie categorieën: gecoate platen, platen met reliëf en bedrukte platen, zoals geïllustreerd in Figuur 2.

(A) Gecoate platen

(B) Reliëfvellen

(C) Drukvellen

Figuur 2 Producttypes gekleurd karton

De productieprocessen van de drie bovengenoemde soorten platen met kleurcoating zijn vergelijkbaar, maar het verschil zit hem in het verfcoatingproces.

Het productieproces van platen met een gekleurde coating houdt in dat het substraat de apparatuur binnenkomt in de vorm van een rol en verbonden wordt met de vorige rol grondstof door het eerste stikproces, waarbij voornamelijk gelast wordt.

Vervolgens ondergaat de plaat het loopproces om de spanning weg te nemen en de vlakheid aan te passen door het elimineren van inwendige spanningvoorbereiding voor het aanbrengen van de primer.

Daarna ondergaat het materiaal een oppervlaktevoorbehandeling, waarbij de behandelingsvloeistof wordt gespoten om het oppervlak te passiveren, gevolgd door een primerlaag en bakken. Deze stap is vergelijkbaar met het spuitproces.

Dan komt het fijne coatingproces, waar het verschil ligt tussen de productieprocessen van de drie soorten platen met kleurcoating die hierboven zijn genoemd.

Bij het fijne coatingproces worden gewone gecoate panelen voornamelijk geverfd en kan er aluminiumpoeder of zinkpoeder aan de coating worden toegevoegd om indien nodig partikeleffecten te bereiken.

Voor embossingplaten wordt een overeenkomstige patroonrol toegevoegd aan de uitgang om het embossingproces te voltooien.

Voor drukplaten wordt transferfolietechnologie gebruikt in het fijne coatingproces om het vastgestelde patroon te verkrijgen.

Zodra de plaat gespoten is, wordt er een beschermende laag aangebracht en geplet. Figuur 3 illustreert het proces levendig.

Figuur 3 Proces van met kleur gecoate plaat

Om de efficiëntie van het verfcoatingproces te verbeteren, worden platen met kleurcoating nu geproduceerd met behulp van rollercoating in plaats van pneumatische spuitpistolen. Deze methode biedt verschillende voordelen, zoals een hoge productie-efficiëntie en een uniforme laagdikte. Ze brengt echter ook unieke coatingdefecten met zich mee waarmee rekening moet worden gehouden.

Voor een gedetailleerd overzicht van de kwaliteitsdefecten en hun bijbehorende oorzaken in platen met kleurcoating, zie tabel 2.

Tabel 2 Kwaliteitsdefecten en oorzaakanalyse van platen met kleurcoating

| Nee. | Defect | Fenomeen | Oorzaken |

|---|---|---|---|

| 1 | Het verfoppervlak van de roller is niet glad | Het eindproduct is verlicht en de zichtbare inkeping is ongelijkmatig langs de looprichting van de printplaat | Ongelijkmatige coatingrol |

| Verkeerde rolsnelheidsverhouding | |||

| Ongeschikte hardheid coatingrol | |||

| Probleem met verdunner | |||

| 2 | Omissie | Gedeeltelijk niet geschilderd op het geverfde oppervlak | Het originele bord is van slechte kwaliteit |

| Vervorming van coatingrol | |||

| Onjuiste druk op de snelheid van de riemrol | |||

| 3 | Convex | Ronde of ovale bulten op het verfoppervlak | Het oorspronkelijke ontvettende effect is niet goed |

| Water op het geverfde oppervlak | |||

| Slechte ontschuiming van verf | |||

| 4 | Holte | Zichtbare achtergrondkleur of ronde vorm op het geverfde oppervlak | Bubbels tijdens het schilderen |

| Vreemde deeltjes op het oppervlak van de coatingroller | |||

| 5 | Ongelijke laagdikte | Het oppervlak van het eindproduct is schilferig | De lak is niet goed geëgaliseerd |

| De parameterinstelling van de bandrol is niet goed | |||

| Verkeerde verfviscositeit | |||

| Schade door verfroller | |||

| 6 | Deeltjes | Deeltjes verschijnen op het bord | Stof, vreemde stoffen, deeltjes |

| Gemengd in verf | |||

| Onzuiver roloppervlak | |||

| 7 | Speldenprikken, luchtbellen | Er verschijnen kleine gaatjes op het oppervlak van de verflaag door verdamping van het oplosmiddel | Onjuiste instelling van de laagdikte |

| Onjuiste uithardingstemperatuur | |||

| Verkeerde afstelling van verfviscositeit | |||

| 8 | Ontlakken | Na de kleur staalrol wordt geopend, zal de verf eraf vallen na een beetje wrijven | Verf bakken vochtigheid en tijd zijn niet genoeg |

| 9 | Kleurverschil | Andere kleur dan standaard bord | Onvoldoende roeren |

| Ongeschikte uithardingstemperatuur | |||

| Verfkleur is onjuist |

Karton met kleurcoating kent diverse toepassingen in verschillende industrieën, die afhankelijk zijn van de specifieke eigenschappen.

Vanwege hun beperkingen en gebrek aan compatibiliteit met de meeste productieprocessen voor liften, worden platen met een kleurcoating niet op grote schaal gebruikt in de liftindustrie.

De plaatmetaal Onderdelen die gebruikt worden bij de productie van liften zijn voornamelijk te vinden in liftkooien, deursystemen en besturingskasten. Deze onderdelen ondergaan vaak lasprocessen en vereisen een hoge standaard van uiterlijke kwaliteit.

De meeste liftbedrijven blijven hun productie decentraal organiseren, waardoor het risico op schade aan de grondstoffen tijdens het transport toeneemt.

Bovendien moet het vermogen om corrosie te weerstaan in overweging worden genomen voor onderdelen waarbij de nadruk ligt op het uiterlijk.

De productiekenmerken van liftplaatdelen beperken tot op zekere hoogte het gebruik van platen met een kleurcoating.

De kleurgecoate platen die in de liftindustrie worden gebruikt, hebben bepaalde tekortkomingen die hieronder worden opgesomd:

(1) Iets slechtere vormprestaties

De primaire grondstof voor platen met een gekleurde coating is gegalvaniseerde plaat, die een hardere materiaaleigenschap heeft dan koudgewalste platen. Om de coating op het oppervlak van het materiaal te beschermen, wordt bovendien een beschermende film op het oppervlak van de grondstof aangebracht. Plaatdelen die met een film worden bewerkt, vereisen een hogere flexibiliteit van de coatinglaag. Deze situaties beïnvloeden het buigproces en kunnen de buignauwkeurigheid beïnvloeden.

(2) Corrosie bij de inkeping

Omdat de met kleur gecoate plaat eerst wordt gecoat met verf voordat het product wordt gemaakt, kan het lijken op de corrosie van gegalvaniseerde platen. Hoewel dit geen invloed heeft op het uiterlijk of het gebruik van het oppervlak, kan het zijn dat de prestaties in de zoutsproeitest niet aan de eisen voldoen.

(3) Slechte lasprestaties

Zodra het product van de met kleur gecoate plaat verwerkt en gevormd is, wordt het oppervlak van de verflaag bedekt met een isolerende beschermlaag. Daarom kan bij de verwerking van platen met een gekleurde coating de lasproces. Als het lasproces op het product wordt geforceerd, kunnen ernstige lasdefecten en er kunnen gezondheids- en veiligheidsproblemen op het werk ontstaan.

(4) Beperking van de plaatdikte:

Het productieproces van platen met kleurcoating vereist dat het materiaal een goede flexibiliteit heeft omdat het met een roller gecoat moet worden. In het verleden was de dikte van platen met kleurcoating beperkt tot 1 mm. Na procesverbeteringen is de dikte van platen met kleurcoating echter verhoogd tot 1,5 mm. Hoewel het vergroten van de plaatdikte de toepassingsscenario's uitbreidt, verhoogt het ook de productiekosten aanzienlijk. Daarom zijn er maar heel weinig platen met een kleurcoating van meer dan 1,5 mm beschikbaar op de markt.

(5) Procesdispersie kan gemakkelijk leiden tot productdefecten:

Zowel platen met een gekleurde coating als geborsteld roestvrij staal hebben een oppervlaktecoating nodig. Het oppervlak van platen met een kleurcoating is echter kwetsbaarder en kan niet gerepareerd worden als er krassen op komen. Als het dispersieproces wordt gebruikt voor de productie, zal het oppervlak van de met kleur gecoate plaat gevoelig zijn voor krassen door het veelvuldig laden en lossen en de omloopsnelheid. Helaas is dit kwaliteitsgebrek onomkeerbaar, waardoor platen met een gekleurde coating tijdens het gebruik kwaliteitsrisico's lopen.

De beperkingen van platen met kleurcoating beperken hun toepassingsgebied. Toch zijn de voordelen aanzienlijk. Het belangrijkste voordeel van het gebruik van platen met kleurcoating is dat het product direct kan worden verzonden nadat het offline is, zonder te spuiten of uit te besteden. Dit vermindert de cyclustijd en de voorraad van halffabrikaten en verkleint de achterstand, wat cruciaal is voor bedrijven die streven naar lage voorraden.

De volgende punten tonen de voordelen van het gebruik van platen met kleurcoating:

Om de tekortkomingen effectief te vermijden en de voordelen van platen met kleurcoating te benutten, moeten liftbedrijven het gebruik ervan combineren met hun specifieke omstandigheden.

Een van de nadelen van platen met een kleurcoating is dat ze slecht lassen en gevoelig zijn voor krassen. Het gebruik van geautomatiseerde productieapparatuur kan deze problemen echter aanzienlijk verminderen.

In ons bedrijf gebruiken we volledig geautomatiseerde productiemodellen, waarbij gebruik wordt gemaakt van automatiseringsapparatuur en robots om in kleur gecoate liftdeurpanelen te produceren. Door het elimineren van de hoofdstructuur en het vervangen van het lasproces door een klinkproceskunnen we de bovengenoemde problemen effectief vermijden.

Tijdens het applicatieproces blijven de mechanische eigenschappen van met kleur gecoate platen stabiel en zijn abnormale verwerkingsomstandigheden zeldzaam.

In onze praktijktests hebben platen met een kleurcoating betere treksterkte dan SPCC-platen en vertoonden ook kleinere vervormingen bij botsproeven met liftdeuren.

Aangezien ons bedrijf geen spuitproductielijn heeft en uitbesteding nodig is, heeft het gebruik van platen met kleurcoating onze productiecyclus met drie dagen verkort en onze voorraad halffabricaten met bijna 40% verminderd. Dit heeft ons bedrijf aanzienlijke voordelen opgeleverd.

Er zijn natuurlijk vier zaken die we moeten aanpakken bij het gebruik van platen met kleurcoating:

(1) Omdat platen met kleurcoating geen gewone platen zijn, hebben hun prijzen geen referentiepunt. Daarom moeten de verwerkende bedrijven nauw met de leveranciers communiceren over prijswijzigingen.

(2) Het is essentieel om aandacht te besteden aan de keuze van beschermfolie, vooral bij geautomatiseerde productie. De keuze van beschermende folie is cruciaal vanwege de aanzienlijke veiligheidsrisico's die gepaard gaan met het vrijkomen van folie.

(3) Als er twee of meer leveranciers zijn die platen met kleurcoating van dezelfde kleur leveren, moet er een standaard voor kleurverschillen worden geformuleerd. De sleutel hier is het verbeteren van het beheer van het kleurenpalet.

(4) Aangezien er een minimumaankoop is voor grondstoffen, is het niet haalbaar om platen met een gekleurde coating te gebruiken voor alle producten van het bedrijf. Dit kan leiden tot een aanzienlijke materiaalachterstand.

De concurrentie op de liftmarkt wordt steeds heviger en de productkosten zijn voor bedrijven naast de productprestaties een belangrijke factor geworden om een concurrentievoordeel te behalen.

Om de markt voor te blijven, proberen veel fabrikanten het verschil te maken door zich te richten op de grondstoffen die in hun producten worden gebruikt. Als reactie op de veranderingen in de markt zijn 443, 201, met kleur gecoate platen en samengestelde staalplaten allemaal geïntroduceerd in de liftindustrie.

In vergelijking met andere soorten platen hebben platen met een kleurcoating in bepaalde scenario's het voordeel van lagere kosten en betere kwaliteit. Bedrijven kunnen dergelijke effecten echter alleen bereiken als ze over voldoende productiecapaciteit en technische mogelijkheden beschikken om ze te ondersteunen.

Naar de mening van de auteur is het gebruik van platen met een kleurcoating een redelijk plan voor productverbetering. Het is echter belangrijk op te merken dat niet alle bedrijven dezelfde resultaten kunnen bereiken.

Daarom is het cruciaal voor lezers om hun eigen situatie realistisch te analyseren en een reeks toepassingen te vinden die gunstig zijn voor hun bedrijf.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.