De ontwikkeling van moderne productietechnologie vereist dat persen niet alleen met hoge snelheid, hoge precisie en grote belastingen werken, maar ook flexibeler zijn. Ze moeten de bewegingscurve van de schuif kunnen ontwerpen op basis van verschillende materialen en procesvereisten. Gebaseerd op het afstappen van energieverbruikende componenten zoals het vliegwiel [...]

De ontwikkeling van moderne productietechnologie vereist dat persen niet alleen met hoge snelheid, hoge precisie en grote belastingen werken, maar ook flexibeler zijn. Ze moeten de bewegingscurve van de schuif kunnen ontwerpen op basis van verschillende materialen en procesvereisten.

Gebaseerd op het weglaten van energieverslindende componenten zoals het vliegwiel en de koppeling in traditionele mechanische persen, gebruiken servopersen de AC-servomotor als krachtbron van de pers. De roterende beweging van de motor wordt omgezet in de lineaire beweging van de schuif door middel van een actuator zoals een schroef, kruk of drijfstang. Dit stelt de servopers in staat om een controleerbare beweging van de schuif te verkrijgen, die voldoet aan de behoeften van flexibele en intelligente stempelverwerking.

De servopers kan het technische niveau en de productiecapaciteit van complex-gevormde stempeldelen, platen met hoge weerstand en aluminium verbeteren. gelegeerde platen. Dit weerspiegelt volledig de toekomstige ontwikkelingstrend van smeedpers werktuigmachines.

De mechanische pers is het meest gebruikte stempelapparaat in de metaal- en kunststofverwerkende industrie. Hij wordt aangedreven door een gelijkstroommotor, wisselstroommotor of een snelheidsregelaar met variabele frequentie, terwijl de aandrijving bestaat uit een slinger en een meervoudige verbindingsstang. De pers werkt door het vliegwiel op hoge snelheid te laten draaien in onbelaste toestand en energie vrij te geven tijdens de belastingsfase om het stempelproces te voltooien.

Traditioneel mechanische persen hebben de volgende nadelen.

Lage productie-efficiëntie en grote potentiële veiligheidsrisico's

Fig. 1 toont de gebruikelijke productiewijze aan de lopende band.

Traditionele mechanische pers assemblagelijn

De operator is verantwoordelijk voor het laden en lossen van materialen.

Tijdens de bewerking ervaart het personeel een hoge arbeidsintensiteit, wat kan leiden tot vermoeidheid en mogelijke veiligheidsrisico's. Bovendien kan handmatige bediening in het productieproces vervorming veroorzaken tijdens transport en productie, wat grote gevolgen kan hebben voor het nalevingspercentage en de assemblageprestaties van onderdelen.

Bovendien betekent de assemblagelijnwerking dat als er een probleem is in één proces, de hele lijn stilgelegd kan worden, wat de productie-efficiëntie negatief kan beïnvloeden.

Hoog energieverbruik

De conventionele slingerpers werkt door de motor continu te laten draaien, die op zijn beurt het vliegwiel laat draaien. De schuifbeweging wordt geregeld door de koppeling, die gebruik maakt van de traagheid van het vliegwiel.

Dit proces resulteert echter in een laag energieverbruik van slechts 65% voor de motor met hoog vermogen. Er wordt een aanzienlijke hoeveelheid energie verspild tijdens het bewegingsproces, wat de productiekosten verhoogt.

Veel lawaai, veel trillingen en een kortere levensduur van de matrijs

Er zijn verschillende soorten geluid die worden gegenereerd door kruk-drijfstangmachines:

Ten eerste kan het geluid dat wordt gegenereerd door mechanische persen tijdens het verwerken en vormen van platen de 90 dB overschrijden en zelfs oplopen tot 93 dB.

Ten tweede is er lawaai dat wordt veroorzaakt door het stationair draaien van de motor.

Ten derde wordt er geluid gegenereerd door de verandering in de slagbeweging wanneer de koppeling en rem van de pers werken.

Daarom is het essentieel dat operators oordopjes tegen lawaai dragen om gehoorverlies te voorkomen.

Tegelijkertijd veroorzaakt de beweging van het glijblok aanzienlijke trillingen, die een nadelige invloed kunnen hebben op de werkende onderdelen van de matrijs.

Als de matrijs gedurende langere tijd in een omgeving met veel trillingen werkt, kan dit de levensduur aanzienlijk beïnvloeden.

Productkwaliteit en -prestaties kunnen niet worden gegarandeerd

Het koude stansproces dat wordt uitgevoerd bij kamertemperatuur kan resulteren in verschillende kwaliteitsdefecten, zoals barsten, rimpels, halsvorming en sliplijnen.

Verschillende factoren kunnen de kwaliteit van het proces beïnvloeden, waaronder het vervormingsproces, plaateigenschappen, matrijsparameters, procesparameters, nauwkeurigheid van de apparatuur en werkomstandigheden.

Wanneer onderworpen aan dezelfde omstandigheden van het vervormingsproces, is de geschiktheid van de treksnelheid ook een kritieke factor die niet over het hoofd gezien mag worden.

Traditionele persen zijn mogelijk niet in staat om de tekensnelheid effectief te regelen, wat leidt tot onstabiele productie en inconsistente kwaliteitsproblemen.

De servopers behoudt de voordelen van de krukpers, vooral wat betreft de productie-efficiëntie, die veel hoger is dan die van een hydraulische pers. Dit weerspiegelt de combinatie van de verwerkingskwaliteit van de hydraulische pers en de productie-efficiëntie van de mechanische pers.

Bovendien kan een servogestuurde slingerpers de slag van de slider aanpassen aan verschillende werkstukken. Tijdens een cyclus hoeft hij niet volledig 360° te draaien, maar hoeft hij slechts onder een bepaalde hoek te zwenken om de machine te voltooien. stempelproductie. Hierdoor wordt de cyclustijd verder verkort, de invaliditeitsslag geminimaliseerd en de productie-efficiëntie sterk verbeterd.

Dankzij de hoge precisie en stabiliteit van de servopers wordt de kwaliteit van de onderdelen sterk gegarandeerd en is er minder tijd nodig voor het onderhoud van de matrijzen. Bovendien vermindert de opkomst van de servopers ook het operationele risico voor het personeel.

De conventionele krukpers gebruikt een motor om het vliegwiel te laten draaien, dat op zijn beurt de beweging van de schuif door de koppeling regelt, afhankelijk van de traagheid van het vliegwiel.

De pers in Fig. 2 wordt daarentegen aangedreven door een servomotor, die het nodige koppel levert om te werken. Met behulp van mechanismen zoals schroefstangen en meervoudige verbindingsstangen kan de kleine motor een grote kracht genereren zonder dat er een koppeling nodig is. De motoraandrijving regelt ook het starten en stoppen van de motor.

Fig. 2 Servopers

De motor in een krukpers draait alleen tijdens het stempelen omdat het vliegwiel niet aanwezig is, wat resulteert in een besparing op stationair energieverbruik van zowel de motor als het vliegwiel.

Bovendien vermindert de afwezigheid van een koppeling het energieverbruik in verband met de koppeling.

In vergelijking met traditionele persen van hetzelfde tonnage en servopersenkan de servopers meer dan 35% energie besparen.

Door gebruik te maken van geïmporteerde servomotoren en CNC-besturingssysteemEr kan een unieke werkingskarakteristiek gecreëerd worden om de ponssnelheid tijdens het afwerpen te regelen. Dit helpt om de trillingen en het lawaai te verminderen die tijdens het ponsen geproduceerd worden en verbetert ook de levensduur van de matrijs.

Volgens onderzoek uitgevoerd door Komatsu in Japan is het geluid dat wordt gegenereerd door de servomotor aangedreven NC-pers meer dan 20 dB lager dan dat van de conventionele slingerpers.

Omdat de motor en het vliegwiel niet stationair draaien, wordt er bovendien geen geluid geproduceerd tijdens het rijden. blankingproces.

De werksnelheid van de pers wordt bepaald door zowel de treksnelheid van de plaatmetaal op macroniveau en de reksnelheid van het plaatmateriaal op microniveau.

Gebaseerd op de plastic vormen In theorie resulteert een verhoging van de vervormingssnelheid in materiaalharding. Echter, wanneer de vervormingssnelheid verder wordt verhoogd, vermindert de warmte die wordt opgewekt tijdens het plastische vervormingsproces het uithardingseffect (zie Fig. 3).

Fig. 3 Relatie tussen plaatplasticiteit en reksnelheid

Gebaseerd op de algemene trend van plaatplasticiteitveranderingen met reksnelheid, kan worden waargenomen dat wanneer de reksnelheid relatief laag is (ab-sectie), de toename in reksnelheid leidt tot een grotere afname in plasticiteit dan de toename in temperatuur. Met andere woorden, de plasticiteit van de plaat neemt af met een toename van de reksnelheid.

Wanneer de reksnelheid echter hoog is (cd sectie), wordt het temperatuureffect significant en veroorzaakt een toename in plasticiteit die gelijk is aan de afname veroorzaakt door de reksnelheid. Als gevolg hiervan is de afname van de plasticiteit van de plaat niet significant.

Wanneer de reksnelheid een bepaalde drempel bereikt (de doorsnede), neemt de plasticiteit van de plaat sterk af, waardoor de plaat de scheurrand nadert.

Uit de bovenstaande analyse kan worden geconcludeerd dat de toename van de werksnelheid van de pers leidt tot een afname van de plasticiteit door een toename van de vervorming en trekweerstand in het plaatvervormingsgebied. Dit verhoogt op zijn beurt de spanning in het krachtoverbrengingsgebied van het trekdeel, waardoor het risico op scheuren toeneemt.

Daarom is het essentieel om de perssnelheid tijdens het trekproces te controleren om er zeker van te zijn dat deze binnen de maximaal toegestane treksnelheid van de plaat valt, gezien de maximaal toegestane treksnelheid van verschillende platen.

Veel bedrijven vragen zich af hoe ze de vervormbaarheid en stabiliteit van onderdelen kunnen garanderen met behoud van een hoge productie-efficiëntie.

De verstevigingsplaat van de B-stijl van een auto is een cruciaal dragend structureel onderdeel van de carrosserie van een voertuig.

De onderdelen van de B-stijl hebben verschillende structurele kenmerken, zoals een grote vervormingsdiepte, complexe doorsnedeveranderingen, het gebruik van hoge treksterkte grondstoffen en aanzienlijke hoogteverschillen tussen de onderdelen.

Tijdens de productie van matrijzen zijn deze onderdelen echter gevoelig voor problemen zoals scheuren, rimpels en excentrische belasting. Helaas kunnen deze problemen niet volledig worden vermeden tijdens het proces en het matrijsontwerp.

Als gevolg hiervan zijn de eisen voor het gebruik van de pers aanzienlijk toegenomen nadat de productie begon.

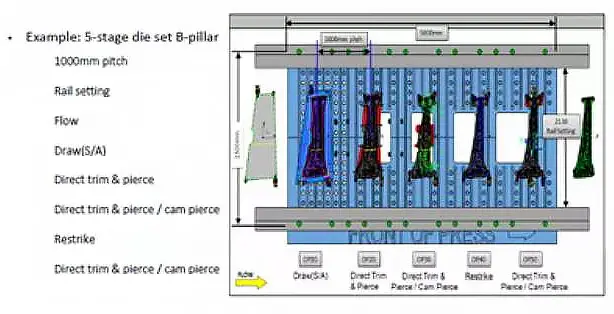

De versterkingsplaat voor de B-stijl van de auto ondergaat vijf bewerkingsprocedures, van onbewerkt tot afgewerkt product (zie Fig. 4).

Fig. 4 Productievolgorde van verstevigingsplaat voor de B-stijl van auto's in servopersen

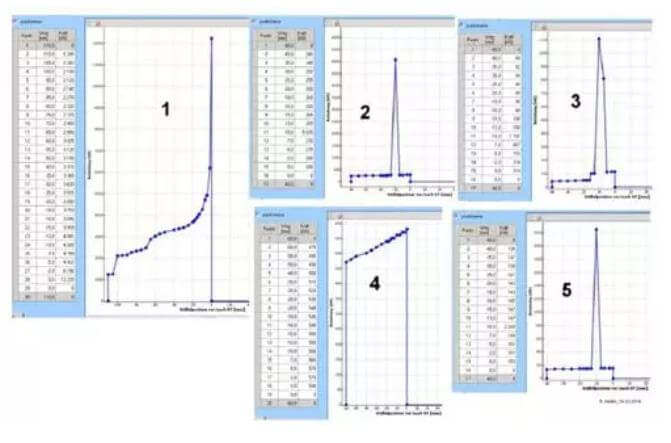

De opkomst van de servopers heeft het probleem opgelost van het produceren van versterkingsplaten voor de B-stijl met een hoge efficiëntie, precisie, stabiliteit en kwaliteit. Bovendien kan het intelligente controlesysteem van de servopers spanningsveranderingen in realtime verzamelen tijdens het productieproces.

Als er niet-gekwalificeerde producten of abnormale matrijsfouten optreden, geeft het monitoringsysteem een alarmsignaal (Afb. 5), zodat het personeel op locatie het probleem onmiddellijk kan aanpakken en de serieproductie van defecte producten of veiligheidsongevallen kan voorkomen.

Fig. 5 Intelligente bewaking van spanningsverandering van de servopers tijdens de productie van de versterkingsplaat van de B-stijl

Een door een AC-servomotor aangedreven pers kan de flexibiliteit en intelligentie van de apparatuur aanzienlijk verbeteren. Dit maakt het de richting voor het ontwikkelen van nieuwe generatie vormapparatuur.

Gezien het enorme potentieel voor diverse toepassingen zouden productiebedrijven die gespecialiseerd zijn in persapparatuur het onderzoek naar deze nieuwe technologie moeten versnellen en grote servopersen moeten ontwikkelen met volledig onafhankelijke intellectuele eigendomsrechten.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.