Op dit moment wordt de toepassing van laserlassen bij de ontwikkeling van carrosseriedelen voor auto's voornamelijk weerspiegeld in de laser laplasplaat. Hierdoor kunnen verschillende materialen, diktes en coatings van staal een enkele materiaaleenheid vormen, waardoor beter wordt voldaan aan de verschillende eisen van onderdelen met betrekking tot materiaaleigenschappen. Met het lichtste gewicht, optimale [...]

Op dit moment is de toepassing van laserlassen in de ontwikkeling van auto-carrosserie stempelen delen voornamelijk tot uiting in de laser schoot lassen plaat.

Hierdoor kunnen verschillende materialen, diktes en coatings van staal een enkele materiaaleenheid vormen, waardoor beter wordt voldaan aan de verschillende eisen van onderdelen met betrekking tot materiaaleigenschappen.

Met het lichtste gewicht, de optimale structuur en de beste prestaties kan het lichaam lichter worden gemaakt en kunnen de kosten worden verlaagd door promotie en toepassing.

Tegelijkertijd verlaagt het ook de onderzoeks- en ontwikkelingskosten van de ontwikkeling van de autostansmatrijs, de analyse van het ontwerpproces en de productie.

Laserlassen is een soort smeltlassen waarbij het lassen van de lasnaad wordt voltooid door een energie laserstraal. De warmte die wordt opgewekt door het lassen kan worden geminimaliseerd, de warmte-beïnvloede zone is klein en de thermische vervorming is het minst.

Deze voordelen bepalen het belang ervan bij de productie van autostansdelen. De vlakheidseisen van de plaat tijdens de productie van autostansdelen zijn zeer hoog en de lasvervorming van de laserlaplasplaat kan voldoen aan de productiebehoeften van de persdelen.

Stempeldelen worden tijdens de productie direct gevormd door het kanten draaiproces, dus de eisen aan de vlakheid van de plaat zijn hoger.

Tegelijkertijd zullen de eisen aan de leveringskwaliteit van de laser laplasplaat hoger zijn. Om de vervorming van de plaat te verminderen en de productie-efficiëntie te verbeteren, kiezen staalfabrieken meestal voor een las-eerst-snijden-later methode.

Dit vermindert de vervorming die door het lassen wordt veroorzaakt en voorkomt kwaliteitsproblemen zoals slechte samensmelting bij de lasnaad. lasverbindingGemiste lasnaden en scheuren in naden.

Enkele van de meest gebruikte lasergelaste producten zijn plaatmetaal Binnenste delen, zoals de dwarsbalk van het dak, de binnenplaat ter versteviging van de wielkasten en de verstevigingsplaat van de voorste rand, worden gebruikt voor laserlassen van dunne en dikke platen om te voldoen aan de sterktevereisten van de carrosserie.

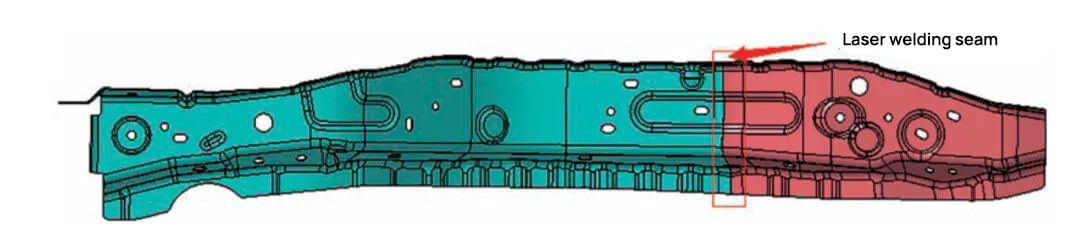

Figuur 1 toont een lasergelast deel van de dakdwarsbalk van een bepaald model, dat bestaat uit platen van dezelfde kwaliteit, 210P1, maar met verschillende diktes, waarbij de dikste plaat 1,0 mm en de dunste 0,7 mm is.

Afbeelding 2: Lasergelaste binnenpaneelversterking voor de wieldop van een bepaald model, met verschillende diktes, met identieke plaatkwaliteiten van HC260YD+Z-50/50-M. De dikste plaat is 1,0 mm, terwijl de dunste 0,8 mm is. De dikste plaat is 1,0 mm, terwijl de dunste 0,8 mm is.

Afbeelding 3: Het lasergelaste versterkingspaneel voor de voorste rand van een specifiek automodel, bestaande uit platen van verschillende dikte maar van dezelfde materiaalsoort, HC420/780DP. De dikste plaat is 2,0 mm en de dunste 0,8 mm.

De toepassing van lasergelaste platen heeft de precisie van het volledige spatbord, de voorste rand en de bovenkap van het voertuig verhoogd, wat resulteert in tijdbesparende aanpassingen voor het hele voertuig en lagere arbeidskosten.

Dit productieschema brengt echter aanzienlijke problemen met zich mee voor de ontwikkeling van matrijzen, vooral voor de versterkingsplaat aan de voorkant die in figuur 3 wordt getoond.

De plaat heeft een aanzienlijke diktevariatie en de terugvering van het werkstuk tijdens de bewerking is groot volgens de technische analyse.

Dit vereist een hoge mate van Computer-Aided Engineering (CAE) analyse tijdens het ontwerpproces, evenals hoge eisen aan de terugveercompensatietechnieken van de ontwerpers.

Tijdens de ontwikkeling van dit onderdeel doen zich vaak problemen voor zoals een slechte R-hoekvorming, onvoldoende sterkte in gebieden met dunne platen en vervorming van de gelaste assemblage.

Oplossing 1: Op basis van de problemen die zich voordeden tijdens het productieproces, werd een specifieke procescompensatieanalyse uitgevoerd en werd al in de vroege ontwikkelingsstadia springbackcompensatie geïmplementeerd.

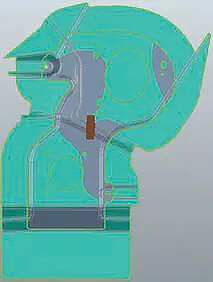

Oplossing 2: Figuur 4 toont de analyse van de terugveringscompensatie voor het lasergelaste versterkingsplaatje van de voorste rand van een bepaald automodel uit Figuur 3.

Het grijze deel van het werkstuk vertegenwoordigt het oppervlak waarvoor terugveercompensatie nodig is.

Na volledige compensatie van de terugvering kan het productiedeel voldoen aan de vereiste nauwkeurigheid.

Het dunne plaatoppervlak heeft echter te maken met terugvering en onvoldoende sterkte door het ontbreken van versterkingsribben.

Het vervormingsprobleem van de gelaste assemblage als gevolg van het dikteverschil tussen de dunne en dikke platen dat groter is dan de dikte van de dunne plaat, vraagt om verdere oplossingen.

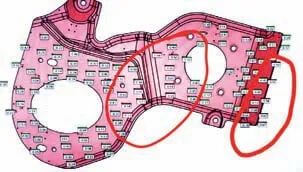

Kernvraag 3: Figuur 5 toont de coördinaat datapunten voor het oppervlakteverschil uit één stuk als gevolg van de lasvervorming van de lasergelaste assemblage van de versterkingsplaat van het voorpaneel voor een bepaald voertuigmodel dat is afgebeeld in Figuur 3.

De parallelverschilcorrectie werd uitgevoerd voor het gebied binnen de rode cirkel in Figuur 5.

De uiteindelijke conclusie van de correctie is een oppervlakteverschilbereik van -0,5 tot 0, dat kan voldoen aan de eisen van de lassamenstelling en het probleem van de lasvervorming kan oplossen.

Dit probleem vereist handmatige booglassen onderzoek naar de matrijs om de terugslagcompensatie uit te voeren voor de productie van het onderdeel.

Samenvatting: Dankzij de bovenstaande probleemoplossende processen voldoet dit onderdeel nu aan de lasvereisten voor massaproductie en zijn de problemen met vervorming bij het assemblagelassen opgelost.

Tegelijkertijd voorziet het ons van nieuwe ontwikkelingsbenaderingen en technische verbeteringsrichtingen voor toekomstige productontwikkeling, waardoor we de kwaliteit van onze productontwikkeling kunnen verbeteren en de kosten voor matrijsontwikkeling kunnen verlagen.

Het biedt voordelen op het gebied van kostenverlaging, efficiëntieverbetering en procesoptimalisatie voor matrijsfabrikanten en leveranciers van onderdelen, terwijl het ook een belangrijke bijdrage levert aan de bescherming van het milieu.

Lasermaatlassen heeft een aanzienlijke economische waarde en is zeer aantrekkelijk voor autofabrikanten.

Toch brengt het ook grotere uitdagingen met zich mee voor de ontwikkeling van gestanste onderdelen, waarbij hogere eisen worden gesteld aan de voorlopige CAE-analyse, de proceslay-out en de capaciteiten van het technisch personeel.

In de toekomst zal laserlassen worden toegepast op het lassen van autocarrosserieën en zal het evolueren naar meer energiemethoden voor het lassen om zich aan te passen aan verschillende scenario's en omgevingsvereisten.

Door de ontwikkelingskosten voor matrijzen en de investeringskosten voor auto-ontwikkelaars te verlagen, creëert het meer economische waarde voor autofabrikanten.

(1) Laserfusie lastechniek draagt bij aan het verlagen van de ontwikkelingskosten van gestanste onderdelen en matrijzen.

(2) Laserfusielassen helpt ook bij het verbeteren van de technische vaardigheid van ontwikkelingsingenieurs in de CAE-analyse van onderdelen. springrug.

(3) Laserlassen helpt ook bij het verlagen van het gewicht van de voertuigcarrosserie en de totale ontwikkelingskosten, het verbetert de assemblagetoestand van het voertuig en vermindert de vervorming die wordt veroorzaakt door uitgebreid laswerk.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.