Stel je een metaal voor dat zo veelzijdig is dat de structuur de eigenschappen van staal kan veranderen. Austeniet, met zijn unieke face-centered cubic structuur, speelt een cruciale rol in de metallurgie. Dit artikel gaat in op de vorming, eigenschappen en toepassingen van austeniet en legt uit hoe het gedrag van austeniet alles beïnvloedt, van taaiheid tot corrosiebestendigheid. Ontdek hoe verhittingstemperaturen, legeringselementen en oorspronkelijk weefsel de vorming en groei van austeniet beïnvloeden en hoe staal geoptimaliseerd kan worden voor verschillende industriële toepassingen. Ontdek samen met ons de geheimen achter deze fascinerende metallurgische fase.

Engelse naam: austiniet; de naam komt van: William Chandler Roberts-Austen, een Britse metaalbewerker

Lettercode: A, γ.

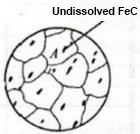

Definitie: vaste oplossing gevormd door koolstof en verschillende chemische elementen in γ-Fe.

Kenmerken:

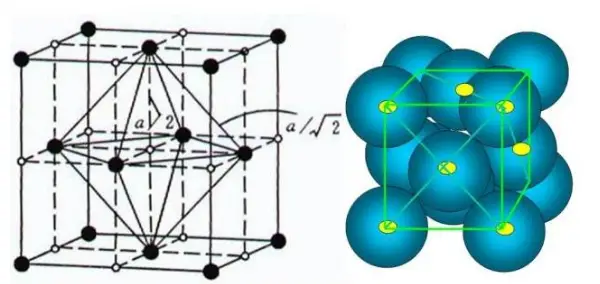

Austeniet (γ-Fe) heeft een oppervlaktegecentreerde kubische structuur met een maximale leegte van 0,51 × 10-8cm, iets kleiner dan de straal van het koolstofatoom, dus het oplossend vermogen van koolstof is groter dan dat van α-Fe.

Bij 1148 ℃ is het maximale opgeloste koolstofgehalte van γ-Fe is 2,11%.

Met het dalen van de temperatuur neemt de opgeloste koolstofcapaciteit geleidelijk af.

Bij 727 ℃ is het opgeloste koolstofgehalte 0,77%.

Gezichtsgecentreerde kubische structuur

(1) Lage opbrengst sterkte en hardheid

(2) Hoge plasticiteit en taaiheid

(3) Hoge thermische sterkte

(1) Klein specifiek volume, fysieke prestaties

(2) Slechte thermische geleidbaarheid

(3) Grote lineaire uitzettingscoëfficiënt

(4) Paramagnetisme

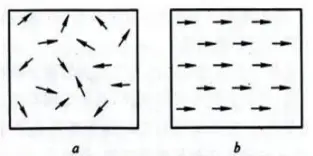

(a) paramagnetisme; b) ferromagnetisme

Spontane rangschikking van atomaire magnetische momenten in een klein gebied.

(1) Toepassingsprestaties van vervorming vormen

(2) Corrosiebestendigheid van austenitisch roestvast staal

(3) Gevoelig element van expansie-instrument

Thermodynamische voorwaarden voor Austenietvorming: er is onderkoeling of oververhitting T.

De nucleatie van austeniet is een faseovergang van het diffusietype.

Nucleatie kan gevormd worden op het grensvlak tussen ferriet en cementiet, pareliet en austeniet.

Deze interfaces voldoen gemakkelijk aan de drie fluctuatievoorwaarden van kernenergie, structuur en concentratie.

Bij verhitting tot het austenietfasegebied, bij hoge temperatuur, diffunderen koolstofatomen snel, kunnen ijzeratomen en vervangingsatomen volledig diffunderen, kunnen zowel interfacediffusie als lichaamsbescherming worden uitgevoerd.

Daarom is de vorming van austeniet een faseovergang van het diffusietype.

Nadat het ferriet is verdwenen, wanneer het ferriet op t1 temperatuur wordt gehouden of verwarmd, lost het overblijvende cementiet voortdurend op in het austeniet terwijl de koolstof in het austeniet blijft diffunderen.

Als het cementiet net volledig gescheiden is in austeniet, is de koolstofconcentratie in austeniet nog ongelijk.

Pas na een lange tijd van warmtebehoud of continue verhitting, waarbij de koolstofatomen volledig blijven diffunderen, kan het austeniet met uniforme samenstelling worden verkregen.

Opmerking: Er zijn enkele verschillen in het austenietkiemproces van verschillende staalsoorten.

Naast het basisproces van Austenietvorming, zijn er ook de ontbinding van pre-eutectoïde fase en de ontbinding van legeringscarbide in het austenitisatieproces van hypoeutectoïde staal, hypereutectoïde staal en gelegeerd staal.

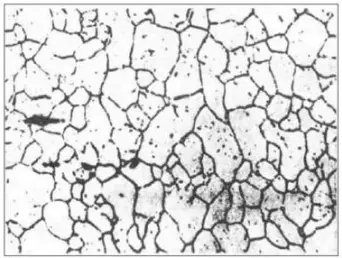

De grootte van de oorspronkelijke austenietkorrel heeft een grote invloed op de mechanische eigenschappen en technologische eigenschappen van metaalmaterialen.

50 ml gedestilleerd water, 2-3 g picrinezuur en 1-2 druppels afwasmiddel.

Verwarm het bereide reagens tot ongeveer 60 °C en zet het monster vervolgens 10-15 minuten in erosie.

Op dit moment is het oppervlak van het monster zwart geworden.

Haal de zwarte film op het oppervlak van het monster eruit en veeg het af met ontvettend katoen totdat het grijs is, en droog het voor observatie.

Als de corrosie te ondiep is, kan de corrosie worden voortgezet; als de corrosie te diep is, voorzichtig polijsten.

Opmerking: voor sommige monsters waarvan de originele austenietkorrelgrenzen moeilijk weer te geven zijn, is erosie polijsten, opnieuw erosie, opnieuw polijsten en meerdere keren herhaald nodig.

De tijd van eroderen en polijsten is korter dan die van elke keer tot het bevredigend is.

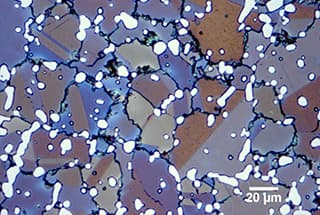

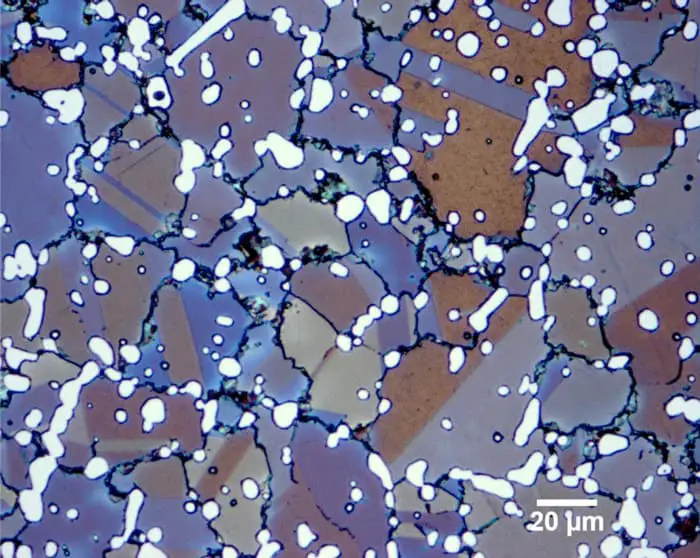

Korrelgrens van oorspronkelijk austeniet in 40Cr gedoofde toestand

Met een verhoging van de verwarmingstemperatuur versnelt de diffusiesnelheid van atomen snel, wat leidt tot een verhoging van de austenitisatiesnelheid en een verkorting van de vervormingstijd.

Hoe sneller de verwarmingssnelheid, hoe korter de incubatietijd wordt. Dit resulteert ook in een verhoging van de temperatuur waarbij austeniet begint te transformeren en de temperatuur waarbij de transformatie eindigt. Bovendien verkort het de tijd die nodig is om de transformatie te voltooien.

Kobalt en nikkel versnellen het austenitisatieproces, terwijl chroom, molybdeen en vanadium het proces vertragen. Aan de andere kant hebben silicium, aluminium en mangaan geen effect op het austenitisatieproces. legeringselementen.

Het is vermeldenswaard dat de diffusiesnelheid van legeringselementen veel lager is dan die van koolstof. Daarom is de verwarmingstemperatuur voor warmtebehandeling van gelegeerd staal meestal hoger en de wachttijd langer.

Als het cementiet in de oorspronkelijke structuur in vlokvorm is, is de snelheid van austenietvorming hoger. Bovendien, hoe kleiner de afstand tussen de cementietdeeltjes, hoe sneller de transformatiesnelheid.

De oorspronkelijke austenietkorrel heeft ook een grotere koolstofconcentratiegradiënt, waardoor de korrel sneller groeit.

Bovendien heeft sferoïdisch gegloeid granulair parelliet minder fase-interfaces, waardoor het austenitisatieproces het snelste is van allemaal.

Binnen een bepaald bereik van koolstofgehalte leidt een toename van het koolstofgehalte in austeniet tot een toename van de neiging tot korrelgroei. Als het koolstofgehalte echter een bepaald niveau overschrijdt, wordt de groei van austenietkorrels belemmerd.

② De toevoeging van elementen zoals titaniumDe toevoeging van vanadium, niobium, zirkonium en aluminium aan staal kan leiden tot de productie van fijnkorrelig staal. Dit komt doordat carbiden, oxiden en nitriden langs de korrelgrenzen worden verspreid, wat de korrelgroei kan remmen. Aan de andere kant hebben mangaan en fosfor het effect dat ze de korrelgroei bevorderen.

Elementen die sterke carbiden vormen kunnen, wanneer ze gedispergeerd zijn in austeniet, de groei van austenietkorrels belemmeren. Anderzijds hebben niet-carbidevormende elementen zoals silicium en stikstof weinig effect op de groei van austenietkorrels.

De groei van de austenietkorrel is nauw verbonden met atomaire diffusie in het verhittingstemperatuursysteem. Het resultaat is dat hoe hoger de temperatuur of hoe langer de wachttijd bij een bepaalde temperatuur, hoe grover de austenietkorrel wordt.

Hoe sneller de verwarmingssnelheid, hoe hoger de oververhitting en hoe hoger de werkelijke vormingstemperatuur van austeniet. Dit resulteert in een verhoging van de nucleatiesnelheid, die groter is dan de groeisnelheid en de austenietkorrel fijner maakt.

In het fabricageproces wordt vaak gebruik gemaakt van snelle verhitting en kortstondige warmtebehoud om ultrafijne korrelstructuren te verkrijgen.

Als algemene regel geldt: hoe fijner de oorspronkelijke structuur van staal, hoe groter de verspreiding van carbiden, wat leidt tot een fijnere korrelstructuur van austeniet.