Heb je je ooit afgevraagd hoe auto's zo snel en veilig worden gemaakt? Dit artikel onthult de magie achter geautomatiseerde stansproductielijnen, waar robots handarbeid vervangen, de efficiëntie met 35% verhogen en het risico op letsel elimineren. Duik in de fascinerende wereld van snelle, geautomatiseerde productie en ontdek hoe dit de auto-industrie revolutioneert!

In traditionele productielijnen voor stansen wordt de materiaalhantering tussen de voor- en achteruitrusting handmatig uitgevoerd. Met het toenemende productietempo kan het handmatig picken en lossen niet alleen niet worden bijgehouden, maar levert het ook potentiële veiligheidsrisico's op.

Personeel heeft de neiging om te focussen op snelheid en verwaarloost de gevaren van bewegende apparatuur, wat leidt tot frequente ongelukken waarbij apparatuur tegen handen drukt en letsel veroorzaakt. Om deze risico's te beperken en de efficiëntie te verbeteren, werd een gerobotiseerde geautomatiseerde productielijn ontwikkeld.

Geautomatiseerde productie houdt in dat er apparatuur wordt gebruikt in plaats van handarbeid voor het transporteren van vellen tussen de voor- en achterpersen. Dit elimineert niet alleen het risico op letsel, maar verhoogt ook de productie-efficiëntie met ongeveer 35%.

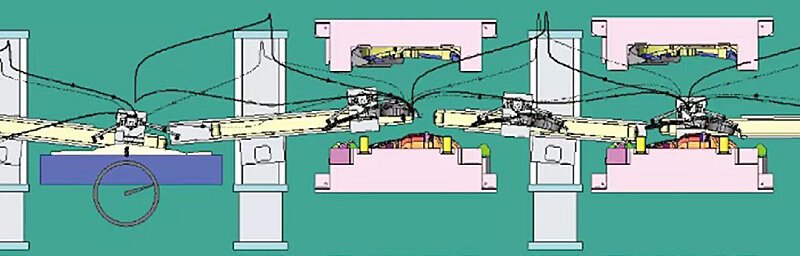

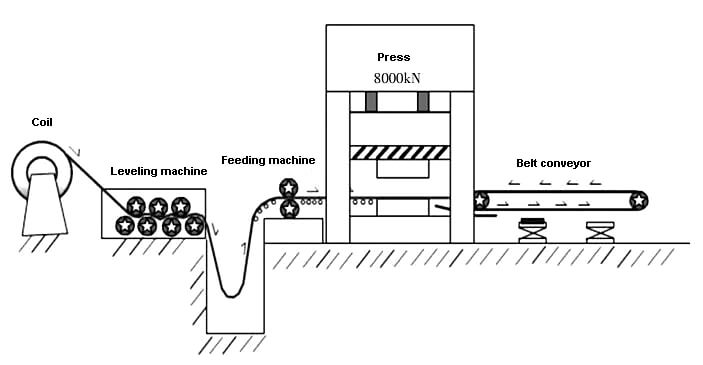

Na 2005 kende de geautomatiseerde productietechnologie voor het stansen van onderdelen in de binnenlandse autofabricage een aanzienlijke groei, wat het begin inluidde van een tijdperk van productieautomatisering voor het stansen. Afbeelding 1 toont een schematisch diagram van een automatische productielijn voor stansen.

Figuur 1 Schematisch diagram van de automatische stempelproductielijn

Op dit moment zijn de meest gebruikte persen mechanische gesloten persen, die kunnen worden gebruikt voor verschillende koudstempelprocessen, zoals blanking, vormen, buigen, correctie en ondiep trekken van dunne plaatdelen. De procesparameters van de pers zijn cruciaal, omdat ze niet alleen de kwaliteit van het product beïnvloeden, maar ook een grote invloed hebben op efficiëntie, kosten en veiligheid.

De volgende sectie geeft een kort overzicht van de belangrijke parameters en nauwkeurigheid van sommige persen:

Basisprincipes pers

De fundering van de pers moet het gewicht ondersteunen en de trillingskrachten weerstaan die ontstaan wanneer de pers start, en deze krachten overbrengen naar de grond onder de fundering. De fundering moet 0,15 MPa betrouwbaar kunnen weerstaan. De sterkte van de fundering wordt ontworpen en geconstrueerd door de afdeling civiele techniek op basis van de plaatselijke bodemkwaliteit. De betonnen fundering moet zonder onderbreking in één keer gestort worden.

Na het vullen van de fundering met beton moet het oppervlak een keer worden gladgestreken en daarna nog een keer met een schop of schuurpapier. Ter bescherming tegen olie moet de onderkant van de fundering worden bedekt met zuurbestendig cement. De basistekening geeft de binnenafmetingen van de fundering aan, die de minimale ruimte aangeeft die nodig is om de pers te installeren.

Indicatoren van sterkte zoals het cementmerk, de plaatsing van wapeningsstaven, de grootte van het funderingsdraagvlak en de dikte van de fundering mogen niet worden gewijzigd. De basisdraagkracht moet groter zijn dan 1,95 MPa.

Gids voor postsynchronisatie

Leeswijzer: Het verbindt de balkversnellingsbak met de schuif en brengt de vertraagde beweging van de versnellingsbak over op de schuif om de verticale beweging van de schuif te bewerkstelligen.

Over het algemeen zijn er eenpunts-, tweepunts- en vierpunts types, dat wil zeggen één geleidestok, twee geleidestokken of vier geleidestokken.

Gids voor postsynchronisatie:

Dit heeft betrekking op de synchronisatienauwkeurigheid van de twee- of vierpunts persgeleidekolommen in hun opwaartse en neerwaartse beweging. Deze parameter wordt meestal vastgesteld voordat de pers de fabriek verlaat. De nauwkeurigheid van de synchronisatie van de geleidekolommen moet binnen 0,5 mm blijven. Een te grote uitlijnfout zal resulteren in een aanzienlijke trekspanning op de schuifkracht, wat de kwaliteit van het gevormde product op het onderste dode punt zal beïnvloeden.

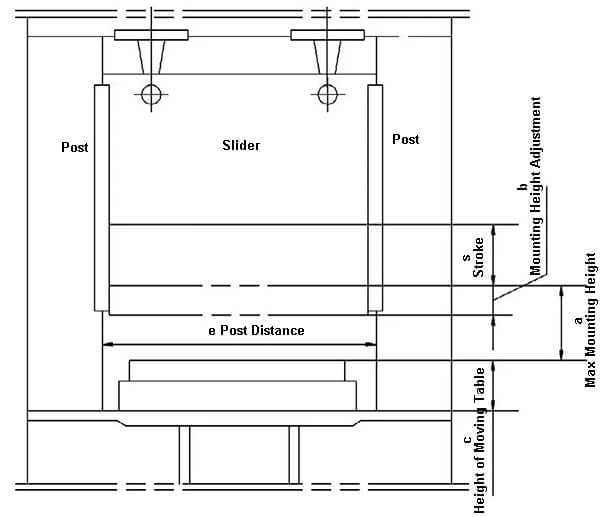

Montagehoogte schimmel

De montagehoogte verwijst naar de afstand tussen het onderste oppervlak van de glijder en het bovenste oppervlak van de tafel. Er zijn maximale en minimale limieten voor de montagehoogte. Bij het ontwerp van de matrijs moet rekening worden gehouden met de mogelijkheid om de matrijs na het slijpen te installeren en te gebruiken. De gesloten hoogte van de matrijs mag de maximale of minimale grenswaarden voor de persvormhoogte niet bereiken.

Figuur 2 toont een schematisch diagram van de montagehoogte van de pers.

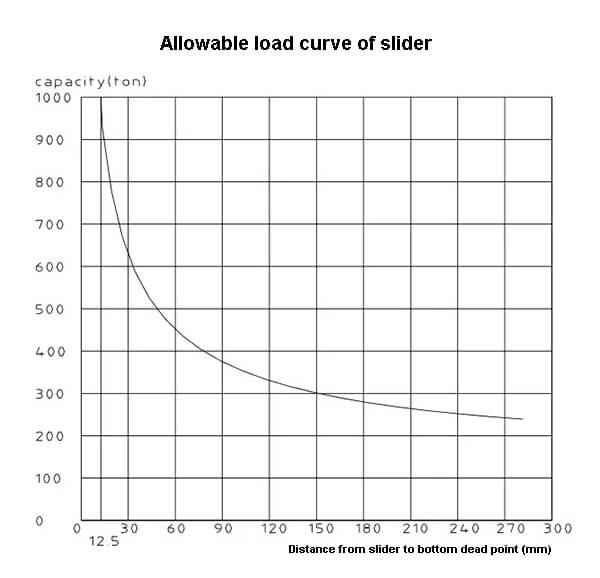

Nominale kracht van de pers

Nominale kracht verwijst naar de maximale stanscapaciteit die de pers in zijn structuur veilig aankan. In de praktijk moet rekening worden gehouden met factoren zoals materiaaldikte en sterkteafwijking, smering van de matrijs en slijtage om een voldoende marge voor de stanscapaciteit te garanderen.

Afbeelding 2 Schematisch diagram van de montagehoogte van de pers

Bij het uitvoeren van een schokbelasting, zoals blanking, wordt aanbevolen om de werkdruk te beperken tot 80% of minder van de nominale kracht. Het overschrijden van deze limiet kan resulteren in aanzienlijke trillingen en schade aan de verbinding tussen de schuif en de transmissie, wat de normale levensduur van de pers beïnvloedt. Afbeelding 3 toont de nominale belasting versus toelaatbare belastingcurve.

Figuur 3 Toelaatbare belastingcurve van nominale kracht

Persluchtdruk

Perslucht is de belangrijkste krachtbron voor een soepele werking van de pers en dient ook als regelkring voor de krachtbron van de pers. De vraag naar persluchtdruk varieert op verschillende locaties. De persluchtdruk die door de fabriek wordt geleverd, is gebaseerd op de maximale vraagwaarde van de pers. Onderdelen met lagere vraagwaarden zijn uitgerust met drukverlagende kleppen voor regeling.

Perslucht in het productieproces van stempelautomatisering kan worden onderverdeeld in twee categorieën: productkwaliteit en actiefunctie. De categorie productkwaliteit wordt gebruikt voor het vormgeven van de kwaliteit van het product, zoals de luchtkussendruk. De categorie van de actiefunctie is betrokken bij het regelen van de acties van de pers, zoals de druk van de koppeling.

Met de pers van een productiebedrijf als voorbeeld toont tabel 1 de vereiste persluchtdrukwaarden voor elke functionele module van de pers. De pers heeft veel meer parameters dan de vijf hierboven genoemde.

Hieronder volgt ter referentie een korte samenvatting en weergave van de persparameters van het bedrijf (tabel 2).

Tabel 1 Vereiste persluchtdrukwaarde van elke functionele module

| Nee. | Item | Toevoerluchtdruk MPa | Positie drukregelventiel | Opmerking | |

|---|---|---|---|---|---|

| 1 | Totale luchttoevoer | ≥0.5 | |||

| 2 | Koppeling | 0.32 | Loopplatform met balk | ||

| 3 | Balancer | 0.47 | Binnenkant linker voorstijl | Berekende waarde zonder schimmel | |

| 4 | Hydraulische bescherming | Luchtpomp | 0.29 | Schuif binnen | Berekend |

| 5 | Losklep | 0.32 | Schuif binnen | Berekend | |

| 6 | Stretchkussen | 0.04 ~ 0.8 | Binnenkant linker voorstijl | ||

Tabel 2 Samenvatting van persparameters

| Geen | Item | Waarde | Eenheid | |

|---|---|---|---|---|

| 1 | Nominale kracht | 10000 | kN | |

| 2 | Nominale krachtslag (voor het onderste dode punt) | 12.5 | mm | |

| 3 | Schuifregelaar slaglengte | 1000 | mm | |

| 4 | Aantal schuifbewegingen (tijdens drooglopen) | Doorlopend | 8-12 | Tijden / minuut |

| Maximaal enkele | 8 | |||

| Fijnafstemming | 3 | |||

| 5 | Maximale laadhoogte | 1350 | mm | |

| 6 | Verstelling laadhoogte | 500 | mm | |

| 7 | Spoorafstand | L*R | 4970 | mm |

| 8 | Grootte onderkant glijder | L*R | 4600 | mm |

| F*B | 2400 | mm | ||

| 9 | Werktafel | L*R | 4600 | mm |

| F*B | 2400 | mm | ||

| 10 | Dikte werktafel | 300 | mm | |

| 11 | Verplaatsbare werktafel | Verhuizing | Naar links en rechts bewegen | |

| Hoeveelheid | 2 | Pcs | ||

| Hoogte van bewegende tafel | 700 | mm | ||

| Draaggewicht | 50 | t | ||

| 12 | Schuifregelaar | Type rail | Rechthoekige geleider | |

| Slaan type | / | |||

| Kloppende kracht | / | kN | ||

| Beroerte verslaan | / | mm | ||

| Aantal kloppers | / | Pcs | ||

| 13 | Stretchkussen | Type | Enkele kroon op zuiver gas | |

| Hoeveelheid | 1 | Pcs | ||

| Uitwerpkracht | 4500 | kN | ||

| Blanco houdkracht | 4500 | kN | ||

| Beroerte | 0 ~ 300 | mm | ||

| 14 | Balanceringskracht (bij 0,62MPa luchtdruk) | 200 | kN | |

| 15 | Inlaatdruk luchtbron | 0.7 | MPa | |

| 16 | Verbruik van vrije lucht | 1 | m³ / min | |

Conclusies

De pers is de belangrijkste apparatuur in het stempelproductieproces. Met de snelle groei van de auto-industrie is ook de vraag naar zeer nauwkeurige apparatuur toegenomen. De ontwikkeling van het stansproces heeft drie fasen doorlopen: handmatige productielijn, geautomatiseerde intermitterende productie en geautomatiseerde hogesnelheidscontinuproductie. In elke iteratie van de update van het model speelt de productieapparatuur een cruciale rol.

Nu we een basiskennis hebben van de pers, gaan we verder met het onderwerp automatische productielijnen.

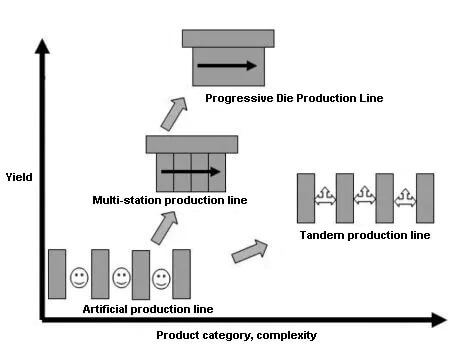

De automatische stempelproductielijnen omvatten voornamelijk: progressief stempelenStempelen op meerdere stations, en tandemstempelen.

Door hun unieke eigenschappen worden deze productielijnen gebruikt om verschillende auto's te produceren. plaatmetaal onderdelen en spelen een belangrijke rol in automatisering van auto's en efficiënte productiesystemen. Dit artikel vergelijkt en analyseert de kenmerken van deze drie productielijnen voor stansautomatisering en geeft richtlijnen voor het kiezen van een productielijn op basis van de kenmerken.

Dit maakt het voor bedrijven gemakkelijker om een productielijn te kiezen die past bij hun specifieke onderdeeleigenschappen. Met de snelle groei van de auto-industrie zijn ook de vier grote stempelindustrieën voor de autofabricage tot bloei gekomen. Om aan de toenemende productie te voldoen, zijn er verschillende geautomatiseerde productielijnen ontstaan, elk met zijn eigen kenmerken die geschikt zijn voor verschillende producten.

Dit artikel categoriseert veelgebruikte productielijnen voor stempelautomatisering in progressief stempelen, stempelen met meerdere stations en tandemstempelen, en analyseert kort de kenmerken en selectiemethoden van elke productielijn om bedrijven te helpen bij het kiezen van de juiste productiemethode voor hun productkenmerken.

(1)Overzicht:

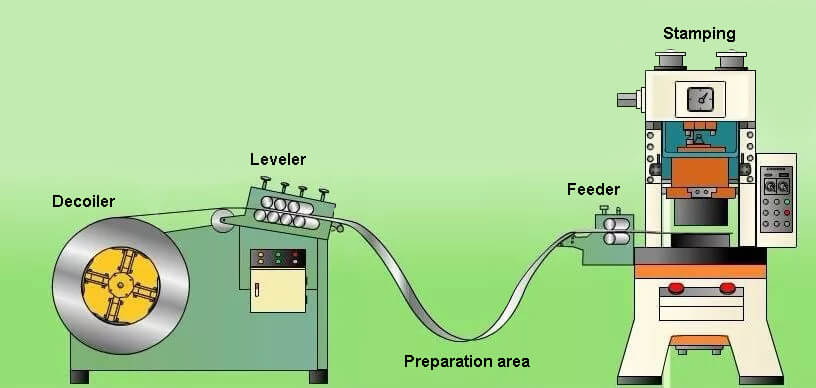

De automatische productielijn voor progressief stansen is een productielijn die gebruik maakt van progressief stansen en die typisch bestaat uit een afrolinvoer, een stempel, een progressieve matrijs en een automatische afsnijlijn. Het automatiseert het proces van het afwikkelen van de rol, het pletten van de band, het oliën van de band, het stansen in stukken en het offline verzamelen van de afgewerkte producten.

Het belangrijkste onderdeel is de progressieve matrijs, die uit meerdere stations bestaat, tot meer dan 20 stations. Elk station is met elkaar verbonden om verschillende verwerkingstaken uit te voeren, zoals ponsen en bijsnijden, flensvormgeven, afsnijden, enzovoort. Al deze taken worden uitgevoerd in één enkele slag van de pers. Nadat een slag is voltooid, schuift de toevoer de materiaalstrook op met een vaste stap, waardoor meerdere processen kunnen worden voltooid in een enkele ponsbeweging van de pers.

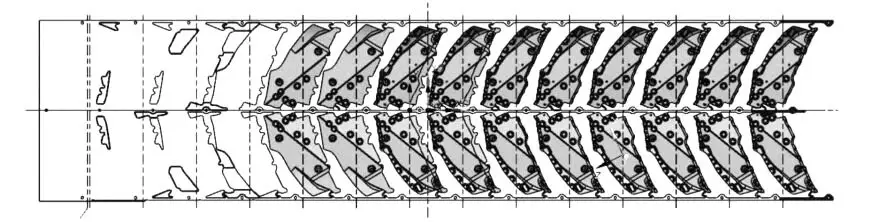

Zoals getoond in Figuur 1.

Figuur 1 Vereenvoudigd schema van een progressieve automatische productielijn

(2) Kenmerken:

De productiecyclus van de progressieve matrijs stempelen automatisering productielijn is relatief hoog, in het algemeen tot 30 keer / min.

Figuur 2 Progressief proces van matrijslay-out

(1)Overzicht:

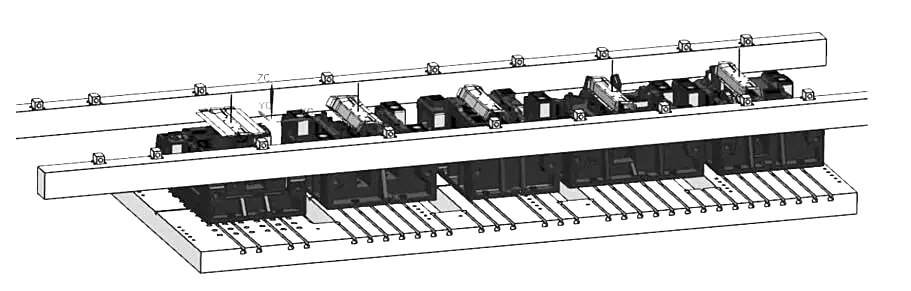

Een productielijn met meerdere onafhankelijke stationaire mallen (meestal 4 tot 5) op een perstafel met groot volume gebruikt een ontstapelaar of afroller voor het laden, een automatische toevoerbalk voor het overbrengen van bewerkte onderdelen en een automatische transportband om afgewerkte producten offline te verzamelen. Zoals getoond in Figuur 3."

Afbeelding 3 Automatische productielijn met meerdere stations voor stempelen

(2)Kenmerken

Het bodemmateriaal kan zowel rolmateriaal als onbewerkt materiaal zijn, wat flexibiliteit biedt en het materiaalgebruik verbetert. De productielijn maakt gebruik van automatische stangtoevoer en heeft een lagere stansfrequentie in vergelijking met de productielijn met progressieve matrijzen, maar een hogere frequentie dan de traditionele tandemproductielijn, wat resulteert in een hogere productie-efficiëntie.

Het kan ook sensoren bevatten zoals sensoren voor laden en ontladen, dubbele materiaaldetectie, grijpsensoren, in-mold sensoren, enz. om de positie en status van het materiaal en het product tijdens de productie te bewaken en zo een hoge veiligheid te garanderen.

Er zijn strenge eisen voor de aanvoerhoogte en de stempelrichting van de matrijzen op elk station en om de stabiliteit in de aanvoer te behouden, moeten de toestanden van elk proces over het algemeen consistent zijn.

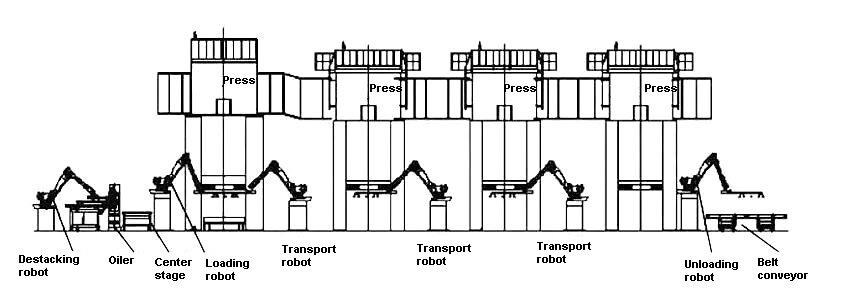

(1)Overzicht:

Een geautomatiseerde productielijn wordt gevormd door meerdere persen in een serie te plaatsen. Elke perstafel bevat een paar mallen, die één fase van het productieproces vertegenwoordigen. Het laden, overbrengen van verwerkte onderdelen en het lossen en verpakken wordt uitgevoerd door een automatische mechanische arm of robot. Zoals getoond in Figuur 4.

Afbeelding 4 Automatische productielijn voor tandemstempelen

(2)Kenmerken

Het heeft een breed toepassingsgebied en kan worden gebruikt voor de productie van verschillende stansonderdelen. Er zijn geen strenge eisen voor de grootte, vorm en dikte van deze onderdelen, waardoor een grote flexibiliteit mogelijk is bij de productie van afdekonderdelen op grote schaal.

De productie-efficiëntie is echter laag door het gebruik van een robotarm voor het voeden, wat de cyclustijd beperkt. Vergeleken met progressieve productielijnen en productielijnen met meerdere stations is deze methode minder efficiënt.

Aan de andere kant is het onderhoud van de matrijs en het opsporen van fouten eenvoudiger. Elke matrijs behoort tot een aparte pers, waardoor onafhankelijk klemming en werkparameters. Dit betekent dat onderhoud en foutopsporing van elke matrijs afzonderlijk kunnen worden uitgevoerd zonder andere processen te beïnvloeden.

Het nadeel is dat deze methode een grote productieruimte vereist. Een traditionele serieproductielijn bestaat meestal uit 4 tot 5 persen, die een aanzienlijke hoeveelheid ruimte in beslag nemen.

Bij het kiezen van het type productielijn voor stempelen moet je rekening houden met de volgende factoren:

(1) Materiaal van het product:

Het type materiaal, de vervormingsprestaties en de hardheid moeten worden geëvalueerd om de keuze van de rol of het materiaal te bepalen. plaatvorming.

(2) Materiaaldikte:

De materiaaldikte moet samen met het type materiaal in aanmerking worden genomen om de tonnage van de ponsmachine en het ondersteuningssysteem van het toevoermechanisme te bepalen.

(3) Maandelijkse vraag en aanbod:

De productiecapaciteit moet worden geëvalueerd om de productiecyclus te bepalen en de keuze voor een automatische lijn af te wegen.

(4) Volume en moeilijkheidsgraad van stempelproducten:

De complexiteit van de modellering en de kwaliteitseisen van het product moeten in overweging worden genomen om de ontwerpmethode voor de matrijs en de bijbehorende productiemethode voor stempelautomatisering uitgebreid te bepalen.

Progressieve matrijs het stempelen automatiseringsproductielijn

Volgens de kenmerken van elk proces verdeeld over een strook en de maximale processtoten die kunnen worden bereikt, kan het worden gebruikt voor het produceren van kleine onderdelen op de carrosserie van een auto en kan het een hoge toelevering leveren.

Automatische productielijn met meerdere stations voor stempelen

Het kan gebruikt worden voor snelle productie van middelgrote onderdelen die bestand zijn tegen vervorming. Symmetrische onderdelen met complexe linker- en rechtervormen en producten die door de automatische hefboom kunnen worden vastgegrepen, kunnen op een automatische lijn worden geproduceerd.

Tandem stempelen automatisering productielijn

Dankzij de onafhankelijke verdeling van elk proces op elke pers biedt deze productielijn de hoogste mate van flexibiliteit. Het is ideaal voor het produceren van grote, complexe onderdelen en vergemakkelijkt het debuggen van afzonderlijke processen en onafhankelijke productie, waardoor het gemakkelijk is om een hoge kwaliteitscontrole over de producten te behouden.

De kenmerken van de drie productielijnen worden weergegeven in Tabel 1

| Voordelen | Nadelen | Toepassingen | |

|---|---|---|---|

| Progressief | ① Hoge impacttijden, hoge efficiëntie en hoge output Kleine voetafdruk | ① Slecht materiaalgebruik ② Alleen geschikt voor kleine onderdelen ③ De mal voor afzonderlijke stukken is groot en moeilijk te debuggen. | Kleine structurele onderdelen met hoge vraag |

| Overdracht | ① Hoog niveau van automatiseringsefficiëntie In staat om een grote verscheidenheid aan producten te produceren Hoog gebruik van materialen ④ Uitgerust met talrijke automatische veiligheidsdetectiesystemen. | ① Het ontwerpproces van het product stelt hogere eisen aan de gezamenlijke installatie van mallen. ② De gecombineerde installatie van mallen leidt tot lastig opsporen en onderhoud. ③ De productielijnen zijn weinig uitwisselbaar en vereisen specifieke mallen voor productie op één lijn. | Balken, verstevigingsdelen, schotdelen enz. hebben een regelmatige vorm en zijn gemakkelijk vast te klemmen, en het hele proces kan over dezelfde werkbank worden verdeeld. ② Onderdelen met grotere vraag |

| Tandem | ① Meest toepasbare producttypes ② Flexibele leveringsmethoden voor laden en lossen en procesonderdelen ③ Hoge uitwisselbaarheid van productielijn ④ Eenvoudig debuggen en onderhoud Hoog materiaalgebruik | Grote voetafdruk Lage productie-efficiëntie | ① Grote onderdelen en afdekkende onderdelen ② Onderdelen met gecompliceerde technologie en hoge kwaliteitseisen |

De keuze tussen productielijnen voor stempelautomatisering kan worden gebaseerd op twee prioriteiten: een hoge output en een hoge flexibiliteit.

Voor een grote hoeveelheid onderdelen moet een geautomatiseerde productielijn met een hoge efficiëntie en een hoge output worden geselecteerd.

Als de onderdelen complex zijn en geavanceerde productietechnologie vereisen, moet een flexibele productielijn worden overwogen.

Een eenvoudige illustratie hiervan is te zien in Figuur 5.

Figuur 5 Speciale bedoeling van 3 productielijnen

Op basis van hun unieke kenmerken worden de productielijnen van stempelautomatisering op grote schaal gebruikt in grote autofabrieken. Ze bieden robuuste ondersteuning voor de groei van de auto-industrie en de snelle toename van de autoproductie.

Inzicht in en analyse van de productielijn voor stansautomatisering helpt bij de selectie van de stansproductiemethode en maakt gebruik van de sterke punten van de respectieve automatische lijnen ten voordele van de automobielsector.

Afgekort in het buitenland::P.R.G /T.R.F/T.D.M

Welke productiemethode voor stempelautomatisering moet worden gekozen, wordt meestal bepaald door de volgende factoren:

Progressief die automatisering methode

Een progressieve matrijs is een type koudstempelmatrijs die een strookvormige grondstof gebruikt en meerdere stempelprocessen tegelijkertijd uitvoert in één stempelcyclus met behulp van meerdere stations.

Bij elke pons beweegt de strook een vaste afstand tot het eindproduct klaar is.

Automatiseringsmethode met meerdere stations (Transfer)

Bij de ponstechniek met meerdere stations worden meerdere procesmatrijzen op een ponsmachine geplaatst en wordt de eenmalige beweging van de ponsschuif gebruikt om verschillende bewerkingen zoals stansen, ponsen, buigen, strekken, bijsnijden enz. tegelijkertijd uit te voeren op de matrijzen die op de bewerkingsmachine geïnstalleerd zijn. De robot verplaatst het werkstuk tijdens elke cyclus van het ene station naar het volgende om een afgewerkt onderdeel te produceren.

Ze kunnen worden ingedeeld in tweedimensionale en driedimensionale manipulatoren.

Driedimensionale hanteringsmethode

Tandem automatiseringsmethode (Tandem)

Meerdere stempels worden in een serie geplaatst om een volledige stempelproductielijn te creëren, waarbij de matrijs van elke stempel overeenkomt met een apart vormproces.

Het overbrengen van het materiaal tussen de ponsmachines gebeurt door middel van robotautomatisering.

Deze methode is vooral geschikt voor productlijnen met lage productie-eisen, beperkte verwerkingsstappen en onafhankelijke productielijnen die zeer flexibel zijn.

-EINDE-

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.