Heb je je ooit afgevraagd hoe de ingewikkelde onderdelen van je auto worden gemaakt? Dit artikel onthult de fascinerende wereld van het autogieten, met details over de geavanceerde technologieën en methoden die de belangrijkste onderdelen vormen. Leer hoe deze innovaties zorgen voor een hoogwaardige, efficiënte productie met een minimale impact op het milieu.

Gieten is de meest flexibele methode om complexe onderdelen te maken.

De toepassing van geavanceerde giettechnologie heeft de productie-industrie nieuwe vitaliteit gebracht.

Met de komst van talloze softwareprogramma's en de snelle ontwikkeling van computertechnologie is het nu mogelijk om nauwkeurige en betrouwbare informatie te leveren voor de productie van gietstukken die voldoen aan de eisen op het gebied van geometrie, afmetingen en serviceprestaties.

Ongeveer 15% tot 20% aan auto-onderdelen wordt geproduceerd met behulp van verschillende gietmethoden, waaronder voornamelijk belangrijke onderdelen van het aandrijfsysteem en belangrijke structurele onderdelen.

Momenteel gebruiken de ontwikkelde landen in de auto-industrie geavanceerde productietechnologie voor gietstukken voor auto's, wat resulteert in een hoge productkwaliteit, productie-efficiëntie en minimale milieuvervuiling.

De grondstoffen en hulpstoffen die bij het gieten worden gebruikt, zijn gestandaardiseerd en in serie gezet en het hele productieproces is gemechaniseerd, geautomatiseerd en intelligent gemaakt.

Naarmate de autotechnologie zich blijft ontwikkelen, worden rapid molding-technologie, CAE-technologie en 3D-modellering steeds geavanceerder, CNC-technologieen andere technologieën worden gebruikt om betrouwbare ondersteuning te bieden voor het verkorten van de voorbereidingsperiode voor de productie van gietstukken en het verminderen van het risico van de ontwikkeling van nieuwe producten.

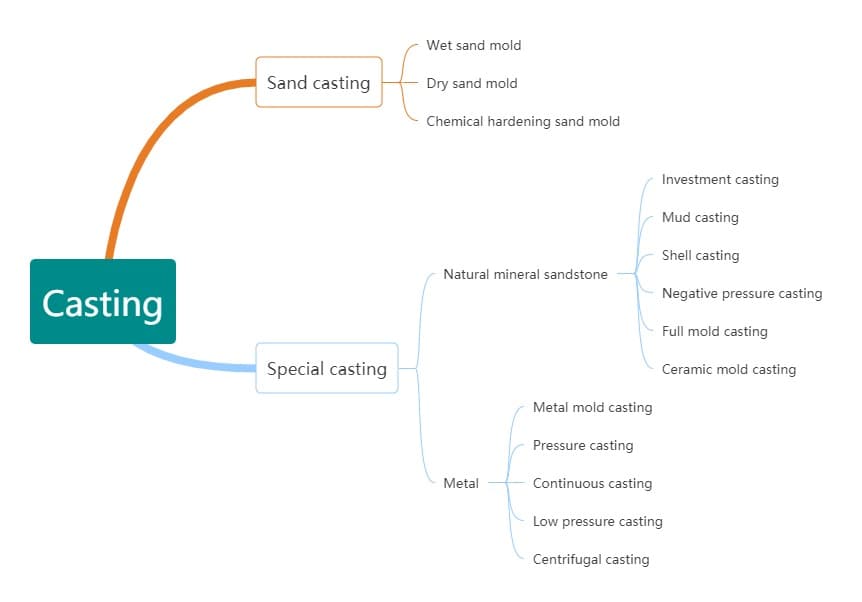

Gieten omvat voornamelijk zandgieten en gespecialiseerd gieten.

Gewoon zandvormgieten

Zandgieten is een veelzijdig en veelgebruikt metaalvormproces waarbij zand wordt gebruikt als het primaire vormmateriaal. Deze methode omvat drie hoofdtypen mallen: natte zandmallen, droge zandmallen en chemisch gebonden zandmallen. Elk type biedt verschillende voordelen voor specifieke giettoepassingen. Het is cruciaal om te benadrukken dat niet alle zand geschikt is voor gieten; gieterijen gebruiken meestal speciaal geprepareerd silicazand of andere vuurvaste materialen met specifieke korrelgrootteverdelingen en thermische eigenschappen.

Het belangrijkste voordeel van zandgieten is de kosteneffectiviteit, omdat het zand dat in de mal wordt gebruikt meerdere keren kan worden teruggewonnen en hergebruikt, waardoor de materiaalkosten dalen. De voorbereiding van de mal kan echter tijdrovend zijn, vooral voor complexe geometrieën of wanneer een hoge maatnauwkeurigheid vereist is. In tegenstelling tot permanente mallen zijn zandmallen voor eenmalig gebruik en moeten ze worden vernietigd om het afgewerkte gietstuk terug te krijgen, een proces dat bekend staat als "shakeout".

Zandgieten maakt de productie mogelijk van een breed scala aan onderdelen, van kleine onderdelen die een paar ons wegen tot massieve gietstukken die enkele tonnen wegen. Het proces is vooral geschikt voor kleine tot middelgrote productievolumes en kan verschillende metalen en legeringen aan, waaronder ijzer, staal, aluminium, koper en messing. Hoewel zandgieten niet de fijne oppervlakteafwerking of strakke toleranties van sommige andere gietmethodes kan bereiken, biedt het ongeëvenaarde flexibiliteit in ontwerp en is het vaak de meest economische keuze voor grote of complexe onderdelen.

Recente ontwikkelingen in zandgiettechnologie, zoals 3D-geprinte zandmallen en computergestuurde vormvulling en stolling, hebben de mogelijkheden en efficiëntie van dit traditionele productieproces verder verbeterd. Deze innovaties zorgen voor snellere prototypes, betere gietkwaliteit en kortere productietijden.

Speciaal gieten

Speciale giettechnieken worden ingedeeld in twee hoofdcategorieën op basis van de gebruikte gietmaterialen. Deze geavanceerde methodes bieden unieke voordelen op het gebied van precisie, oppervlakteafwerking en materiaaleigenschappen en voldoen aan specifieke industriële eisen.

De eerste categorie gebruikt natuurlijke minerale materialen voor de constructie van schimmels:

De tweede categorie gebruikt metalen materialen voor de constructie van matrijzen:

Fig. 1 Classificatie van gietproces

In de auto-industrie vallen de primaire gietprocessen onder de volgende twee categorieën:

1.1 Gzwaartekrachtgieten (GDC)

Gieten op zwaartekrachtOok bekend als zwaartekrachtgieten, verwijst naar het proces waarbij gesmolten metaal in een mal wordt gegoten en de holte vult onder invloed van de zwaartekracht van de aarde.

Als het eindproduct een holle ruimte moet hebben, wordt er een zandkern in de malholte geplaatst.

Voor een goede doorstroming van het gesmolten metaal kan het gietapparaat schuin staan, wat een "hellende GDC" wordt genoemd.

Zwaartekrachtgieten omvat verschillende technieken zoals zandgieten, metaalgieten, verloren-was-gieten en moddergieten.

Van deze technieken wordt zandgieten het meest gebruikt in de auto-industrie.

1.1.1 Sen het gieten

Momenteel worden de meest gebruikte gietijzeren auto-onderdelen geproduceerd met behulp van nat zandgieten, met name door het gebruik van statische druk of luchtimpactgieten met voorverdichte luchtstroom. Deze methode heeft vele voordelen, zoals een laag energieverbruik, weinig geluid, minder vervuiling, hoge efficiëntie en een betrouwbare werking.

Buitenlandse machinefabrikanten hebben hun vormmachines voortdurend verbeterd door verschillende verbetermethoden toe te passen, zoals luchtimpactverdichting, luchtimpact plus verdichting met verhoogde luchtstroom, statische druk met verdichting, actieve multi-contactverdichting en vormextrusieverdichting om een meer uniforme hardheid van de zandvorm te bereiken.

Fig. 2 zandgietproces

Met de vooruitgang in krachtige halfgeleidercomponenten, computers en micro-elektronicatechnologie worden elektrische servosystemen gebruikt ter vervanging van hydraulisch en pneumatisch aandrijvingen in gietlijnen, waardoor de productie sneller verloopt en de bedrijfszekerheid sterk verbetert.

Tegelijkertijd is het hydraulische besturingssysteem aanzienlijk vereenvoudigd, waardoor er minder onderhoud nodig is.

Door een zanddruppelmachine met dubbele loop te gebruiken, kunnen het gietstuk en de poort tegelijkertijd voorgereinigd worden.

Het gietproces in gietlijnen kan vaak de totale productiesnelheid beperken, dus het gebruik van automatische gietapparatuur wordt aanbevolen.

Sommige fabrikanten gebruiken luchtdrukpannen en contactgiettechnieken om te besparen op gesmolten ijzer, de kwaliteit te behouden en de zandbak te beschermen.

In het gietproces wordt meestal flowinoculatie gebruikt en sommige gebruiken een combinatie van in-mold inoculatie en filtratie.

In het gietproces gebruiken verschillende fabrieken verschillende methoden voor de productie van zandkern. De cold core box, hot core box of shell core kunnen worden gebruikt afhankelijk van de omstandigheden.

Zandkernen zoals de carterzandkern, cilindertrommel, bovenste zandkern en voorste zandkern van de voor- en achterkant worden meestal gemaakt met de koude kernkast om de maatnauwkeurigheid te garanderen en energie te besparen.

De cold core box wordt steeds populairder.

De koude kern wordt voornamelijk geproduceerd met behulp van de ISO-cure triethylamine hardingsmethode, en in de Verenigde Staten is een geavanceerde methode ontwikkeld die bekend staat als ISO Max.

Om de kwaliteit van het binnenoppervlak en de reinheid van de binnenholte van het gietstuk te verbeteren, worden coatings op waterbasis gebruikt in plaats van coatings op alcoholbasis om vervuiling te voorkomen.

Drogen met microgolven na het coaten is een zeer efficiënte en energiebesparende methode, en de kwaliteit van de geproduceerde zandkern is beter dan die van traditioneel drogen met gas of aardgas.

Het KCY-CORE proces wordt toegepast, waarbij procesgaten worden geopend op de zandkern voor secundair zand vullen en stollen, wat resulteert in meerdere zandkernen die worden geïntegreerd in een gecombineerde zandkern. De gecombineerde zandkern wordt vervolgens gecoat en gedroogd, waardoor de maatnauwkeurigheid van het gietstuk aanzienlijk wordt verbeterd met een totale maatfout van minder dan 0,3 mm.

Het vormzandsysteem omvat apparatuur voor magnetische scheiding van oud zand, apparatuur voor het breken van zandblokken, zeefapparatuur en apparatuur voor het koelen van oud zand om de kwaliteit van gerecycled oud zand te garanderen.

Nieuw zand, steenkoolpoeder, bentoniet en andere toegevoegde materialen worden nauwkeurig en kwantitatief in het systeem ingevoerd volgens een vooraf bepaalde verhouding en de watertoevoeging wordt in real-time aangepast op basis van controlegegevens om de prestaties van het vormzand op peil te houden.

Er is ook een gesloten-lus real-time regeling van de prestaties van het hele systeem of een online expertsysteem voor het regelen van de kwaliteit van het gietzand.

Opgemerkt moet worden dat het molding sand systeem een grote omzet en sterke inertie heeft, dus de aanpassing van molding sand prestaties moeten worden gebaseerd op de trend, met voorspelbare maatregelen genomen om de stabiliteit van molding sand kwaliteit te waarborgen.

Veel voorkomende gietstukken zijn: Motorblok, cilinderkop, versnellingsbakbehuizing, inlaatspruitstuk, enz.

1.2 Ddwz gieten

Als het vereiste gietstuk een complexe dwarsdoorsnede heeft of dunne wanden op bepaalde plekken (zoals in afbeelding 3), is zwaartekracht alleen misschien niet voldoende om ervoor te zorgen dat het gesmolten metaal de vormholte volledig vult.

In deze gevallen kan druk worden uitgeoefend op de metaalvloeistof om ervoor te zorgen dat de matrijsholte volledig wordt gevuld.

Dit kan worden bereikt door hoge druk spuitgieten (HPDC) of lagedruk spuitgieten (LPDC).

Gietstukken die geproduceerd zijn via het HPDC proces hebben een goede maatvastheid en vergelijkbare toleranties, rond +/- 0,2 mm, die niet bereikt kunnen worden door middel van zwaartekrachtgieten (GDC) of zelfs lagedrukgieten (LPDC).

Met de snelle vooruitgang van de autotechnologie is de hogedrukgiettechnologie een speerpunt geworden in het autogieten.

Fig. 3 complexe dunwandige onderdelen

1.2.1 Gieten onder hoge druk

Hogedrukgieten is een proces waarbij vloeibaar of halfvloeibaar metaal onder hoge druk snel in een mal wordt gespoten, stolt en kristalliseert onder druk om het gietstuk te vormen.

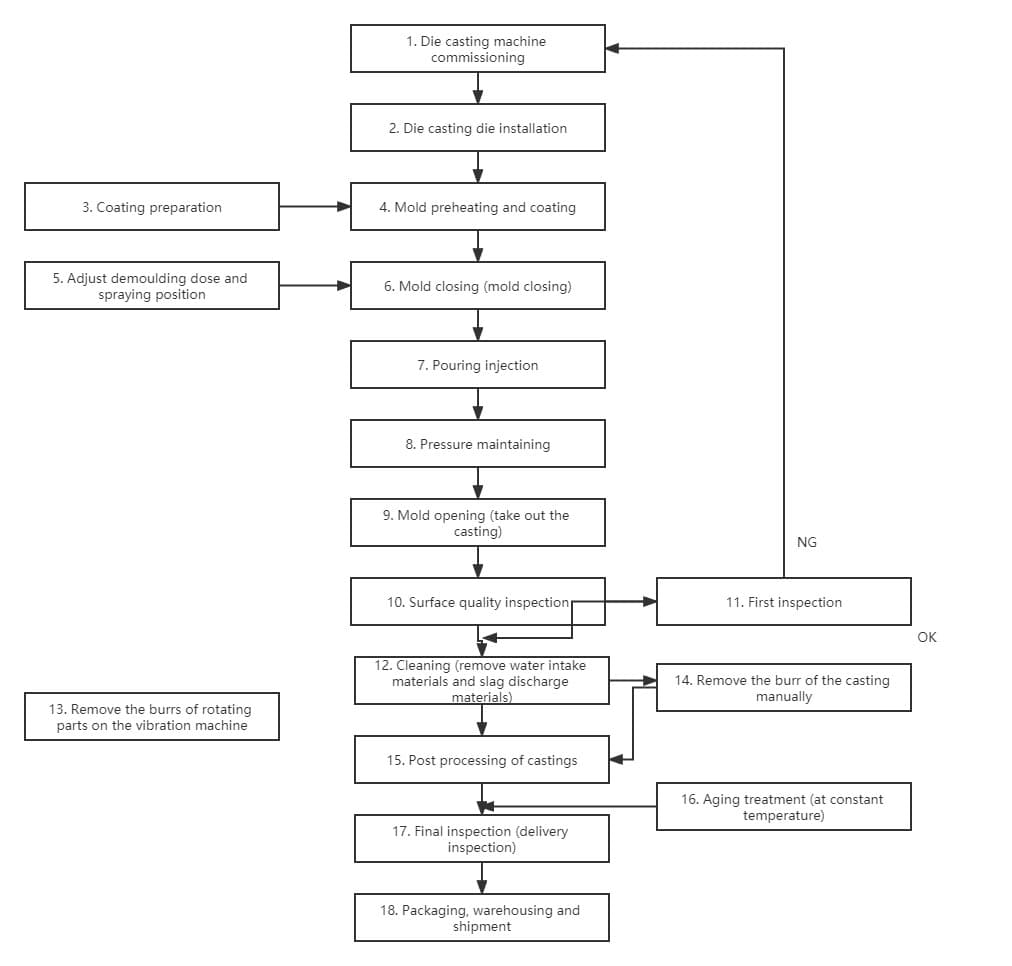

Het hogedrukgietproces kan worden opgesplitst in drie fasen: sluiten van de mal, inspuiten en uitwerpen.

Fig. 4 Hogedrukgietproces

In het spuitgietproces hebben de injectieparameters een grote invloed op de porositeit van de spuitgegoten onderdelen en moeten ze op de juiste manier worden aangepast.

Door gebruik te maken van een gesloten regelsysteem voor de eindtijd van de injectie, kan vlamvrij spuitgieten worden bereikt.

De kwaliteit van gietstukken kan worden gecontroleerd met röntgenfoutdetectie en ultrasone testen.

Vacuümgieten en zuurstofgevuld spuitgieten, die gebaseerd zijn op hogedrukgiettechnologie, hebben als doel het elimineren van gietfoutenDe interne kwaliteit verbeteren en de toepassing van spuitgieten uitbreiden.

Bij spuitgieten wordt de smelt onder druk gevuld en gestold, wat zorgt voor stabiliteit, minder metaalspatten, minimaal oxidatieverlies van het gesmolten metaal, energiebesparing, veilige werking en minder defecten in gietgaten.

Dit proces is op grote schaal gebruikt in de ontwikkeling en toepassing van hoogwaardig aluminium gietstukken van legeringenzoals aluminiumlegering subframes.

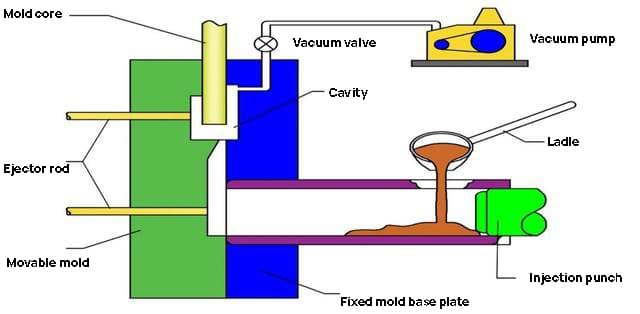

Vacuüm spuitgieten

Om poreusheid in gietstukken, veroorzaakt door de snelle menging van gas met gesmolten metaal tijdens het spuitgietproces, te minimaliseren of te elimineren, is het gebruikelijk om de mal te vacuümgieten voorafgaand aan het spuitgieten.

Op basis van de mate van vacuüm in de drukkamer en de holte, kan vacuüm spuitgieten worden onderverdeeld in normaal vacuüm spuitgieten en hoog vacuüm spuitgieten.

Fig. 5 stroomdiagram van vacuüm spuitgieten

De sleutel tot hoogvacuüm spuitgieten is het bereiken van een hoog vacuümniveau in een korte tijd.

Afbeelding 6 toont het werkingsprincipe diagram van de vacuüm spuitgietmachine met hoog vacuüm.

Het maakt gebruik van vacuüm om de metaalvloeistof in de drukkamer te trekken en vervolgens snel te injecteren om een hoge mate van vacuüm in het spuitgietproces te bereiken.

Het principe van hoogvacuüm spuitgieten houdt in dat de lucht uit de hele drukkamer en holte door een vacuümbuis wordt gepompt voordat het spuitgieten begint.

Het vacuümpompen moet zo snel mogelijk worden voltooid, zodat er een groot drukverschil ontstaat tussen de metaalvloeistof in de kroes en de drukkamer, waardoor de metaalvloeistof via de vloeistofstijger in de drukkamer stroomt, waarna de drukinjectiepunch begint met het uitoefenen van druk voor injectie.

Fig. 6 afzuiging hoogvacuüm spuitgietmachine

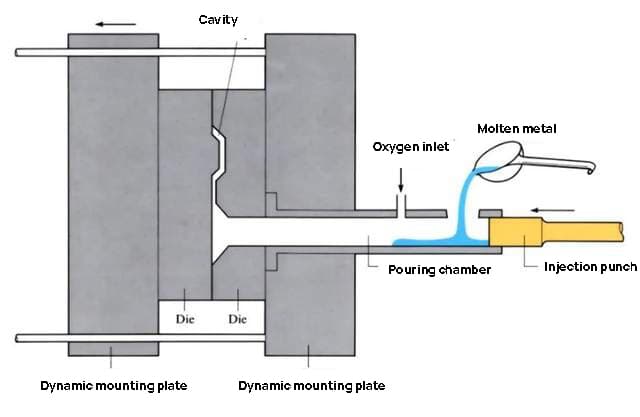

Zuurstofgevuld spuitgietwerk

Bij zuurstofgevuld spuitgieten wordt droge zuurstof in de drukkamer en spuitgietvormholte gebracht ter vervanging van de aanwezige lucht en andere gassen.

Het proces van zuurstofgevuld spuitgieten wordt getoond in Figuur 7.

Deze gietmethode is alleen van toepassing op aluminiumlegeringen.

Wanneer de vloeistof van de aluminiumlegering in de drukkamer en de matrijsholte van het spuitgietproces wordt geïnjecteerd, reageert het met zuurstof om Al2O3wat resulteert in kleine, gelijkmatig verdeelde Al2O3 deeltjes (met een diameter van minder dan 1um), waardoor porositeit wordt verminderd of geëlimineerd en de compactheid van het gietstuk wordt verbeterd.

Deze kleine deeltjes zijn verspreid over het gietstuk, maken ongeveer 0,1% tot 0,2% van de totale massa uit en hebben geen invloed op de bewerking.

Fig. 7 Schematisch diagram van zuurstofgevuld spuitgieten

De apparatuur die gebruikt wordt in de autogietindustrie moet snel, efficiënt en betrouwbaar zijn en continu in bedrijf zijn.

Gezien de strenge kwaliteitsnormen voor autogietwerk moeten deze gietmachines ook een hoge precisie bezitten.

Enkele van de belangrijkste gietapparatuur zijn: gietmachines, zandmengers, kernvormmachines, gietapparatuur, stofafzuigapparatuur, smeltovens, spuitgietmachines, bewerkingsgereedschappen, straalmachines, reinigingsmachines en testapparatuur.

Met name de spuitgietmachine en de smeltoven worden uitgelicht.

2.1 Ssmeltoven

De smeltoven maakt gebruik van middenfrequente stroomvoorziening om een middenfrequent magnetisch veld op te wekken, waardoor een wervelstroom in het ferromagnetische materiaal wordt opgewekt en warmte wordt opgewekt, waardoor het doel van het verhitten van het materiaal wordt bereikt.

De middenfrequente elektrische oven maakt gebruik van een 200-2500Hz middenfrequente voeding voor inductieverwarming, smelten en temperatuurbehoud.

Deze smeltoven wordt voornamelijk gebruikt voor het smelten van koolstofstaal, gelegeerd staal en speciaal staal, maar ook voor het smelten en op temperatuur brengen van non-ferrometalen zoals koper en aluminium.

Gerelateerde lectuur: Ferro- vs Non-ferrometalen

De apparatuur is compact, licht en zeer efficiënt, met een laag energieverbruik, snelle smelt- en verwarmingssnelheden, eenvoudige temperatuurregeling en een hoge productie-efficiëntie.

De volledige smeltovenuitrusting bestaat uit een intermediaire stroomkast, een compensatiecondensator, twee ovenlichamen, watergekoelde kabels en een verloopstuk.

Het ovenlichaam bestaat uit vier delen: de ovenbehuizing, inductiespoel, ovenbekleding en kantelend reductietandwiel.

De ovenbehuizing is gemaakt van niet-magnetische materialen.

De inductiespoel is een spiraalvormige cilinder die is opgebouwd uit rechthoekige holle buizen, waardoor koelwater wordt gecirculeerd tijdens het smeltproces. De koperen staaf die uit de spoel steekt, is verbonden met de watergekoelde kabel.

De bekleding van de oven, vlakbij de inductiespoel, is gemaakt van kwartszand.

Het kantelen van het ovenlichaam gebeurt door directe rotatie van het kantelreductietandwiel.

Dit tandwiel heeft een tweetraps turbinesnelheidsverandering en biedt een betrouwbare, stabiele rotatie met uitstekende zelfvergrendelende prestaties. Bij een stroomstoring stopt het kantelmechanisme automatisch om potentieel gevaar te voorkomen.

De motoren van de kantelreductietandwielen voor beide ovens kunnen worden bediend via de keuzeschakelaar van de oven, met een schakelkast en een rubberen draad met vier kernen zodat de operator op een handige plaats kan staan terwijl hij het kantelen en resetten van het ovenlichaam bedient.

Op dit moment verkeren veel gieterijfabrieken nog in een industriële 2.0-toestand en hebben ze dringend upgrades nodig op het gebied van milieubescherming, automatisering, intelligentie en veiligheid.

Met de komst van Industrie 4.0 zullen alle smeltparameters worden geregistreerd door sensoren die kunnen functioneren in omgevingen met extreem hoge temperaturen.

Gegevens zoals het vulniveau van de verwarmingsoven en de mate van vervuiling in het smeltbad worden cruciale informatie voor het realiseren van een intelligente smeltoven in een netwerk.

In de toekomst zal een smeltovenfabriek een robot kunnen gebruiken voor schoonmaakwerkzaamheden.

De robot heeft toegang tot alle ovenparameters en kan onmiddellijk actie ondernemen voordat de vervuiling een kritiek niveau bereikt.

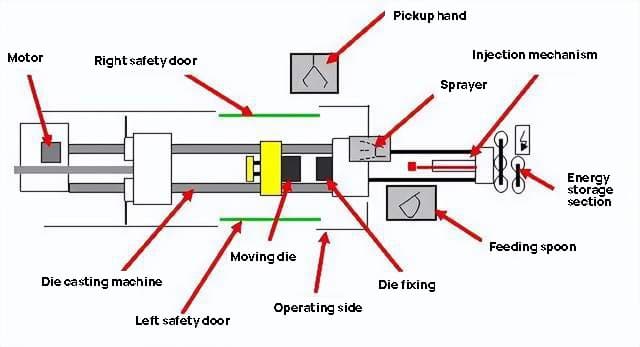

2.2 Dd.w.z. gietmachine

De spuitgietmachine is een machine die gebruik maakt van drukgieten. Hij bestaat uit een warme compressiekamer en een koude compressiekamer en is verder onderverdeeld in twee types: recht en horizontaal.

Onder de druk van de spuitgietmachine wordt gesmolten metaal hydraulisch in de mal gespoten, waar het afkoelt en stolt.

Nadat de mal is geopend, kan een massief metalen gietstuk worden opgehaald.

De spuitgietmachine bestaat uit een klemming mechanisme, injectiemechanisme, hydraulisch systeem en elektrisch regelsysteem.

Daarnaast bevat de machine ook verschillende onderdelen en onderstellen, hulpapparaten en andere onderdelen.

Fig. 8 basisstructuur van de spuitgietmachine

In de afgelopen 30 jaar heeft de spuitgietmachine aanzienlijke vooruitgang geboekt op het gebied van grootte, automatisering, modulariteit en flexibiliteit.

De integratie en het lichter maken van spuitgietwerk voor auto's heeft de laatste tijd geleid tot nieuwe en hogere eisen voor spuitgietmachines. vormingstechnologie een bijzonder actueel onderwerp.

Dit heeft zware spuitgietmachines in de voorhoede van de innovatie geplaatst. Tesla kocht bijvoorbeeld onlangs een 8000-tons spuitgietmachine van het Italiaanse bedrijf DRA, die 30% groter is dan de 6000-tons spuitgietmachine die voor de Model Y werd gebruikt.

Ik verwacht dat dit record voortdurend zal worden gebroken naarmate de sector zich ontwikkelt.

Laten we eens kijken waarom zware spuitgietmachines de toekomst van de industrie zijn en welke voordelen ze bieden.

Voordeel 1: Eén-station materiaal vormen Kostenvoordeel

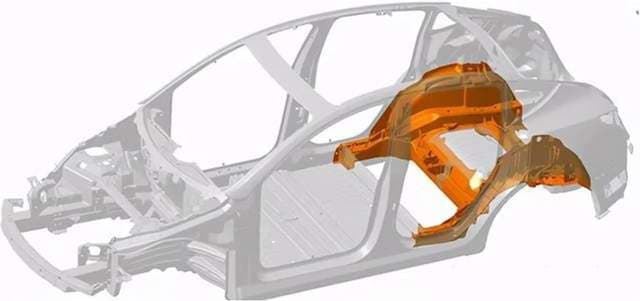

Figuur 9 toont de structuur van het frame van de Tesla Model Y. De gele component vertegenwoordigt een geïntegreerd groot deel van de achterste carrosserie en wielkast bovenop de achteras-toren.

Met behulp van een grootschalige spuitgietmachine kan dit complexe onderdeel, waarvoor normaal gesproken meerdere stations en processen nodig zijn, in één enkele bewerking worden voltooid.

Daardoor biedt het een aanzienlijk kostenvoordeel.

Fig. 9 constructiediagram van model Y-frame

Voordeel 2: integratie van stempelen en lassen en optimalisatie van het totale productieritme

Tesla wil de Toyota of Volkswagen van de nieuwe energie-industrie worden, waardoor het productieritme een kritieke factor wordt.

Om het tempo van de 8000-tons spuitgietmachine te verhogen, kan technologie worden gebruikt om een holte te creëren tussen de giethelften aan beide zijden tijdens het drukafdichtingsproces van gietdelen en om gesmolten metaal met temperatuurbescherming in de holte te injecteren.

Aangezien de holte zich in een toestand van negatieve druk bevindt, worden luchtbellen die ontstaan door gietturbulentie effectief geëlimineerd, wat bijdraagt aan de materiaalconsistentie en de gietsnelheid tijdens het spuitgieten.

Volgens de gegevens van Tesla wordt bij elk gietproces ongeveer 80 kg vloeistof van een aluminiumlegering met een snelheid van 10 meter per seconde in de mal van de koude kamer gespoten.

De productiecyclustijd is ongeveer 85 seconden, met een productiesnelheid van 42 stuks per uur, wat een optimalisatie is ten opzichte van de huidige cyclustijd.

Deze voordelen gaan echter gepaard met een aantal uitdagingen, zoals de bewegingsmechanica en het matrijsontwerp, die moeten worden aangepakt wanneer de industrie doorgaat met het ontwikkelen van grootschalige spuitgietmachines.

3.1 Cylinderblok

Van oudsher werd gietijzer gebruikt voor motorblokken voor auto's, een materiaal dat vandaag de dag nog steeds een dominante positie inneemt in de industrie.

Met de voortdurende verbetering van de motorprestaties en de vraag naar lichtgewicht, ondergaat het materiaal van motorblokken echter een snelle innovatie.

Er zijn drie belangrijke ontwikkelingsgebieden:

Over het algemeen wordt het gebruik van aluminiumlegeringen geprefereerd om het gewicht en energieverbruik van voertuigen te verminderen.

De beperkingen van aluminiumlegering op het gebied van sterkte en thermische vermoeidheid belemmeren echter de toepassing voor motorblokken met een hoog vermogen en de kosten zijn relatief hoog.

3.2 Ccilinderkop

De cilinderkop van motoren is een belangrijk toepassingsgebied voor aluminiumlegeringen, met name in de markt voor cilinderkoppen van personenauto's, die grotendeels wordt gedomineerd door aluminiumlegeringen.

In de vrachtwagenmarkt is het gebruik van gietijzer voor cilinderkoppen voor motoren met een hoog vermogen zeldzaam. grijs gietijzer cilinderkoppen.

3.3 Crangschacht

De toepassing van drukvullingstechnologie voor motoren is een cruciaal proces in de prestatieverbetering van auto's met het oog op energie-efficiëntie en emissiereductie.

Of het nu gaat om benzinemotoren of dieselmotoren, met name in de vrachtwagenmarkt, het gebruik van Pearlite Nodular Iron krukassen, die in het verleden op grote schaal werden gebruikt, kan niet voldoen aan de eisen als gevolg van de verhoogde explosiedruk van de motor, en zijn vervangen door gesmeed stalen materialen zoals 40Cr.

Echter, met de vooruitgang in technologieën zoals het walsen en inductieharden van Pearlite Nodular Iron krukassen, blijven nodulaire ijzeren krukassen een aanzienlijk marktaandeel houden in de personenauto en medium-low-pk vrachtwagenmarkten.

Daarnaast zijn krukassen van isothermisch gedoofd nodulair gietijzer in binnen- en buitenland bestudeerd.

3.4 Others

Andere gietstukken voor auto's, zoals ondersteunende onderdelen en structurele componenten van motoren en chassis, waaronder diverse beugels, schijven, schelpen en stuurdelen, worden gemaakt van gietijzeren materialen om aan de prestatievereisten te voldoen.

Omdat de milieueisen voor auto's zich blijven ontwikkelen, neemt het gebruik van grijs gietijzer en gietstaal geleidelijk af, terwijl hoogwaardige nodulair gietijzeren, magnesiumlegeringen, aluminiumlegeringen en speciale gietijzeren materialen steeds vaker voorkomen.

3.5 Deontwikkelingstrend

Momenteel is gietijzer het belangrijkste materiaal dat wordt gebruikt in gietstukken voor de auto-industrie. Met name het gebruik van nodulair gietijzer heeft veel staal en grijs gietijzer vervangen. ijzeren gietstukkenen het gebruik van smeedbaar gietijzer in auto-onderdelen is afgenomen. De superieure sterkte en taaiheid en het productiegemak hebben de toepassing ervan doen toenemen.

Het onderzoek naar en de ontwikkeling van nodulair gietijzer met een hoge sterkte en hoge taaiheid is van cruciaal belang voor het verdere gebruik ervan in de industrie. Een ander veelbelovend materiaal, isothermisch gedoofd nodulair gietijzer, heeft uitstekende mechanische eigenschappen en heeft een snelle ontwikkeling en succesvolle toepassing in het buitenland gekend, vooral in de productie van krukassen, tandwielen, beugels en structurele onderdelen.

Vermiculair grafietgietijzer, uitgevonden in 1948, heeft een smal productiebereik en beperkte prestaties, dus het gebruik ervan is beperkt. Met de vooruitgang in de productiecontroletechnologie kan vermiculair grafietgietijzer echter een toekomst hebben in de productie van complexe gietstukken. Het heeft een hogere treksterkte, elasticiteitsmodulus en vermoeiingssterkte dan gietijzer en aluminium, waardoor het een ideaal materiaal is voor motorcilinderblokken en -koppen.

De trend om voertuigen lichter te maken, heeft geleid tot het gebruik van magnesium- en aluminiumlegeringen in gietstukken voor de auto-industrie. Voor elke 10% vermindering in voertuiggewicht, wordt het brandstofverbruik verminderd met 5,5% en de uitstoot met ongeveer 10%. Aluminiumlegeringen zijn lichter in dichtheid (1/3 van ijzer) en hebben een sterkte die gelijk is aan die van grijs gietijzer, waardoor ze ideaal zijn voor de productie van cilinderblokken en koppen van motoren.

Aluminiumlegeringen hebben de afgelopen jaren een snelle groei doorgemaakt en magnesiumlegeringenmet hun lichtere dichtheid worden toegepast in stuurwielen, stoelkaders, instrumentenpanelen, afdekkingen en andere onderdelen van auto's naarmate het onderzoek en de toepassing vorderen.

Geïntegreerd ontwerp van gietstukken voor de auto-industrie

Met de groeiende vraag naar energie-efficiëntie en milieubescherming in de auto-industrie, evenals de noodzaak om de productiekosten te verlagen, worden de voordelen van gietvormen gebruikt om de integratie van onderdelen te bereiken door middel van een geoptimaliseerd ontwerp en structuur. Dit omvat het combineren van verschillende onderdelen die gevormd zijn door stansen, lassen, smeden en gieten, wat resulteert in een gewichtsvermindering van onderdelen en minder bewerkingsstappen, wat uiteindelijk leidt tot lichtere en beter presterende onderdelen.

De trend naar geïntegreerd gieten in de auto-industrie is vooral uitgesproken bij het gieten van non-ferro legeringen.

Om het gietproces volledig te benutten voor de productie van complexe structurele gietstukken, is er een toename in het gebruik van geïntegreerd ontwerp hogedrukgietstukken, zoals binnenpanelen van portieren, frames van stoelen, frames van instrumentenpanelen, frames van voorpanelen en brandschotten.

Deze gietstukken zijn aanzienlijk groter dan de gietstukken die momenteel worden geproduceerd en vereisen een 4000-5000 ton of zelfs grotere spuitgietmachine voor de productie.

Fig. 10 Tesla Model Y geïntegreerde gietbehuizing

Lichtgewicht van gietstukken voor auto's

Om de vermogensprestaties te verbeteren, het brandstofverbruik te verlagen en de uitlaatvervuiling te verminderen met behoud van de sterkte en veiligheid van het voertuig, is het belangrijk om het eigengewicht van het voertuig zo laag mogelijk te houden.

Voor elke 100 kg vermindering in het gewicht van het voertuig kan het brandstofverbruik per 100 km met 0,3 tot 0,6 liter worden verminderd.

Een gewichtsvermindering van het voertuig van 10% kan resulteren in een verbetering van de brandstofefficiëntie van 6% tot 8%.

Door de groeiende bezorgdheid over milieubescherming en energiebesparing is lichtgewicht een trend geworden in de wereldwijde auto-industrie, waarbij lichtgewicht autogietstukken een cruciale ontwikkelingsrichting worden.

De realisatie van lichtgewicht zal voornamelijk worden bereikt door de volgende drie punten:

1) Lichtgewicht ontwerp

Een van de grootste nadelen van ontwerpen met gelijke dikte is dat de structurele prestaties niet volledig worden benut en dat het gewicht van het gietstuk toeneemt.

Om het ontwerp van onderdelen en componenten te optimaliseren, worden CAE-analyse, topologieoptimalisatie en andere methoden gebruikt zodat de spanningswaarden van elk onderdeel gelijk worden gemaakt, wat resulteert in een inconsistente wanddikte. De materiaaldikte van onderdelen met lage spanning wordt verminderd om het gewicht van het onderdeel te verlagen.

Gietvormen heeft het voordeel dat het complexe structurele gietstukken en verschillende onregelmatige doorsneden kan produceren. Tijdens het ontwerpproces wordt CAE of topologie optimalisatie gebruikt om de spanning van de componenten te analyseren.

Op basis van de krachtverdeling worden de vorm van de onderdelen en de specifieke lokale materiaaldikte bepaald. Het gewicht van de onderdelen kan aanzienlijk worden verminderd door versteviging, het graven van gaten en het veranderen van de doorsnede.

2) Toepassing van lichtmetalen materialen

Het gebruik van lichte legeringsmaterialen, zoals aluminium en magnesium, is de belangrijkste maatregel die autofabrikanten wereldwijd nemen om het gewicht te verminderen.

Aluminium heeft een dichtheid van slechts een derde van die van staal en heeft een uitstekende corrosiebestendigheid en vervormbaarheid. Magnesium heeft een nog lagere dichtheid, slechts twee derde van die van aluminium, en heeft een uitstekende vloeibaarheid onder hogedrukgietomstandigheden.

Zowel aluminium als magnesium hebben een hoge specifieke sterkte (de verhouding tussen sterkte en massa), waardoor ze cruciaal zijn voor het verminderen van het gewicht van het voertuig en het verbeteren van de brandstofefficiëntie.

Het is echter vermeldenswaard dat de kosten van grondstoffen voor lichte legeringen, zoals aluminium en magnesium, aanzienlijk hoger zijn dan die van stalen materialen, wat hun bredere toepassing in de auto-industrie beperkt.

Ondanks de hoge grondstofkosten blijft het gebruik van magnesium- en aluminiumgietstukken in elk voertuig jaar na jaar stijgen. Aan de ene kant wordt deze kostenstijging gecompenseerd door technologische vooruitgang en aan de andere kant dwingt de concurrentie op de markt autofabrikanten om hun marges te verkleinen en lichtere legeringen te gebruiken.

De ontwikkeling van geavanceerde vervormingstechnologie is echter essentieel om het gebruik van lichte legeringen aanzienlijk te verhogen en de kosten van magnesium-aluminiumblokken te verlagen.

3) Hoge prestaties van gietmaterialen

Het verbeteren van de prestaties van materialen en ervoor zorgen dat onderdelen een hogere belasting per gewichtseenheid kunnen dragen, is een van de effectieve methoden om het gewicht van gietstukken te verminderen.

Constructiegietwerk met beugels vormt een aanzienlijk deel van het gietwerk voor auto's, waardoor de ontwikkeling van hun gietwerk een belangrijk aandachtspunt is.

Door warmtebehandeling en andere technieken kan de microstructuur van het materiaal worden veranderd om de sterkte, stijfheid of taaiheid van de onderdelen te verbeteren en hun gewicht effectief te verlagen.

Isothermisch gedoofd nodulair gietijzer heeft een hogere sterkte dan gewoon gietstaal en een lagere dichtheid. De dichtheid is 7,1 g/cm3terwijl dat van gietstaal 7,8 g/cm3. Dit materiaal is de afgelopen jaren veelvuldig aanbevolen.

Door gebruik te maken van isothermisch gedoofd nodulair gietijzer kunnen gietstukken 10% lichter zijn dan stalen gietstukken van dezelfde grootte.

Tabel 1 lichtgewicht effect van isothermisch gedoofd nodulair gietijzer materiaalvervanging

| Onderdelen | Isothermisch gedoofd nodulair gietijzer gewicht (kg) | Giet staalgewicht / kg | Gewichtsbesparing /% |

| Bovenste kruis van de voorwielophanging | 10.25 | 25 | 59.00 |

| Onderste dwarsarm van de voorwielophanging | 32.46 | 64 | 49.28 |

| Bovenste veersteun voorwielophanging | 21.28 | 34.6 | 38.50 |

| Onderste veersteun voor achterwielophanging | 20.74 | 33.16 | 37.45 |

| Onderste dwarsbalk van de achterwielophanging | 9.32 | 50.16 | 84.58 |

Voor gietstukken van aluminium- en magnesiumlegeringen worden ook materialen met hoge sterkte en hoge taaiheid gebruikt als vervanging.

Voortbouwend op de gewichtsvermindering die werd bereikt met de oorspronkelijke lichte legeringen, leidt het gebruik van hoogwaardige materialen tot een verdere gewichtsvermindering.

General Motors in de Verenigde Staten gebruikt bijvoorbeeld de hoogwaardige AE44-legering ter vervanging van de oorspronkelijke aluminiumlegering en maakt gebruik van hogedrukgieten om het frame te produceren. Dit resulteert in een extra gewichtsreductie van 6 kg bovenop de gewichtsreductie die werd bereikt met de aluminiumlegering.

Digitale ontwikkeling van gietstukken voor de auto-industrie

De integratie van Automobile Casting Development en digitale technologie verhoogt het niveau van de giettechnologie aanzienlijk en verkort de productontwerp- en prototypeproductiecyclus.

Momenteel wordt digitale productietechnologie veel gebruikt bij de ontwikkeling van gietstukken voor de auto-industrie.

Tijdens de ontwerpfase van gietstructuren en gietprocessen wordt vaak 3D-ontwerpsoftware zoals Pro/E, CATIA en UG gebruikt en sommige geavanceerde gietbedrijven hebben papierloos ontwerpen geïmplementeerd.

Software zoals Magma, ProCAST en Huazhu CAE wordt gebruikt om het stolproces, de microstructuur, de segregatie van de onderdelen en materiaaleigenschappen van gietstukken voor auto's. Deze simulaties omvatten ook het snelheidsveld, concentratieveld, temperatuurveld, faseveld en spanningsveld in het gietproces, waardoor een geoptimaliseerd processchema kan worden opgesteld voor massaproductie.

Om het hoge tempo van de ontwikkeling van autogietwerk bij te houden, wordt Rapid Prototyping Technology (RP) veel gebruikt voor het snel maken van prototypes van autogietwerk op basis van CAD/CAE-ontwerp en -ontwikkeling.

De originele CAD/CAE-gegevens worden gebruikt om een gietprototype of matrijsprototype te maken door laag voor laag te stapelen door middel van lijmen, versmelten of sinteren. De eerste kan gebruikt worden voor prototype gietmonsters door middel van verlorenwasgieten of gipsgieten, terwijl de laatste gebruikt kan worden als mal voor zandkernfabricage en gietgieten door middel van kernassemblagegieten.

Daarnaast kan de poederlasersintermethode (SLS) worden gebruikt om direct zandkernen en mallen te maken voor de proefproductie van gietstukken.

Voor buitenvormen met een relatief eenvoudige structuur is een CNC-machine Het gereedschap kan ook worden gebruikt voor nokverwerking met bewerkbaar plastic om de kerndoos en het patroon te verkrijgen die nodig zijn voor het gieten van proefproductie, of het zandblok kan direct worden verwerkt om de zandvorm voor de buitenvorm te produceren.

In het algemeen dringt de digitale technologie door tot het ontwerp, de ontwikkeling en de proefproductie van gietstukken, wat resulteert in een aanzienlijke verbetering van de snelheid en efficiëntie van de ontwikkeling van gietstukken.

Op dit moment is de grootste uitdaging dat de digitale technologieën voor ontwerp, analyse en snelle productie los van elkaar staan. De omzetting van gegevens van de ene fase naar de andere vereist nog steeds veel vervelend werk.

In de toekomst wordt gehoopt dat er een uniform gegevensinterfaceplatform kan worden ontwikkeld voor de digitale technologieën die in elk stadium van de gietontwikkeling worden toegepast, dat er een gestandaardiseerde standaard voor gegevensconversie kan worden vastgesteld en dat er een naadloze gegevensconversie tussen verschillende software kan worden gerealiseerd, waardoor de snelheid van de gietontwikkeling verder wordt verbeterd.

Productietechnologie van gieten van dunne wand complexe structuur

Naarmate de auto-industrie zich verder ontwikkelt en de behoefte aan energie-efficiëntie en emissiereductie toeneemt, worden de onderdelen van auto's steeds lichter.

Het bereiken van lichtgewicht door een dunwandig ontwerp is een cruciale ontwikkelingsrichting voor motorblokken.

Het 3 mm dunne wandontwerp van het cilinderblok stelt strenge eisen aan de kernfabricage en kernassemblage in het kernassemblage- en verticale gietproces.

Het kernproductiecentrum kan een hoge mate van intelligentie en automatisering bereiken in de kernproductie.

Het hele proces, van het toevoegen van ruw zand en hars, tot het mengen van zand, het maken van kernen, kernreparatie, assemblage, coaten, drogen, gieten, kernassemblage en neerlaten, kan in hoge mate worden geautomatiseerd, waardoor een stabiele kwaliteit van het maken van kernen, assemblagekwaliteit, maatnauwkeurigheid en droogkwaliteit van coatings wordt gegarandeerd, waardoor kwaliteits- en maatrisico's veroorzaakt door menselijke factoren worden vermeden en aan de behoeften van grootschalige cilinderkernproductie wordt voldaan.

Dit lost het probleem van onstabiele en hoge afvalcijfers tijdens massaproductie effectief op.

Bovendien vermindert de verbeterde maatnauwkeurigheid van de zandkern de reinigingswerkzaamheden en -kosten aanzienlijk, waardoor de vereiste wanddikte van 3 mm effectief wordt gehaald.

Productietechnologie van grote aluminium magnesiumlegering structurele onderdelen

Het op grote schaal structureel gieten van aluminium magnesiumlegering is een cruciale trend geworden als antwoord op de groeiende vraag naar energie-efficiëntie, milieubescherming en kostenreductie van componenten. De productietechnologie is ook een speerpunt van de huidige ontwikkeling geworden.

Op dit moment zijn de belangrijkste productiemethoden voor structurele onderdelen van aluminium-magnesiumlegering op grote schaal hogedrukgieten, persgieten en lagedrukgieten.

Hogedrukgieten is het dominante productieproces vanwege de hoge efficiëntie en uitstekende productkwaliteit.

Inspanningen om de fabricagetechnologie van grootschalige structurele onderdelen van aluminium-magnesiumlegeringen te verbeteren richten zich voornamelijk op het verminderen van luchtinsluiting tijdens het gieten onder hoge druk, het minimaliseren van de vorming van luchtzakken en het aanpakken van warmtebehandelingsproblemen.

Een oplossing voor het probleem van luchtinsluiting is hoogvacuüm spuitgieten, dat de vorming van luchtbellen effectief kan voorkomen.

Deze vacuüm spuitgiettechnologie is met succes toegepast op de massaproductie van structuurgietwerk voor de auto-industrie en biedt geavanceerde vormtechnieken en processen voor de productie van hoogwaardige gietstukken van lichte legeringen.

Precisiegiettechnologie voor gietstukken

Met de vooruitgang van de autogiettechnologie is precisiegieten een populaire gietmethode geworden. De gietstukken die met deze methode worden gemaakt, kunnen zonder veel snijden of zelfs helemaal zonder snijden worden gebruikt.

In de afgelopen jaren is de ontwikkeling van precisievormingstechnologie voor gietstukken snel gegaan door verbeteringen in de maatnauwkeurigheid van gietstukken. Er zijn verschillende gietvormmethoden ontstaan, waaronder precisie zandgieten, verloren schuim gieten, controleerbaar drukgieten en drukgieten.

Om gietfouten te elimineren, de interne kwaliteit te verbeteren en de toepassing van spuitgieten uit te breiden, zijn er verschillende procesmethoden ontwikkeld op basis van hogedrukgiettechnologie, zoals vacuümgieten, zuurstofgevuld spuitgieten, halfvast metaalreologisch of thixotroop spuitgieten.

Squeeze gieten, waarbij de smelt onder druk wordt gevuld en gestold, wordt veel gebruikt bij de productie van hoogwaardige aluminiumlegering gietstukken, zoals aluminiumlegering subframes. Knijpgieten heeft de voordelen van stabiliteit, geen metaalspatten, minder oxidatieverlies van gesmolten metaal, energie-efficiëntie, veilige werking en minder defecten in het gietgat.

De toenemende vraag naar autoproductie vereist dat gietstukken van hoge kwaliteit zijn, uitstekende prestaties leveren, een bijna netto vorm hebben, in meerdere varianten leverbaar zijn, weinig verbruiken en weinig kosten met zich meebrengen. Gietstukken maken ongeveer 15% tot 20% uit van een compleet voertuig, wat betekent dat de gieterij-industrie voortdurend nieuwe technologieën en materialen moet toepassen om het algehele niveau van het gieten te verbeteren.

Gieten precisiegiettechnologie voldoet aan de eisen van automotive gietstukken en de toepassing ervan zal betrekking hebben op verschillende gietproductie processen van gietstukken voor auto's.