Heb je je ooit afgevraagd hoe die enorme staalconstructies worden gevormd tot perfecte rondingen? Rolbuigen is het geheim erachter. In dit artikel duiken we in de fascinerende wereld van het rolbuigen en verkennen we de kenmerken, processen en machines die dit alles mogelijk maken. Of je nu een enthousiast ingenieur bent of gewoon nieuwsgierig, ga met ons mee op deze reis en ontdek de kunst en wetenschap van het buigen van staal.

Bij de productie van boilers en drukvaten wordt op grote schaal gebruik gemaakt van rolbuigtechnologie. Het omvat cilindrisch en conisch rolbuigen, evenals een verscheidenheid aan profielstaal rolbuigen, waarbij het rolbuigen van cilindrische buizen het meest voorkomt.

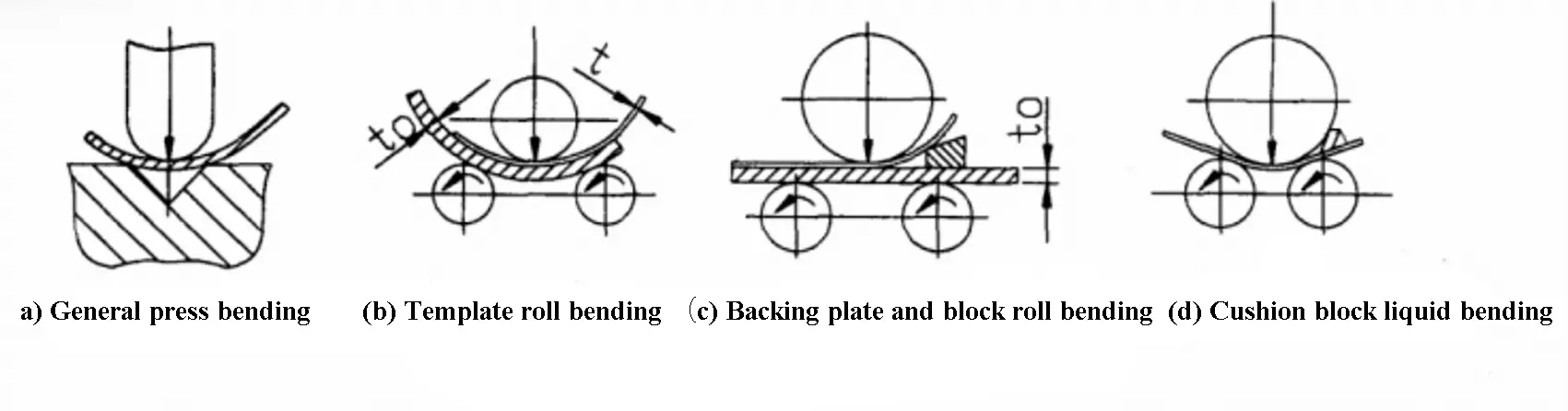

Plaatmetaal wordt gebruikt om deze onderdelen te vormen en ze kunnen worden gemaakt door middel van persen of de rolbuigmethode, ook wel bekend als walsplaat. De persmethode maakt meestal gebruik van een universele matrijs, terwijl een rolbuigmachine wordt gebruikt om continu driepuntsbuigingen uit te voeren op de plaat, waardoor plastische vervorming ontstaat om de vereiste vorm te krijgen. buigradius.

Rolbuigen is een buigmethode waarbij een rolbuigmachine wordt gebruikt om een plaatmetaal of profielplaat. De vormen die door rolbuigen kunnen worden bereikt zijn cilindrisch, conisch en met variabele kromming.

Voor onderdelen met gelijke dikte en variabele dikte in de dikterichting wordt meestal een plaatbuigmachine met drie rollen gebruikt. Rol buigonderdelen gemaakt van profielen, zoals hoek- of T-profielen, kunnen een gelijke kromming of een variabele kromming hebben. De vormstukken die gebruikt worden bij het rolbuigen kunnen zowel geëxtrudeerd als plaatgebogen zijn. Voor het buigen van onderdelen met variabele kromming wordt meestal een plaatbuigmachine met vier rollen gebruikt.

Bij het walsen wordt het plaatmateriaal tussen de bovenste en onderste walsassen van de rollenbank geplaatst. De bovenste walsas daalt vervolgens, waardoor het plaatmateriaal buigt en vervormt als gevolg van het buigmoment. Door de rotatie van de bovenste en onderste walsas ontstaat wrijving tussen de walsas en staalplaatdie de plaat in beweging zet, waardoor de drukpositie van het plaatmetaal continu verandert en een glad buigoppervlak wordt gevormd, waardoor het rolvormproces wordt voltooid.

Tijdens het rolbuigen ondergaat het plaatmetaal een gelijkwaardige vervorming als bij vrij buigen. De kromming van het rolgebogen deel wordt bepaald door de positie van de rollen, de dikte van het plaatmetaal en de mechanische eigenschappen. Door de relatieve positie tussen de rollen aan te passen, kan de blenk in elke kromming worden gebogen die kleiner is dan de kromming van de bovenste rol. Als gevolg van het herstel van de buigelasticiteit kan de kromming van het rolgebogen deel echter niet gelijk zijn aan die van de bovenste wals.

Een van de belangrijkste voordelen van de rolvormmethode is de veelzijdigheid. Over het algemeen is het niet nodig om extra procesapparatuur aan de plaat toe te voegen. walsmachine. Voor het buigen van profielrollen zijn alleen rollen nodig die geschikt zijn voor verschillende doorsnedevormen en -afmetingen. De methode heeft echter ook enkele nadelen, zoals een lage productiviteit en een lage precisie.

Rolbuigmachines zijn er in twee vormen: plaatrol en profielstaalrolbuigmachine. De meeste materialen die worden verwerkt met rolbuigen zijn plaatplaat, dus wordt voornamelijk de plaatwals gebruikt. Er zijn drie hoofdtypen plaatwalsmachinesSymmetrische platenwals met drie rollen, asymmetrische platenwals met drie rollen en platenwals met vier rollen.

De primaire methode van walsen en buigen op een plaatwals is het walsen van een cilindrisch oppervlak met behulp van een blinde plaat. Met de juiste technologische maatregelen en de benodigde apparatuur is het ook mogelijk om conische oppervlakken te walsen en staal te buigen.

Het walsen van staalplaat bestaat uit drie stappen: voorbuigen (perskop), centreren en rolbuigen.

1) Voorbuigen

Op afbeelding 1 is te zien dat slechts een deel van de stalen plaat dat in contact komt met de as van de bovenste rol kan worden gebogen. Bijgevolg zal er aan beide uiteinden van de staalplaat een lengte zijn die niet kan worden gebogen. Deze lengte wordt de resterende rechte rand genoemd.

De grootte van de restrechte rand is afhankelijk van de buigvorm van de apparatuur. De theoretische waarde van de restrechte is weergegeven in tabel 1. Meestal is de werkelijke restrechte groter dan de theoretische waarde, met waarden variërend van 6-20t voor symmetrisch buigen en 1/10-1/6 voor asymmetrisch buigen.

Tabel 1 Theoretische residuele rechte grenswaarde van buigen van staalplaten

| Type apparatuur | Plaatrolmachine | Druk op | |||

|---|---|---|---|---|---|

| Buigvorm | Symmetrisch buigen | Asymmetrisch buigen | Matrijzen buigen | ||

| Drie rollen | Vier rollen | ||||

| Resterende rechte rand | Koud buigen | L/2 | (1.5~2 )t | (1~2) t | 1.0 t |

| Warm buigen | L/2 | (1.3~1.5) t | (0.75~1) t | 0.5 t | |

Opmerking: in de tabel is L de hartafstand van de zijwals van de plaatbuigmachine en t de dikte van de staalplaat.

Het wordt getoond in Fig. 1 (a).

Deze methode is geschikt voor het voorbuigen van stalen platen van verschillende dikte.

Dit wordt getoond in Fig. 1 (b).

Deze methode is geschikt voor t≤t0/2, t≤24mm, die niet groter is dan 60% van de capaciteit van de apparatuur.

Zoals getoond in Fig. 1 (c).

Deze methode is geschikt voor t≤t0/2, t≤24 mm, die niet groter is dan 60% van de capaciteit van de apparatuur.

Dit wordt getoond in Fig. 1 (d).

Deze methode is geschikt voor dunne staalplaat, maar de werking is ingewikkelder en wordt zelden gebruikt.

2) Centreren

Het doel van centreren is om de middellijn van het werkstuk parallel aan de rolas uit te lijnen, de mogelijkheid van torsie te elimineren en de nauwkeurige geometrische vorm van het werkstuk na het rolbuigen te behouden.

Centreringtechnieken zijn onder andere: zijwaartse rol centrering, centrering van speciale schotten, centrering van schuine toevoer en centrering van zijwaartse sleuven, zoals afgebeeld in Figuur 2.

3) Rollen buigen

Het buigen van staal wordt meestal uitgevoerd op een walsmachine.

De typische walsdelen zijn cilindrisch en conisch.

a. Rolbuigen voor cilindrische onderdelen

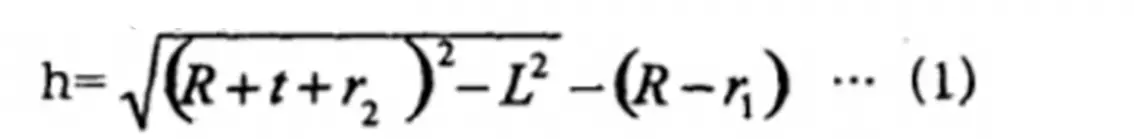

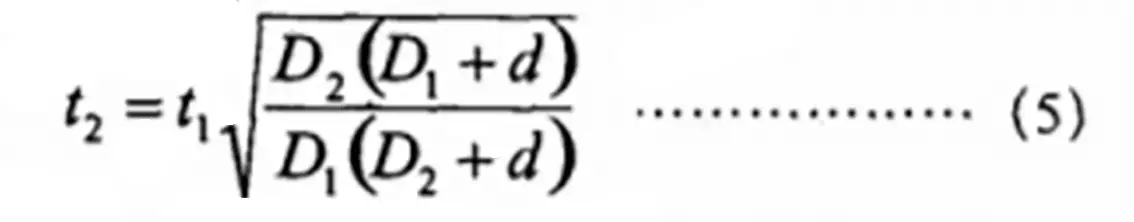

Bij het buigen van de cilinder op een symmetrische buigmachine met drie rollen kan de positie van de bovenste rolas tijdens het uiteindelijke buigen worden bepaald aan de hand van de bekende buigradius, zoals getoond in Fig. 3 (a).

Waar:

De finale buigpositie van de zijwalsas wordt getoond in Fig. 3 (b) wanneer het cilindrische oppervlak wordt gewalst op een plaatbuigmachine met vier rollen, die kan worden verkregen met de volgende formule:

Waar:

Vanwege de springrug van plaatmetaal, moet de waarde van H uit de bovenstaande formule in de praktijk goed worden gecorrigeerd.

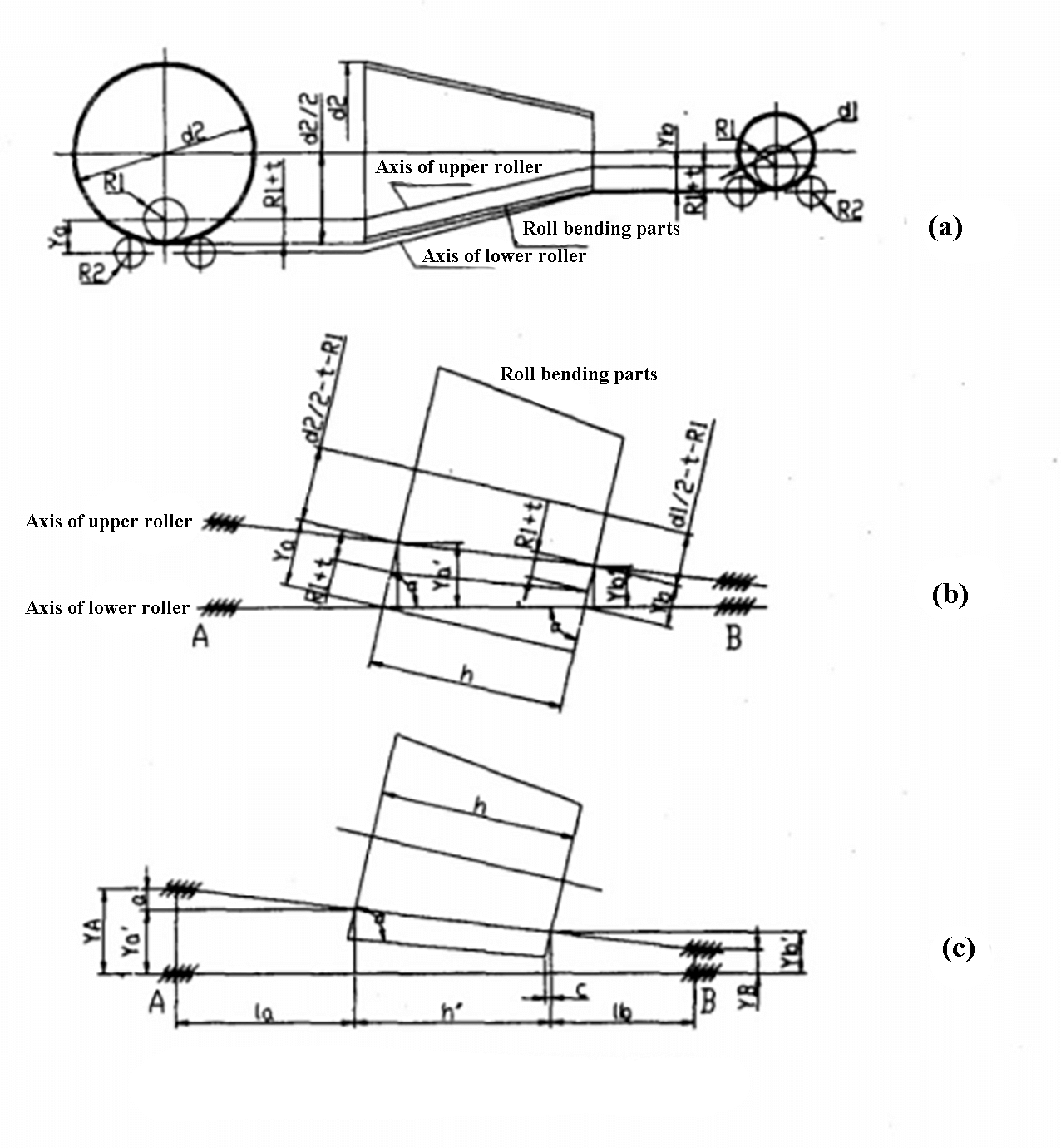

b. Rolbuigen van conisch oppervlak:

De meest gebruikte kegelrol buigmethodes zijn de kleine mond vertraging methode, dubbele snelheid vier rollen buigmethode, roterende voedingsmethode en zone rollen buigmethode.

Dit komt doordat de oppervlaktelijnen op de kegel niet evenwijdig zijn en de kromming van elk punt op de eerste lijn uniek is.

Om ervoor te zorgen dat de bovenste rol tijdens het buigproces altijd op de middellijn van de kegel drukt en om verschillende krommingsstralen langs de middellijn te produceren, moeten de volgende maatregelen worden genomen:

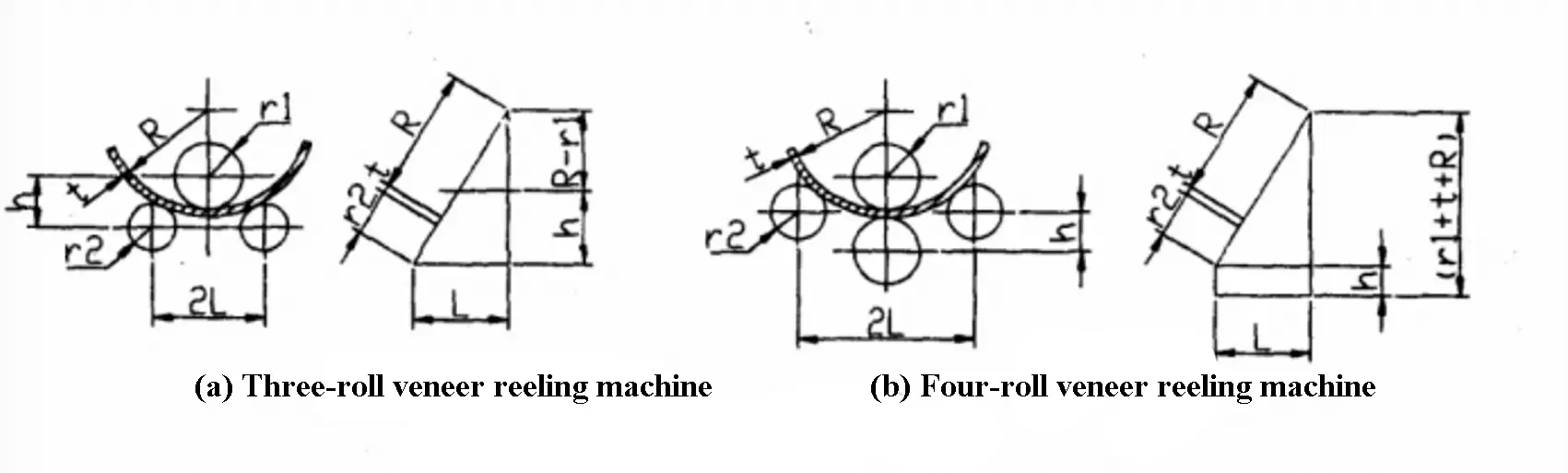

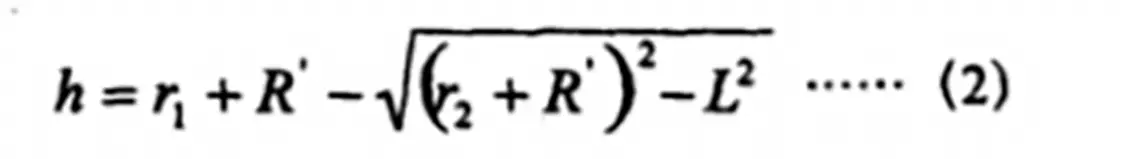

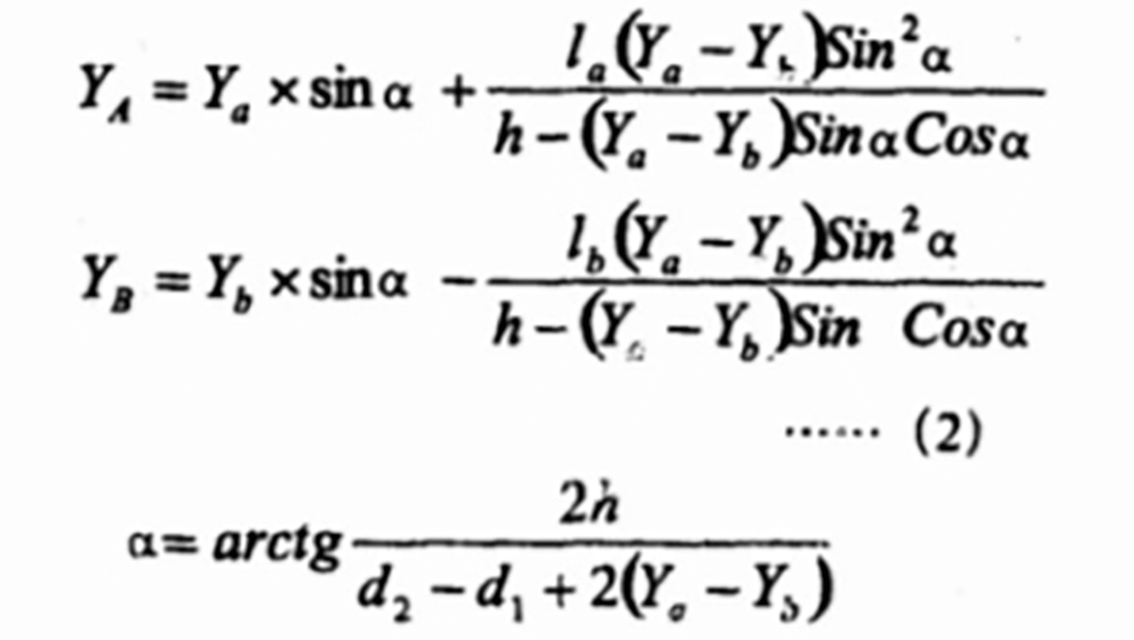

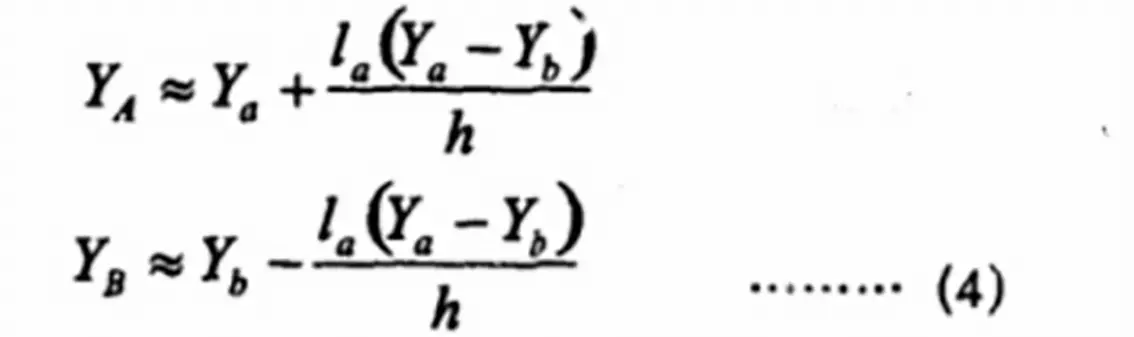

Voor conische werkstukken met een grote conus kunnen de verticale hartafstanden, Ya en Yb, van zowel de bovenste als onderste rollen aan beide uiteinden berekend worden met behulp van de geometrische figuur in figuur 4.

De hartafstanden, Ya en Yb, van de bovenste en onderste rollen kunnen worden verkregen door de berekeningsmethode voor ronde eenvoudige onderdelen toe te passen, d.w.z. met formule (1).

Uit de geometrische figuren in figuren 4 (b) en 4 (c) kunnen de volgende waarden worden afgeleid:

De positie van de blenk vanaf het rechter uiteinde van de wals wordt bepaald door lb+c, waarbij

Voor conische delen met een kleine conus kan vergelijking (2) als volgt worden vereenvoudigd:

Bij het walsen van conische onderdelen komt vervorming vaak voor.

Een effectieve methode om deze vervorming te elimineren is om de bovenste rol redelijk te laten hellen en de parallelle uitlijning van de onderste rol te handhaven.

Tijdens het rollen en buigprocesDe blenk wordt gevormd door een reeks overlappende walsbuigingen.

Op basis van de verschillende temperaturen van de walsplaat, kan deze worden onderverdeeld in koudwalsen, warmwalsen en middelwalsen.

1) Koudwalsen

Het walsen van een plaat bij normale temperatuur, ook wel koudwalsen genoemd, is geschikt voor het walsen van dunne tot middelmatig dikke platen.

Het resulteert echter in een zekere mate van springrugzoals aangetoond in Figuur 5.

Zodra de gewenste kromming is bereikt, moet je meerdere keren terugrollen om de kromming te fixeren.

Hoogsterkte staal vertoont een grote mate van terugvering. Om de terugvering te verminderen, is het raadzaam om het volgende uit te voeren gloeien behandeling voorafgaand aan het uiteindelijke vervormingsproces.

De minimale diameter van een cilinder die gebogen kan worden met de buigmachine is afhankelijk van de diameter van de bovenwals.

Rekening houdend met de terugvering van de cilinder na het buigen, is de minimale diameter van een buigbare cilinder ongeveer 1,1 tot 1,2 keer de diameter van de bovenste rol.

Koudwalsen is een handig proces met gemakkelijk te controleren krommingen en lage productiekosten. Het vereist echter krachtige apparatuur voor dikkere platen en is gevoelig voor de ontwikkeling van koudverharding.

2) Warmwalsen

Over het algemeen wordt aangenomen dat wanneer de dikte (t) van een koolstofstalen plaat groter is dan of gelijk is aan een veertigste van de binnendiameter (D) (t ≥ 1/40 D), er warmgewalst moet worden. (Opmerking: volgens deze eenvoudige formule en de berekeningsmethode van vezelrek is het verschil tussen koude en warme dikte groot).

Tijdens het buigen moet het plaatmetaal worden verwarmd tot 950 tot 1100 ℃, met gelijkmatige verwarming en snelle werking. De uiteindelijke temperatuur mag niet lager zijn dan 700 ℃.

Bij warmwalsen hoeft men geen rekening te houden met terugvering en bij een gesloten cilinder kan men walsen tot de lengtenaad net gesloten is. Om te voorkomen dat het werkstuk tijdens het warmwalsen te vroeg van de plaat wordt gehaald, moet het continu op de uiteindelijke buigsnelheid worden gewalst totdat de kleur van het oppervlak donker wordt.

Wanneer het werkstuk koud is, moet het worden geplaatst zoals getoond in Figuur 6, of het kan verticaal worden geplaatst. Warmwalsen kan koudverharding van het materiaal voorkomen en de benodigde kracht van de buigmachine verminderen.

Warmwalsen heeft echter ook nadelen: als de bewerking moeilijk is, kan het verhitten van de staalplaat tot een hoge temperatuur ernstige oxidatie veroorzaken.

3) Warm rollen

Wanneer de plaat voor het walsen wordt verwarmd tot een temperatuur van 500 tot 600 graden Celsius, wordt dit warmwalsen genoemd. Vergeleken met koudwalsen heeft warmwalsen een betere plasticiteit en vermindert het de kans op brosse breuk en de spanning op de buigmachine. Bovendien vermindert warmwalsen in vergelijking met warmwalsen de oppervlaktedefecten veroorzaakt door oxideaanslag en verbetert het de bedrijfsomstandigheden.

Warmwalsen heeft echter ook nadelen, omdat het het volgende kan veroorzaken inwendige spanning Door het walsen kan een warmtebehandeling nodig zijn om de spanning weg te nemen, afhankelijk van de productvereisten. Hoewel de verwarmingstemperatuur van warmwalsen lager is dan de herkristallisatietemperatuur van het metaal, valt het nog steeds onder koud bewerken.

Buigen in één bewerking is niet mogelijk met warmwalsen, omdat meerdere buigingen met koudwalsen koudverharding van het materiaal kunnen veroorzaken. Als de buigvervorming aanzienlijk is, zal het koudverhardingsfenomeen zeer uitgesproken worden, wat leidt tot een ernstige verslechtering van de prestaties van de gebogen onderdelen.

Daarom moet de toegestane buigstraal voor koudwalsen groter zijn dan de minimale buigstraal voor koudwalsen. buigradius van plaatstaalmet R = 20t (waarbij t de plaatdikte is). Als R kleiner is dan 20t, moet warmwalsen worden gebogen.

Voor onderdelen met een kleine buigradius kan handmatig op maat maken nodig zijn na het rolbuigen. Het is belangrijk om een redelijke maattoeslag te reserveren, wat betekent dat elke zijde iets kleiner moet zijn dan de mal of de kaartplaat, met een verschil van 2 tot 4 mm (zoals getoond in Fig. 7).

Voor rolbuigonderdelen met een relatief grote buigradius moet de kromming worden geïnspecteerd volgens de vorminspectienorm om er zeker van te zijn dat de onderdelen onder een bepaalde externe kracht (P) op de kaartplaat passen.

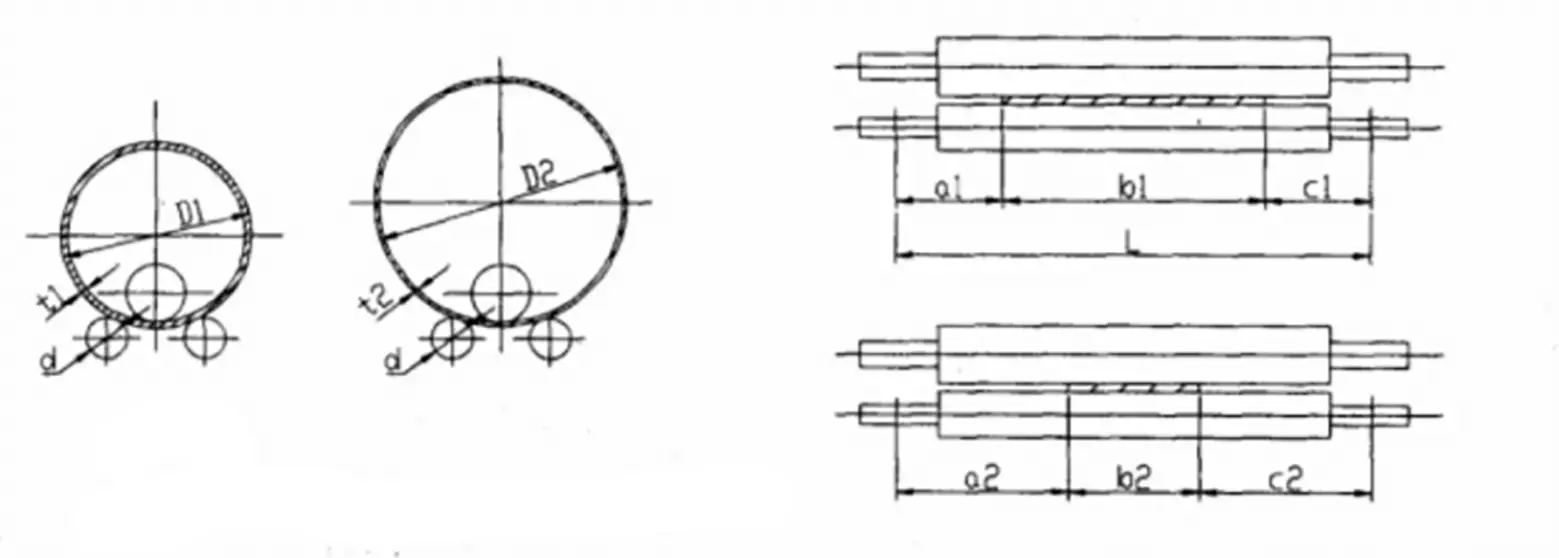

De capaciteit van de buigmachine kan worden aangepast om het toepassingsgebied uit te breiden.

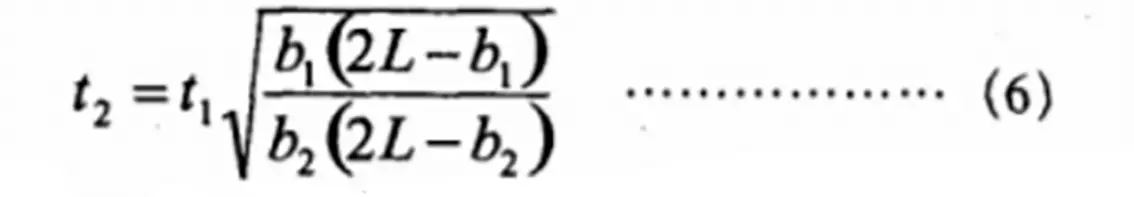

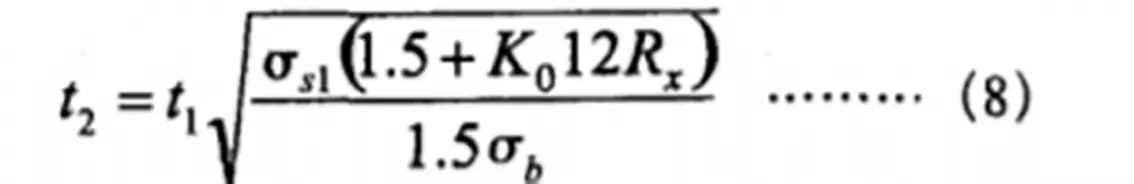

Zoals getoond in Figuur 8 is de conversieformule als volgt:

3.1 Te plaatbreedte die vereist is door het walsmateriaal is dezelfde als die welke vereist is door de specificatie van de walsmachine, maar de buigradius verschilt.

Waar:

3.2 Het walsmateriaal is hetzelfde als de diameter die wordt vereist door de specificatie van de plaatbuigmachine, maar de plaatbreedte is anders en het walsen is symmetrisch, dat wil zeggen, a1=c1,a2=c2

Waar:

3.3 Te diameter van de rol is gelijk aan de plaatbreedte die vereist is volgens de specificatie van de buigmachine, maar het materiaal is anders.

Waar

3.4 TDe walsdiameter, plaatbreedte en het materiaal zijn hetzelfde en de walstemperatuur verschilt..

Waar

De rol buigtechnologie wordt veel gebruikt in de productie en stelt hogere eisen aan de oppervlaktekwaliteit van rolgebogen onderdelen door het gebruik van materialen zoals roestvast staal, aluminium en samengestelde staalplaten. Een gloeibehandeling voor het rolbuigen is nu noodzakelijk voor staalsoorten die gevoelig zijn voor hardbaarheid.

Om ervoor te zorgen dat de kwaliteit van rolbuigen aan de eisen voldoet, is het essentieel om een redelijke berekening en selectie van rolbuigapparatuur uit te voeren en de genomen maatregelen te analyseren.

Met de analyse, berekening en toepassing van het rolbuigproces kunnen verschillende specificaties van gebogen oppervlakken worden gebogen op de buigmachine, waardoor het gebruik van de apparatuur wordt verbeterd.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.