Stel je een lastechniek voor die precisie, minimale thermische vervorming en hoge snelheid biedt. Laserlassen biedt deze voordelen en zorgt voor een revolutie in de productie-industrie. Dit artikel gaat in op de fundamentele principes van laserlassen, de voordelen en beperkingen en de soorten materialen die het meest geschikt zijn voor dit proces. Aan het eind zul je begrijpen hoe laserlassen de efficiëntie en kwaliteit in verschillende toepassingen kan verbeteren. Duik in de materie en ontdek de belangrijkste aspecten en transformatieve mogelijkheden van deze geavanceerde lastechnologie.

(1) Een klein verwerkingsbereik kan een betere controle over de energie-input bieden, wat leidt tot minder thermische stress, een kleiner warmte beïnvloede zoneen kleinere thermische vervorming.

(2) Lasnaden die smal en glad zijn vereisen minder of helemaal geen nabewerkingen.

(3) De snelle koelsnelheid en fijne lasstructuur resulteren in uitstekende prestaties van de gelaste verbinding.

(4) Het proces heeft een hoge verwerkingssnelheid en een korte werkcyclus.

(5) Microlassen en langeafstandstransmissie kunnen worden uitgevoerd zonder vacuümapparaat, waardoor het ideaal is voor automatische massaproductie.

(6) Laserlassen is eenvoudig te integreren met andere verwerkingsmethoden, zoals buigen, ponsen en assemblage, en is zeer geschikt voor automatische productie.

(7) Het productieproces is eenvoudig onder controle te houden, omdat het sensorsysteem het proces in realtime bewaakt om het volgende te garanderen laskwaliteit.

(8) Laserlassen vereist geen contact met het werkstuk, waardoor contactspanning wordt vermeden.

Hoewel laserlassen veel voordelen heeft en een veelbelovende lasmethode is, heeft het ook bepaalde beperkingen.

(1) De lasdikte is beperkt en is voornamelijk geschikt voor dunne materialen.

(2) Het werkstuk moet zeer nauwkeurig worden opgespannen en de speling moet tot een minimum worden beperkt. Hiervoor zijn vaak precisielasinrichtingen nodig, die relatief duur kunnen zijn.

(3) Nauwkeurige positionering is cruciaal en de programmeervereisten zijn relatief hoog.

(4) Het lassen van materialen met een hoog reflectievermogen en hoge thermische geleidbaarheid, zoals aluminium- en koperlegeringen, kan een uitdaging zijn.

(5) Snelle stolling van de las kan leiden tot gasretentie en poreusheid en brosheid tot gevolg hebben.

(6) De apparatuur is duur en voor kleine batchproductie of productie met complexe positionering en processen is de kosteneffectiviteit mogelijk niet optimaal.

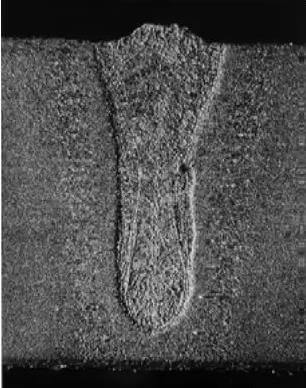

Bij laserdiep penetratielassen, ook bekend als sleutelgatlassen, moet de laserstraal een hoge energiedichtheid hebben, meestal meer dan 10 kW/mm². Deze intense energieconcentratie smelt niet alleen het metaal, maar verdampt het ook, waardoor een unieke lasdynamiek ontstaat.

Het proces begint wanneer de gefocuste laserstraal het metaaloppervlak snel verhit tot boven het kookpunt. Hierdoor ontstaat een metaaldamp onder hoge druk die kracht uitoefent op de omringende gesmolten massa. Hierdoor wordt het vloeibare metaal verplaatst, waardoor een smalle, diepe holte ontstaat die bekend staat als het "sleutelgat".

Dit sleutelgat wordt gekenmerkt door zijn diepte-breedteverhouding, vaak groter dan 1:1, en is gevuld met geïoniseerd metaalplasma. Het plasma absorbeert en reflecteert de laserenergie, waardoor de warmte dieper in het materiaal terechtkomt. Naarmate de laserstraal vordert, beweegt het sleutelgat mee en laat een spoor van gesmolten metaal achter.

De stabiliteit van het sleutelgat wordt in stand gehouden door een delicaat evenwicht tussen dampdruk, oppervlaktespanning en hydrostatische krachten. Achter het oprukkende sleutelgat stroomt het verplaatste gesmolten metaal terug naar binnen, waardoor de ruimte wordt opgevuld. Snelle afkoeling en stolling van dit metaal vormen de lasrups, gekenmerkt door zijn diepe, smalle profiel.

Deze techniek maakt diepe lassen met een hoge beeldverhouding mogelijk met minimale warmte-beïnvloede zones, waardoor het bijzonder geschikt is voor het verbinden van dikke materialen of het maken van volledige penetratielassen in een enkele doorgang. Zorgvuldige controle van parameters zoals laservermogen, focuspositie en verplaatsingssnelheid is echter cruciaal om defecten zoals porositeit of onvolledige versmelting te voorkomen.

1. Sleutelgat

2. Gesmolten metaal

3. Lassen

4. Laserstraal

5. Lasrichting

6. Metalen stoom

7. Werkstuk

De laserlassen wordt gekenmerkt door zijn smalle en dunne vorm en de diepte-breedteverhouding kan zelfs 10:1 bereiken.

Laserwarmtegeleidingslassen, ook wel kantlassen genoemd, is een precisieverbindingstechniek waarbij een gefocuste laserstraal langs de rand van het materiaal wordt gericht. Dit proces veroorzaakt plaatselijk smelten, waardoor het gesmolten materiaal smelt en stolt en er een lasnaad van hoge kwaliteit ontstaat. De lasdiepte is zeer controleerbaar, variërend van bijna nul tot ongeveer 1 mm, waardoor het ideaal is voor dunne materialen. Deze methode is het meest effectief voor materialen met een dikte tot 3 mm, maar wordt meestal toegepast op platen met een dikte van minder dan 2 mm.

Solid-state lasers, zoals Nd:YAG of fiber lasers, genieten de voorkeur voor deze toepassing vanwege hun uitstekende straalkwaliteit en nauwkeurige energieregeling. Het proces blinkt uit in het verbinden van dunwandige componenten, vooral in industrieën die hermetische afdichting en esthetische afwerking vereisen. De belangrijkste voorbeelden zijn het lassen van behuizingen voor batterijen, behuizingen voor medische apparatuur zoals pacemakers en afdekkingen voor precisiebewerkingsmachines.

1. Gesmolten materiaal

2. Lassen

3. Laserstraal

4. Lasrichting

5. Werkstuk

Een belangrijk voordeel van laserwarmtegeleidingslassen is de productie van gladde, schone hoeklassen die vaak geen nabewerking nodig hebben. Deze eigenschap verbetert niet alleen de visuele aantrekkingskracht van de lasverbinding, maar draagt ook bij aan een verbeterde corrosiebestendigheid en verminderde spanningsconcentratie. Het proces minimaliseert ook warmte-beïnvloede zones en thermische vervorming, waardoor de eigenschappen van het materiaal en de maatnauwkeurigheid behouden blijven.

1. Stuiklassen

2. Lap-lassen

3. Overlappend lassen

4. Vullassen

5. Krimplassen

Elke lasvorm heeft specifieke toepassingen, voordelen en overwegingen met betrekking tot de voorbereiding van de verbinding, lasparameters en kwaliteitscontrole. De keuze hangt af van factoren zoals materiaaleigenschappen, belastingseisen en fabricagebeperkingen.

Laserlassen is een zeer nauwkeurige en efficiënte verbindingsmethode die veel wordt gebruikt bij metaalbewerking. De volgende specificaties zijn cruciaal voor het bereiken van een optimale laskwaliteit:

Laservermogen: varieert gewoonlijk van 1 tot 20 kW, afhankelijk van de materiaaldikte en het type. Een hoger vermogen zorgt voor een diepere penetratie en hogere lassnelheden.

Diameter vezelkern: Meestal tussen 50 en 600 μm. Kleinere kerndiameters produceren een meer gerichte bundel, ideaal voor precisielassen, terwijl grotere diameters geschikt zijn voor bredere lassen.

Optiekconfiguratie:

Lassnelheid: Varieert van 1 tot 50 m/min, beïnvloed door materiaaleigenschappen, dikte en laservermogen. Hogere snelheden verhogen de productiviteit, maar kunnen de laspenetratie beïnvloeden.

Brandpuntsafstand: Het optimale brandpunt ligt meestal op of iets onder het werkstukoppervlak. De brandpuntsdiepte kan worden aangepast om het lasprofiel en de inbranddiepte te regelen.

Afschermingsgas: Veel gebruikte gassen zijn argon, helium of stikstof. De stroomsnelheid varieert meestal van 10 tot 30 L/min. Een goede afscherming voorkomt oxidatie en verbetert de laskwaliteit.

Absorptie van materiaal: Verschilt aanzienlijk per materiaal. Bijvoorbeeld:

Hogere absorptiesnelheden leiden tot efficiëntere energieoverdracht en betere laskwaliteit. Oppervlaktebehandelingen of golflengteselectie kunnen worden gebruikt om de absorptie van sterk reflecterende materialen te verbeteren.

Deze parameters zijn onderling afhankelijk en moeten collectief worden geoptimaliseerd voor elke specifieke toepassing om de gewenste laseigenschappen te verkrijgen, zoals inbranddiepte, lasbreedte en totale verbindingssterkte.

Over het algemeen is koolstofstaal goed geschikt voor laserlassen en de kwaliteit van de las is afhankelijk van het niveau van de aanwezige onzuiverheden. Hoge concentraties zwavel en fosfor kunnen leiden tot lasscheurenwaardoor laserlassen ongeschikt is voor materialen met een hoog gehalte aan deze elementen.

Zowel midden- en hoogkoolstofstaal als gewone gelegeerde staalsoorten kunnen effectief gelast worden met laser, maar voorverwarming en nabehandeling zijn nodig om de spanning te verlichten en scheurvorming te voorkomen.

Over het algemeen is laser lassen van roestvrij staal is het eenvoudiger om verbindingen van hoge kwaliteit te maken in vergelijking met conventionele lasmethoden.

Roestvrij staal met een laag warmtegeleidingsvermogen is beter geschikt om een diepe en smalle laspenetratie te bereiken.

Roestvast staal kan worden onderverdeeld in vier hoofdcategorieën: ferritisch roestvast staal (dat kan leiden tot verbrossing van de verbinding), austenitisch roestvast staal (gevoelig voor warmscheuren), martensitisch roestvast staal (dat bekend staat om zijn slechte hechting), austenitisch roestvast staal (gevoelig voor warmscheuren) en martensitisch roestvast staal (bekend om zijn slechte hechting). lasbaarheid) en duplex roestvast staal (dat gevoelig kan zijn voor verbrossing in de door lassen beïnvloede zone).

De hoge reflectiviteit en thermische geleidbaarheid van oppervlakken van aluminiumlegeringen bemoeilijken het laserlassen.

Voor laserlassen van zeer reactieve materialen wordt de energiedrempelprestatie meer uitgesproken.

De laseigenschappen van verschillende series en kwaliteiten van aluminiumlegeringen variëren.

Aluminium lassen van legeringen moeilijkheden:

Aluminium heeft een sterk oxidatievermogen en is gevoelig voor oxidatie in de lucht en tijdens het lassen. Het resulterende aluminiumoxide heeft een hoog smeltpunt en is zeer stabiel.

Het verwijderen van de oxidelaag is een uitdaging en heeft een aanzienlijk aandeel, waardoor het moeilijk te scheiden is van het oppervlak. Dit kan leiden tot defecten zoals slakinsluiting, onvolledige versmelting en onvolledige penetratie.

De oxidelaag op het oppervlak van aluminium kan ook een aanzienlijke hoeveelheid water adsorberen, wat leidt tot de vorming van poriën in de las.

Er worden hoge eisen gesteld aan de reinheid van het werkstuk.

Aluminium heeft een hogere thermische geleidbaarheid en specifieke warmtecapaciteit.

Om effectief aluminium lassenwordt aanbevolen om energiebronnen met een hoge concentratie en kracht te gebruiken. Daarnaast kan voorverwarming soms worden gebruikt als procesmaatregel.

Over het algemeen is het benodigde laservermogen relatief groot.

Aluminium heeft een grote lineaire uitzettingscoëfficiënt en ondervindt een aanzienlijke volumekrimp tijdens het stollen, wat leidt tot hoge vervorming en spanning in het lasstuk. Dit kan leiden tot krimpholten, krimpporeusheid, thermische scheurvorming en hoge spanningen in de las. inwendige spanning.

Aluminium heeft een sterk vermogen om licht en warmte te reflecteren.

Er is geen merkbare verandering in kleur tijdens de vast-vloeistof transformatie, waardoor het moeilijk te beoordelen is tijdens de lasproces.

Aluminium met een hoge temperatuur heeft een lage sterkte en heeft moeite om het smeltbad te ondersteunen, waardoor het vatbaar is voor doorlassen.

De laser die voor het lassen wordt gebruikt, moet bestand zijn tegen hoge reflectie.

Poriënvorming komt vaak voor bij het lassen van aluminium. Aluminium en aluminiumlegeringen kunnen een aanzienlijke hoeveelheid waterstof in vloeibare toestand oplossen, maar bijna geen waterstof in vaste toestand.

Tijdens het stollen en snel afkoelen van het lasbad kan de waterstof niet op tijd ontsnappen, wat leidt tot de vorming van waterstofporiën.

Er worden hoge eisen gesteld aan de reinheid van het werkstuk, inclusief het drogen van het werkstuk en de omgeving.

De verdamping en verbranding van legeringselementen tijdens het lassen kan leiden tot een afname van de lasprestaties.

Het lasproces van spiegelkoper is vergelijkbaar met dat van aluminiumlegering, maar spiegelkoper heeft een sterker reflecterend vermogen.

De meest gebruikte kwaliteiten in de industrie zijn T1, T2 en T3, die een opvallend paars uiterlijk hebben en daarom ook wel rood koper worden genoemd.

Gemakkelijk gegenereerd lasdefecten:

Lasbeschermgassen spelen een cruciale rol bij het beschermen en verbeteren van de laskwaliteit:

Afschermgassen creëren een beschermende atmosfeer rond het lasbad, waardoor atmosferische verontreiniging wordt voorkomen en een optimale lasintegriteit wordt gegarandeerd. Deze beschermende laag is essentieel voor verschillende lasprocessen, waaronder Gas Metal Arc Welding (GMAW), Gas Tungsten Arc Welding (GTAW) en Flux-Cored Arc Welding (FCAW).

De primaire functies van beschermgassen zijn onder andere:

Gebruikelijke beschermgassen en hun toepassingen:

De keuze van het beschermgas hangt af van factoren zoals het basismateriaal, het lasproces, de gewenste laseigenschappen en de kosten. Het juiste gasdebiet en de juiste positionering van het mondstuk zijn essentieel voor een effectieve afscherming.

Afschermgas wordt meestal geleverd via de lastoorts of een apart mondstuk. Bij robotlassen zijn de gastoevoersystemen geïntegreerd in het laspakket, waarbij de stroomsnelheid vaak wordt geregeld door de programmering van de robot.

Bij het lassen van complexe driedimensionale onderdelen moet robotprogrammering rekening houden met toortsoriëntatie en gasstroom om een consistente afscherming te behouden. Dit kan geavanceerde padplanning en bewegingen met meerdere assen vereisen, waardoor de programmeercomplexiteit en cyclustijden mogelijk toenemen.

Voorafgaand aan het lassen is het essentieel om de lasspecificaties duidelijk te definiëren, die meestal de sterkte van de las omvatten (zoals vereisten voor inbranding, poriecontrole, scheurcontrole, enz.), uiterlijk (inclusief vlakheid van de las, oxidatieniveau, diepte-breedteverhouding, enz.

Kwaliteitsinspectie:

Het primaire doel van kwaliteitsinspectie bij laserlassen is ervoor te zorgen dat het gelaste werkstuk voldoet aan de gespecificeerde prestatievereisten voor de beoogde toepassing of deze zelfs overtreft. Dit proces omvat een uitgebreide evaluatie van zowel de lasnaad als de warmte-beïnvloede zone (HAZ) die tijdens het lasproces ontstaat.

De belangrijkste aspecten van de kwaliteitsinspectie van laserlassen zijn

Kwaliteitsnormen voor laserlassen, zoals ISO 13919 of AWS D17.1, bieden specifieke acceptatiecriteria voor verschillende laseigenschappen. Naleving van deze standaarden zorgt voor consistentie, betrouwbaarheid en optimale prestaties van lasergelaste componenten in diverse industriële toepassingen.

Lassen moeten voldoen aan de volgende kritische kwaliteitscriteria:

1. Dimensionale integriteit:

De lasbreedte en -diepte moeten strikt voldoen aan de lasspecificaties en aan de vereiste lassterkte. Dit garandeert een goede samensmelting en belastbaarheid van de lasverbinding.

2. Microstructurele kwaliteit:

De kristalstructuur van de las moet het volgende vertonen:

3. Naleving van de lasprocedurespecificatie (WPS):

De WPS beschrijft aanvullende kritieke parameters, waaronder, maar niet beperkt tot:

4. Beperking van defecten:

De WPS specificeert ook aanvaardbare limieten voor verschillende lasdefecten, waaronder:

Het naleven van deze vereisten garandeert de productie van lassen van hoge kwaliteit die zowel voldoen aan de structurele integriteit als aan de metallurgische prestatienormen die essentieel zijn voor de beoogde toepassing.

De volgende afbeelding toont verschillende lasdefecten:

Kwaliteitsdefecten van lassen

Typische interne defecten in lassen vormen een aanzienlijke uitdaging voor de structurele integriteit en prestaties. Deze defecten, die vaak niet zichtbaar zijn voor visuele inspectie, kunnen de sterkte, duurzaamheid en veiligheid van lasverbindingen in gevaar brengen. De meest voorkomende inwendige lasdefecten zijn

1. 1. Onvolledige samensmelting: Dit treedt op als er onvoldoende coalescentie is tussen het lasmetaal en het basismetaal of tussen opeenvolgende laspassen. Oorzaken zijn onder andere:

2. Poreusheid: Kenmerkend voor porositeit is de aanwezigheid van kleine holtes of holtes in het lasmetaal:

3. 3. Scheuren: Deze kunnen voorkomen aan het oppervlak of binnenin de las en behoren tot de ernstigste defecten. Soorten zijn onder andere:

4. Slakinsluitsels: Niet-metalen vaste materialen die vastzitten in het lasmetaal, meestal als gevolg van:

5. 5. Gebrek aan penetratie: Treedt op wanneer het lasmetaal er niet in slaagt de volledige dikte van de lasnaad te penetreren, vaak veroorzaakt door:

Voor het opsporen en aanpakken van deze inwendige defecten zijn geavanceerde niet-destructieve testmethoden nodig, zoals radiografie, ultrasoon onderzoek of inspectie met magnetische deeltjes. Het implementeren van de juiste lasprocedures, het in stand houden van een schone werkomgeving en het waarborgen van de lassersvaardigheden zijn van cruciaal belang om het optreden van deze defecten te minimaliseren en betrouwbare lasverbindingen van hoge kwaliteit te garanderen.

Kwaliteitsdefecten in overlapverbindingen

Ongelijkmatig lasprofiel: Dit uit zich in een onregelmatige geometrie van de lasnaad, inclusief microscheurtjes veroorzaakt door het instorten van de lasnaad. Dit kan de sterkte en vermoeiingsweerstand van de las aanzienlijk verminderen.

Spatten: Gesmolten metaal "explosies" creëren putjes op het lasoppervlak, waardoor de integriteit van de las aangetast wordt. Deze defecten kunnen leiden tot spanningsconcentraties, verminderde sterkte en mogelijke poreusheid.

Ondervulling en ondersnijding: Inzakking van het lasoppervlak (underfill) en erosie van het basismetaal naast de las (undercut) verminderen de effectieve doorsnede, waardoor de algehele sterkte van de verbinding en de vermoeiingsprestaties afnemen.

Verkeerde uitlijning: Bij stuiklassen resulteert een slechte passing in een axiale of hoekafwijking, waardoor het effectieve lasgebied kleiner wordt en er spanningsconcentraties ontstaan die kunnen leiden tot voortijdig falen.

Kraterdefecten: Verkeerd gevulde eindkraters verminderen het effectieve spanningsgebied en kunnen scheuren veroorzaken, vooral bij cyclische belastingstoepassingen.

Oxidatie: Onvoldoende dekking van het beschermgas leidt tot oxidatie van het oppervlak, waardoor de corrosiebestendigheid in het gedrang komt, vooral bij roestvrij staal en reactieve metalen.

Hechting van spatten: Gesmolten metaaldruppels die zich hechten aan het las- of basismetaaloppervlak verminderen de esthetische kwaliteit en vereisen extra reiniging na het lassen, waardoor de productiekosten toenemen.

Door lassen veroorzaakte vervorming: Plaatselijke verwarming tijdens het lassen veroorzaakt niet-uniform uitzetten en krimpen, wat resulteert in restspanningen en dimensionale veranderingen. Optimaliseer voor onderdelen die meerdere lassen vereisen de lasvolgorde, gebruik de juiste opspanning en pas vervormingbeperkende technieken toe (bijv. back-stepping, gebalanceerd lassen) om de totale vervorming te minimaliseren.

Voor koolstofstaal en roestvrij staal:

Het is belangrijk op te merken dat dit algemene richtlijnen zijn en dat de werkelijke vermogensvereisten kunnen variëren op basis van factoren zoals materiaalsamenstelling, oppervlaktegesteldheid, lasconfiguratie en gewenste laskwaliteit. Overweeg het volgende voor optimale resultaten:

Bij het selecteren van een laserlasmachineHet is raadzaam om een systeem te kiezen met een zekere vermogensmarge boven de minimumvereisten om tegemoet te komen aan wisselende omstandigheden en toekomstige behoeften. Houd daarnaast rekening met factoren zoals de flexibiliteit van de bundelafgifte, regelsystemen en integratiemogelijkheden met bestaande productieprocessen.