Heb je je ooit afgevraagd hoe fabrieken soepel draaien met minimale menselijke tussenkomst? Het antwoord ligt in programmeerbare logische controllers (PLC's). In dit artikel worden de basisprincipes van automatische besturing met PLC's uiteengezet en worden de componenten, functies en typen PLC's beschreven. Als u deze grondbeginselen begrijpt, zult u zien hoe PLC's de efficiëntie en betrouwbaarheid in de industriële automatisering verbeteren. Duik erin om te leren hoe deze apparaten werken en ontdek hun centrale rol in de moderne productie.

Zoals algemeen wordt erkend, zijn de vooruitgang van de industriële productie en de vooruitgang van wetenschap en technologie nauw verbonden met het gebruik van PLC's (Programmable Logic Controllers) voor automatisering.

PLC kan breed worden opgevat als:

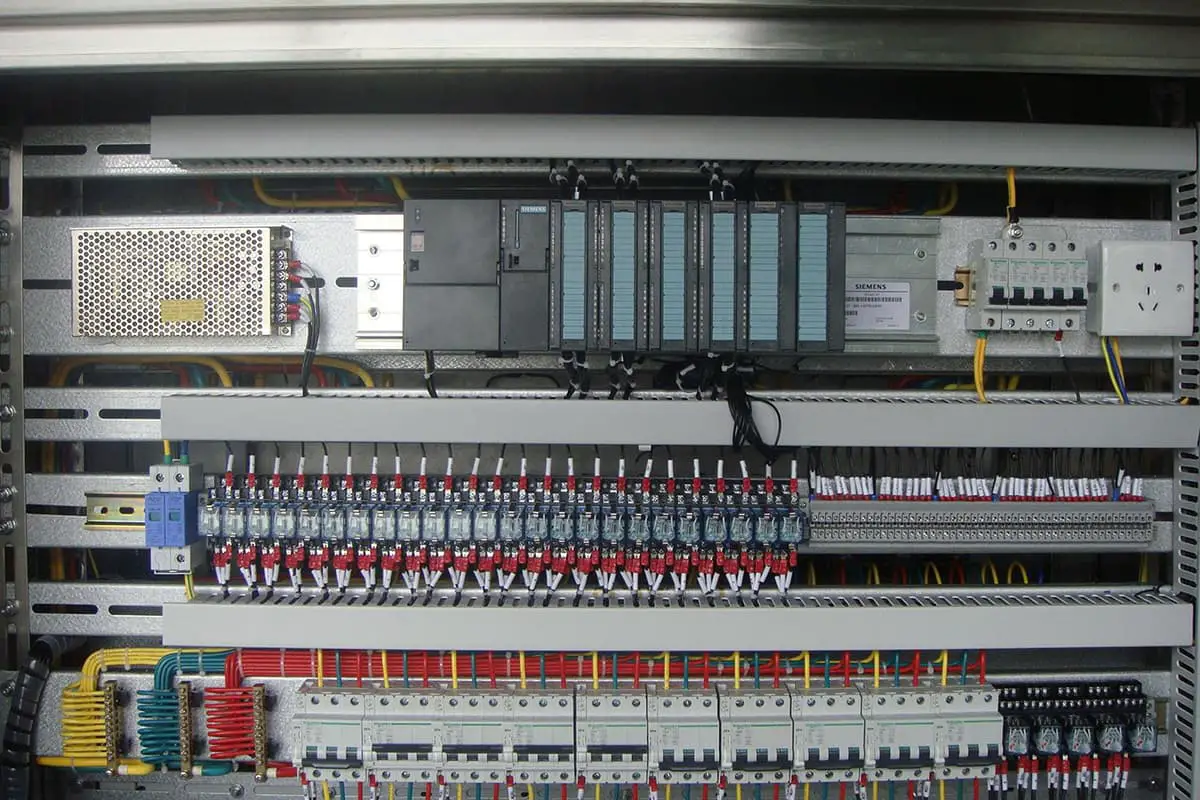

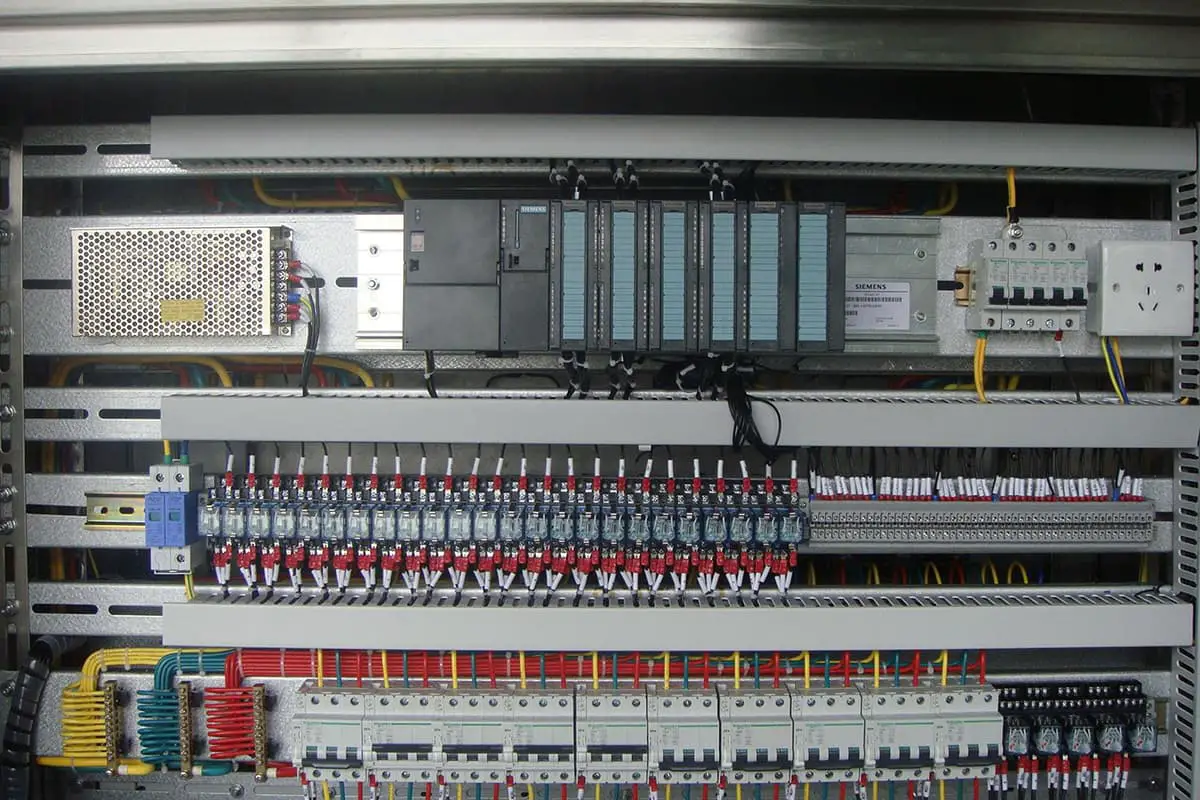

Centrale besturingskast voor relaisuitbreidingen.

In praktische industriële toepassingen zorgt het gebruik van een programmeerbare logische controller (PLC) voor een aanzienlijke verlaging van de besturingskosten, terwijl het gecentraliseerde beheer en de automatisering van apparatuur wordt verbeterd.

Om een grondig begrip van PLC te krijgen, is het essentieel om eerst een solide basis in de technologie te leggen.

Ontvangt het signaal van de gecontroleerde apparatuur en stuurt het interne circuit aan of uit via de optocoupler en het ingangscircuit.

Het uitvoeringsresultaat van het programma wordt uitgevoerd via de optocoupler en uitgangscomponenten (relais, thyristor en transistor) van de uitgangsinterface om het in- of uitschakelen van de externe belasting te regelen.

Het kernonderdeel van PLC, dat PLC opdracht geeft om verschillende werkzaamheden uit te voeren.

Zoals het ontvangen van gebruikersprogramma's en gegevens, diagnose, het uitvoeren van programma's, enz;

Opslagsysteem en gebruikersprogramma's en -gegevens;

Het verbindingsdeel tussen PLC en het gecontroleerde object in de industriële productieomgeving wordt gebruikt om het signaal van de gecontroleerde apparatuur te ontvangen en het uitvoeringsresultaat van het programma uit te voeren;

Wissel informatie uit met monitor, printer en andere apparatuur via communicatie-interface;

Thyristor-uitgangstype:

Over het algemeen kan het alleen AC-lading dragen, met een snelle reactiesnelheid en hoge actiefrequentie;

Transistoruitgangstype:

Over het algemeen kan het alleen DC-belasting dragen, met een snelle reactiesnelheid en hoge actiefrequentie;

Type relaisuitgang:

Over het algemeen kan het AC- en DC-belastingen dragen, maar de reactietijd is lang en de actiefrequentie is laag.

CPU, voeding en I/O-componenten zijn allemaal geconcentreerd in één chassis, dat een compacte structuur en een lage prijs heeft. Over het algemeen gebruikt de kleine PLC deze structuur;

Elk deel van de PLC is onderverdeeld in verschillende afzonderlijke modules en verschillende modules kunnen worden geselecteerd op basis van de behoeften om een systeem te vormen. Het heeft de kenmerken van flexibele configuratie, gemakkelijke uitbreiding en onderhoud. Over het algemeen wordt deze structuur gebruikt voor middelgrote en grote PLC's.

Modulaire PLC bestaat uit een frame of basisplaat en verschillende modules die op de aansluiting van het frame of de basisplaat worden geïnstalleerd.

In combinatie met de kenmerken van integraal en modulair, zijn de CPU, voeding en I/O-interface van gestapelde PLC ook onafhankelijke modules, maar ze zijn verbonden door kabels, waardoor het systeem niet alleen flexibel te configureren is, maar ook een klein volume heeft.

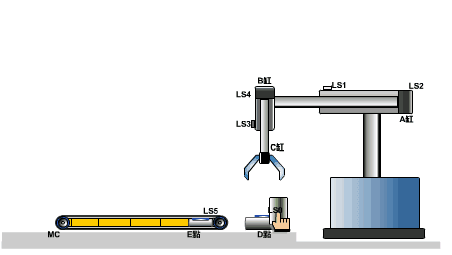

Het scanproces van PLC bestaat uit vijf fasen: interne verwerking, communicatiedienst, invoerverwerking, programma-uitvoering en uitvoerverwerking.

De tijd die nodig is voor het scannen in deze vijf fasen wordt de scancyclus genoemd.

De scancyclus is gerelateerd aan de snelheid van de CPU, de hardwareconfiguratie van de PLC en de lengte van het gebruikersprogramma.

PLC voert het gebruikersprogramma uit door middel van cyclisch scannen.

Het uitvoeringsproces van het gebruikersprogramma omvat de bemonsteringsfase van de invoer, de uitvoeringsfase van het programma en de verversingsfase van de uitvoer.

Schematisch diagram van de structuur van de knopschakelaar

1. Knoopdop

2. Terugkeerveer

3. Bewegend contact

4. Normaal gesloten statisch contact

5. Normaal open statisch contact

PLC maakt gebruik van de programmamodus om de besturing te realiseren, waardoor de besturingsvereisten eenvoudig kunnen worden gewijzigd of verhoogd en het contact van PLC onbeperkt is;

PLC maakt gebruik van de seriële werkmodus om het anti-interferentievermogen van het systeem te verbeteren;

Het contact van PLC is eigenlijk een trigger en de uitvoeringstijd van instructies ligt op het niveau van microseconden;

PLC gebruikt een halfgeleidergeïntegreerd circuit als timer, de klokimpuls wordt geleverd door een kristaloscillator, met een hoge vertragingsprecisie en een groot bereik.

PLC heeft een telfunctie die relaissysteem niet heeft;

PLC maakt gebruik van micro-elektronische technologie met een hoge betrouwbaarheid en de zelfinspectiefunctie kan op tijd worden ontdekt.

PLC maakt gebruik van een circulaire scanmodus met gecentraliseerde bemonstering en gecentraliseerde uitvoer. Dit betekent dat de status van de ingang alleen kan worden gelezen tijdens de ingangsbemonsteringsfase van elke scancyclus en dat het resultaat van de programma-uitvoering alleen kan worden verzonden tijdens de vernieuwingsfase van de uitgang.

Daarnaast kan de in- en uitvoervertraging van de PLC, samen met de lengte van het gebruikersprogramma, een vertraging in de uitvoerreactie veroorzaken.

Om de I/O-respons te verbeteren, zijn er verschillende opties beschikbaar, waaronder directe ingangsbemonstering, uitvoerverversing, interruptingang en -uitgang en intelligente I/O-interface.

Ingangsrelais, uitgangsrelais, hulprelais, statusregister, timer, teller en gegevensregister.

Er moet rekening worden gehouden met de structurele vorm, installatiewijze, functionele eisen, responssnelheid, betrouwbaarheidseisen, modeleenheid en andere aspecten;

Er moet rekening worden gehouden met I/O-punten en opslagcapaciteit voor gebruikers;

Inclusief de selectie van de schakelwaarde en analoge I/O-module en de selectie van speciale functiemodules;

In een scancyclus wordt de bemonstering van de ingangstoestand alleen uitgevoerd in de ingangsbemonsteringsfase. Wanneer het programma wordt uitgevoerd, wordt het ingangsuiteinde geblokkeerd.

Tijdens een scancyclus wordt de uitgangsgerelateerde toestand in het uitgangsbeeldregister alleen tijdens de vernieuwingsfase van de uitgang overgebracht naar de uitgangslatch om de uitgangsinterface bij te werken. Tijdens andere fasen blijft de uitgangstoestand altijd bewaard in het uitgangsbeeldregister.

Hoewel deze bedrijfsmodus de betrouwbaarheid van het systeem en het vermogen om interferentie tegen te gaan kan verbeteren, kan dit ook leiden tot een vertraging in de in-/uitvoerreactie van de PLC.

PLC gebruikt de werkmodus van gecentraliseerde bemonstering, gecentraliseerde uitvoer en cyclisch scannen.

Gecentraliseerde bemonstering verwijst naar het proces waarbij de PLC tijdens een scancyclus de ingangstoestand alleen in de ingangsbemonsteringsfase bemonstert. Zodra de PLC de fase voor programma-uitvoering binnengaat, wordt het ingangsuiteinde geblokkeerd.

Bij gecentraliseerde uitvoer daarentegen verzendt de PLC de uitvoergerelateerde status in het uitvoerbeeldregister alleen in de uitvoerverversingsfase naar de uitvoervergrendeling. Hierdoor wordt de uitvoerinterface ververst en wordt de uitgangstoestand tijdens andere fasen opgeslagen in het uitvoerbeeldregister.

Cyclisch scannen verwijst naar het proces waarbij de PLC meerdere bewerkingen moet uitvoeren in een scancyclus. Dit wordt bereikt door de methode van time-sharing scannen, waarbij de bewerkingen één voor één in volgorde worden uitgevoerd en steeds opnieuw worden herhaald.

Een elektromagnetische contactor bestaat meestal uit verschillende onderdelen, waaronder een elektromagnetisch mechanisme, contacten, een boogblusapparaat, een veermechanisme, een steun en een basis.

De contactor werkt volgens het elektromagnetische principe:

Wanneer een elektromagnetische spoel wordt bekrachtigd, genereert de stroom die er doorheen gaat een magnetisch veld. Dit magnetische veld zorgt ervoor dat de stationaire ijzeren kern elektromagnetische aantrekkingskracht opwekt, waardoor het anker naar zich toe wordt getrokken. Hierdoor wordt de contactwerking aangestuurd en wordt het normaal gesloten contact geopend terwijl het normaal open contact gesloten is.

Deze twee acties zijn van elkaar afhankelijk.

Wanneer de spoel geen energie meer krijgt, houdt de elektromagnetische kracht op te bestaan en zorgt de ontgrendelveer ervoor dat het anker weer op zijn plaats valt, waardoor de contacten worden hersteld. Dit betekent dat het normaal open contact weer open wordt, terwijl het normaal gesloten contact gesloten wordt.

Een PLC (Programmable Logic Controller) is een elektronisch apparaat dat is ontworpen voor digitale bewerkingen in een industriële omgeving. Hij maakt gebruik van een programmeerbaar geheugen om instructies op te slaan voor het uitvoeren van logische, sequentiële, timing-, tel- en rekenkundige bewerkingen. Hierdoor kunnen verschillende soorten machines of productieprocessen worden bestuurd via digitale of analoge invoer en uitvoer.

Bij het ontwerpen van een PLC en de bijbehorende randapparatuur is het essentieel om het principe te volgen dat het eenvoudig moet kunnen worden geïntegreerd met het industriële besturingssysteem en de functies ervan moet kunnen worden uitgebreid om een uniform systeem te vormen.

Er zijn verschillende onderdelen, verschillende aantallen contacten en verschillende controlemethoden.