Heb je er ooit bij stilgestaan hoe cruciaal de juiste smering van lagers is voor een lange levensduur van je machine? De juiste smeringsmethode kan wrijving aanzienlijk verminderen, slijtage voorkomen en de levensduur van je lagers verlengen. In dit artikel ontdek je 11 verschillende methoden voor lagersmering, van handmatig en druppelsmering tot meer geavanceerde technieken zoals sproei- en straalsmering. Als je deze methoden begrijpt, kun je de meest effectieve smeringsstrategie kiezen en zo optimale prestaties en duurzaamheid voor je machines garanderen. Duik in de materie om te leren hoe je je lagers soepel en efficiënt kunt laten draaien.

De smering van lagers is een kritisch aspect van mechanische systemen en vervult meerdere essentiële functies die de prestaties en levensduur van lagers aanzienlijk beïnvloeden. De primaire doeleinden van smering omvatten:

Een goede smering houdt niet alleen de integriteit van het lager in stand, maar draagt ook bij tot de algemene betrouwbaarheid en efficiëntie van het mechanische systeem. Het fungeert als een barrière tegen milieuverontreinigende stoffen, zoals vocht en deeltjes, die kunnen leiden tot voortijdige lagerschade.

In deze uitgebreide gids verkennen we 11 veelgebruikte smeringsmethoden voor lagers, elk met zijn unieke voordelen en toepassingen. Door deze technieken te begrijpen, kunnen ingenieurs en ontwerpers weloverwogen beslissingen nemen om de prestaties van lagers te optimaliseren, de onderhoudsvereisten te verminderen en de levensduur van hun mechanische systemen te verbeteren.

De volgende secties gaan dieper in op de specifieke kenmerken van elke smeringsmethode en bieden inzicht in de principes, toepassingen en beste praktijken. Deze kennis zal van onschatbare waarde blijken in uw ontwerpproces, zodat u de meest geschikte smeringsstrategie kunt selecteren voor uw specifieke lagervereisten en bedrijfsomstandigheden.

1. Handmatige smering

Handmatige smering, meer bepaald de oliemethode, is de meest fundamentele benadering van lagersmering. Bij deze techniek gebruikt de operator een oliespuit om smeermiddel bij te vullen wanneer het oliepeil van de lager onvoldoende wordt. Hoewel deze methode rechttoe rechtaan is, zijn er uitdagingen bij het handhaven van consistente smeringsniveaus en is er een verhoogd risico op onoplettendheid bij het bijvullen.

Deze smeringsaanpak is vooral geschikt voor lagers die onder specifieke omstandigheden werken:

Om de effectiviteit en betrouwbaarheid van handmatige smering te verbeteren, kun je de volgende optimalisaties overwegen:

1. Installeer beschermende voorzieningen:

2. Installeer filtervoorzieningen bij het smeerpunt:

3. Stel een rigoureus smeerschema op:

4. Kies het juiste smeermiddel:

5. Treinbestuurders:

Hoewel handmatige smering eenvoud en lage initiële kosten biedt, is het belangrijk om deze voordelen af te wegen tegen de potentiële risico's van inconsistente smering en de arbeidsintensiviteit van frequente handmatige interventies. Voor meer veeleisende toepassingen of waar betrouwbaarheid van het grootste belang is, kun je upgraden naar geautomatiseerde smeersystemen of afgedichte, vooraf gesmeerde lagers voor betere prestaties en minder onderhoud.

De druppelsmeermethode wordt voornamelijk gebruikt voor lagers die licht tot middelzwaar worden belast en die werken bij omtreksnelheden lager dan 4 tot 5 meter per seconde. Deze techniek omvat de gecontroleerde afgifte van een relatief constante hoeveelheid smeerolie uit een reservoir via nauwkeurig ontworpen openingen, zoals gekalibreerde gaten, doseernaalden of regelbare kleppen.

Het voorbeeld bij uitstek van deze methode is het druppelvormig oliebekertje, een beproefd apparaat in industriële machines. De olietoevoersnelheid bij druppelsmering kan aanzienlijk variëren op basis van verschillende kritische factoren:

Om druppelsmering te optimaliseren, moeten ingenieurs zorgvuldig rekening houden met deze factoren en nauwkeurige controlemechanismen implementeren. Moderne systemen bevatten vaak temperatuurgecompenseerde debietregelaars of elektronisch geregelde microdoseereenheden om een consistente smering te handhaven onder verschillende bedrijfsomstandigheden.

Hoewel het concept eenvoudig is, kunnen goed ontworpen druppelsmeersystemen betrouwbare en kosteneffectieve smering bieden voor een breed scala aan industriële toepassingen, van textielmachines tot voedselverwerkingsapparatuur.

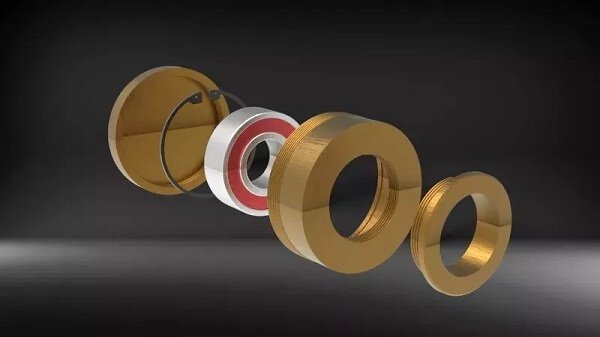

De smeermethode met de oliering maakt gebruik van een loszittende ring die aan de as hangt en draait om olie van een reservoir naar de lageroppervlakken te transporteren. Deze zelfsmerende techniek is speciaal ontworpen voor toepassingen met horizontale assen en maakt gebruik van de zwaartekracht en de rotatie van de as om een consistente oliedistributie te behouden.

Deze methode is bijzonder effectief voor lagers met een gemiddelde tot hoge snelheid en een asdiameter van meer dan 50 mm (ongeveer 2 inch). Optimale prestaties worden bereikt met een naadloze oliering, die zorgt voor een gelijkmatige olietoevoer en potentiële onbalans minimaliseert. Het ringmateriaal is meestal messing of brons, gekozen vanwege hun duurzaamheid en compatibiliteit met gangbare smeeroliën.

De hoogte-breedteverhouding van het lager (lengte-diameterverhouding) dicteert het aantal benodigde olieleidingen:

Belangrijke overwegingen voor een effectieve smering van de oliering zijn onder andere:

Oliering smering is eenvoudig en betrouwbaar, maar vereist regelmatige controle van het oliepeil en de oliekwaliteit om de effectiviteit te behouden. Het is met name geschikt voor stationaire toepassingen waarbij consistente assnelheden een stabiele oliefilmvorming mogelijk maken.

De smeermethode met oliekabels maakt gebruik van capillaire werking en heveleffecten om smeerolie van een oliereservoir naar de lageroppervlakken te transporteren. Deze techniek wordt voornamelijk gebruikt voor lagers onder lichte tot middelzware belasting, die werken bij omtreksnelheden van minder dan 4 tot 5 meter per seconde. De doeltreffendheid van het systeem is te danken aan de dubbele functie van de oliekabel: het fungeert zowel als een mechanisme om smeermiddel toe te voeren als een in-situ filtratiemedium.

In de praktijk wordt een speciaal ontworpen textielkabel, meestal gemaakt van wol of een synthetisch vezelmengsel, gedeeltelijk ondergedompeld in een boven het lager geplaatste oliecup. De vezels van het touw creëren een netwerk van microscopische kanalen die het olietransport vergemakkelijken door capillaire werking. Als het lager draait, veroorzaakt het een licht heveleffect, waardoor olie langs het touw naar de lageroppervlakken wordt getrokken.

Deze methode biedt verschillende voordelen, waaronder:

Gebruikers moeten zich echter bewust zijn van de beperkingen:

Bij het implementeren van olietouwsmering zijn de juiste touwselectie, installatie en olieviscositeit kritieke factoren om optimale prestaties en een lange levensduur van de lagers te garanderen.

De oliepadmethode maakt gebruik van capillaire werking om smeerolie vanuit een reservoir naar het asoppervlak te verspreiden. Deze techniek maakt gebruik van een poreus materiaal, meestal vilt of gesinterd brons, als oliekussen. De microscopisch kleine kanaaltjes van het pad zuigen olie aan uit het reservoir en transporteren deze naar de as-draagvlak door capillaire kracht. Deze methode biedt verschillende voordelen, waaronder het behoud van een schoon wrijvingsoppervlak en een consistente, gecontroleerde smering.

Het oliezoolsysteem is echter niet zonder beperkingen. Verontreinigingen uit de omgeving, vooral fijne stofdeeltjes, kunnen zich na verloop van tijd ophopen in de poriën van het pad, waardoor de oliestroom mogelijk wordt belemmerd en de smeringsefficiëntie afneemt. Dit probleem vereist regelmatig onderhoud en, in sommige gevallen, vervanging van de remblokken om optimale prestaties te garanderen.

Met name de olietoevoersnelheid bij oliepadsmering is aanzienlijk lager dan die van traditionele oliebadsmering of geforceerde smeringssystemen. Gewoonlijk is de olietoevoer ongeveer 1/20e van die bij conventionele oliesmeermethoden. Dit lagere olieverbruik kan voordelig zijn in toepassingen die minimale smering vereisen of waar oliebesparing een prioriteit is. Het kan echter onvoldoende zijn voor toepassingen met hoge belasting of hoge snelheden die meer substantiële smering vereisen.

Bij het implementeren van oliezadsmering moeten ingenieurs zorgvuldig rekening houden met factoren zoals assnelheid, belastingsomstandigheden, bedrijfstemperatuur en omgevingsfactoren om ervoor te zorgen dat het systeem voldoende smering kan behouden tijdens de levensduur van het lager. Daarnaast is de keuze van de juiste olieviscositeit en het juiste oliezoolmateriaal cruciaal voor het optimaliseren van de capillaire werking en het bereiken van de gewenste smeerprestaties.

Bij de oliebadsmeermethode, ook wel bekend als de dompelmethode, wordt het lager gedeeltelijk ondergedompeld in een reservoir met smeerolie. Deze techniek is bijzonder doeltreffend voor druklagers op verticale assen, waar ze een consistente en betrouwbare smering biedt. De roterende elementen van het lager nemen olie op wanneer ze door het bad lopen, waardoor de olie over de lageroppervlakken wordt verdeeld.

Hoewel deze methode zeer efficiënt is voor verticale toepassingen, is ze over het algemeen niet geschikt voor radiale lagers op horizontale assen. In horizontale configuraties heeft de olie de neiging om onderaan samen te komen, wat leidt tot ongelijkmatige smering en mogelijke oververhitting van de bovenste lagerelementen. Bovendien kan een te grote oliedompeling in horizontale opstellingen schuimvorming veroorzaken, waardoor het energieverbruik en de bedrijfstemperaturen toenemen.

Voor optimale prestaties in oliebadsystemen moeten factoren zoals olieviscositeit, bedrijfstemperatuur en badniveau zorgvuldig worden gecontroleerd. Regelmatige olieanalyse en vervangingsschema's zijn cruciaal om de kwaliteit van het smeermiddel op peil te houden en lagerdegradatie door vervuiling of oxidatie te voorkomen.

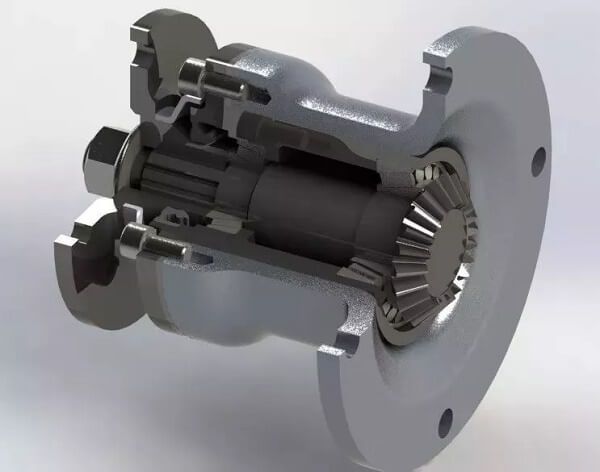

Spatsmering is een dynamische methode van oliedistributie die gebruik maakt van de kinetische energie van roterende onderdelen om smeermiddel door een lagersysteem te verspreiden. Bij deze techniek worden roterende elementen, zoals tandwielen of schijven, gedeeltelijk ondergedompeld in een oliereservoir. Als deze onderdelen op hoge snelheid roteren, schudden en spatten ze de olie, waardoor een fijne nevel of spray ontstaat die de kritieke lageroppervlakken bedekt.

Deze methode is vooral effectief voor hogesnelheidslagers die werken boven 3000 RPM, waar centrifugale krachten helpen bij de oliedistributie. Het wordt vaak gebruikt in toepassingen zoals autotransmissies, industriële tandwielkasten en bepaalde soorten compressoren. De voordelen van spatsmering zijn onder andere de eenvoud, kosteneffectiviteit en het vermogen om adequate smering te bieden zonder dat er complexe oliepompsystemen nodig zijn.

Het is echter belangrijk op te merken dat spatsmering beperkingen heeft. De viscositeit van de olie moet zorgvuldig worden gekozen om een balans te vinden tussen effectief spatten en voldoende filmvorming. Bovendien moet het oliepeil in het reservoir regelmatig gecontroleerd en op peil gehouden worden om een consistente smering te garanderen. Voor toepassingen met zeer hoge snelheden of toepassingen die een nauwkeurige oliecontrole vereisen, kan de voorkeur worden gegeven aan meer geavanceerde methoden zoals druksmering of olienevelsmering.

Bij de verstuivingsmethode wordt het smeermiddel in een fijne nevel gedispergeerd en direct op de wrijvingsoppervlakken aangebracht. Deze techniek maakt gebruik van speciale sproeiers of verstuivers om microscopisch kleine druppeltjes te creëren, meestal met een diameter van 10 tot 100 micron. De resulterende nevel biedt een gelijkmatige dekking en dringt door tot moeilijk bereikbare plaatsen, waardoor het bijzonder effectief is voor hogesnelheidslagers die werken met snelheden van meer dan 10.000 tpm.

Sproeismering biedt verschillende voordelen in fijnmechanische toepassingen:

Ingenieurs moeten echter rekening houden met factoren zoals de viscositeit van het smeermiddel, de bedrijfstemperatuur en de omgevingsomstandigheden bij het ontwerpen van sproeismeersystemen om optimale prestaties en een lange levensduur van de lagers te garanderen.

Drukoliesmering is een geavanceerde methode die gebruik maakt van een smeerpomp om olie onder gecontroleerde druk aan het lager toe te voeren. Dit systeem zorgt voor een continue, nauwkeurig gedoseerde toevoer van smeermiddel naar kritieke contactoppervlakken. Na het uitvoeren van de smeerfunctie wordt de olie uit het lager opgevangen en teruggevoerd naar het oliereservoir, waardoor een gesloten lussysteem ontstaat. Deze methode onderscheidt zich als de meest betrouwbare en efficiënte olietoevoertechniek, die bijzonder geschikt is voor hoge snelheden, zware belasting en kritische glijlagers in industriële toepassingen.

De belangrijkste voordelen van drukoliesmering zijn onder andere:

Bij het implementeren van drukoliesmering moeten factoren zoals olieviscositeit, pompcapaciteit, drukinstellingen en filtratiesystemen zorgvuldig overwogen worden om te voldoen aan de specifieke lagervereisten en bedrijfsomstandigheden. Deze methode wordt vaak toegepast in grote industriële machines, turbines en hoogwaardige apparatuur waar betrouwbaarheid en precisie van het grootste belang zijn.

Het circulerende oliesmeersysteem maakt gebruik van een geavanceerde methode om nauwkeurig gefilterde olie aan kritieke lageronderdelen te leveren via een zeer nauwkeurige oliepomp. Dit dynamische systeem laat het smeermiddel continu circuleren, waardoor het meerdere functies kan uitvoeren die verder gaan dan basissmering. Na het passeren van het lager ondergaat de olie een rigoureus filterproces om slijtagedeeltjes en verontreinigingen te verwijderen, gevolgd door efficiënte koeling door een warmtewisselaar voordat de olie opnieuw wordt gecirculeerd. Dit gesloten lussysteem biedt niet alleen superieure smering, maar dient ook als een effectieve oplossing voor warmtebeheer, waardoor het bijzonder geschikt is voor lagertoepassingen met hoge snelheden waar thermische controle cruciaal is.

De voordelen van circulerende oliesmering zijn onder andere:

Gezien deze voordelen is circulerende oliesmering de keuze bij uitstek voor toepassingen met hoge prestaties, zoals turbomachines, spindels van hogesnelheidsmachines en kritieke industriële apparatuur waar betrouwbaarheid en efficiëntie van het grootste belang zijn.

Jet smering, een hogedruk injectiemethode, maakt gebruik van een precisie oliepomp om smeermiddel met hoge snelheid door een zorgvuldig ontworpen spuitmond rechtstreeks in het lager te stuwen. Deze geavanceerde techniek zorgt ervoor dat het smeermiddel de kritieke oppervlakken van het lager binnendringt, waarbij de luchtbarrière die ontstaat door de rotatie met hoge snelheid wordt overwonnen. De olie stroomt vervolgens door de interne geometrie van het lager en verlaat het lager via oliegroeven of -kanalen aan de andere kant.

Deze methode is cruciaal voor lagers die met extreme snelheden werken, meestal meer dan 1 miljoen DN (lagerboring in mm vermenigvuldigd met tpm). Bij dergelijke snelheden vormt de omringende lucht een grenslaag met hoge snelheid die werkt als een barrière, waardoor conventionele smeringsmethoden de interne onderdelen van het lager niet effectief kunnen bereiken.

Om de doeltreffendheid van de smering van de straal te optimaliseren:

Na het evalueren van de voor- en nadelen van verschillende smeringsmethoden kan de juiste techniek worden geselecteerd op basis van specifieke bedrijfsomstandigheden en lagervereisten. De belangrijkste selectieprincipes kunnen als volgt worden samengevat:

De smering van lagers is een kritisch, continu proces dat de prestaties en levensduur van mechanische systemen aanzienlijk beïnvloedt. De vervangingscyclus van smeermiddelen is afhankelijk van verschillende factoren, waaronder bedrijfsomstandigheden, omgevingsfactoren en hoeveelheid smeermiddel. In optimale omstandigheden - schone omgevingen met bedrijfstemperaturen onder 50 °C en minimale deeltjesvervuiling - wordt de jaarlijkse vervanging van smeermiddelen doorgaans aanbevolen. Naarmate de bedrijfsomstandigheden echter strenger worden, moet de vervangingsfrequentie dienovereenkomstig worden aangepast.

Wanneer de olietemperatuur constant 100°C (212°F) bereikt of overschrijdt, komen de thermische stabiliteit en viscositeit van het smeermiddel in het gedrang, waardoor het smeermiddel vaker moet worden vervangen, meestal om de drie maanden of zelfs nog vaker. Het is cruciaal om te weten dat hoge temperaturen oxidatie en afbraak van het smeermiddel versnellen, wat kan leiden tot verminderde bescherming en verhoogde slijtage.

Regelmatige controle van de smeermiddelconditie door middel van olieanalyse kan waardevolle inzichten verschaffen in optimale vervangingsintervallen. Deze proactieve benadering maakt aangepaste onderhoudsschema's mogelijk op basis van de werkelijke bedrijfsomstandigheden, waardoor de levensduur van apparatuur kan worden verlengd en stilstand kan worden beperkt. Daarnaast kan het implementeren van de juiste afdichtingsmechanismen en filtratiesystemen helpen om het smeermiddel schoon te houden, waardoor de levensduur mogelijk wordt verlengd.

Uiteindelijk zal het opvolgen van de aanbevelingen van de fabrikant, in combinatie met een goed begrip van uw specifieke bedrijfsomgeving, zorgen voor optimale prestaties van de lagers en de algehele efficiëntie van uw mechanische systemen maximaliseren.