Heb je je ooit afgevraagd hoe kracht wordt overgebracht tussen machines? Riemaandrijvingen zijn een eenvoudige maar ingenieuze oplossing die een revolutie teweeg heeft gebracht in de machinebouw. In deze blogpost verkennen we de fascinerende wereld van riemaandrijvingen, van hun basisprincipes tot hun diverse toepassingen. Ontrafel samen met ons de mysteries achter dit essentiële onderdeel van moderne machines en ontdek hoe het onze wereld vandaag de dag nog steeds vorm geeft.

Een riemaandrijving is een mechanisch krachtoverbrengingssysteem dat rotatiebewegingen en koppels overbrengt van een aandrijfas naar een of meer aangedreven assen met behulp van een continue, flexibele riem. Dit systeem is bijzonder effectief wanneer de aandrijf- en aangedreven componenten ruimtelijk gescheiden zijn, waardoor een efficiënte krachtoverbrenging over aanzienlijke afstanden mogelijk is.

Riemaandrijvingen bestaan uit verschillende belangrijke onderdelen:

In vergelijking met andere mechanische transmissies bieden riemaandrijvingen verschillende voordelen:

Riemaandrijvingen hebben echter ook beperkingen:

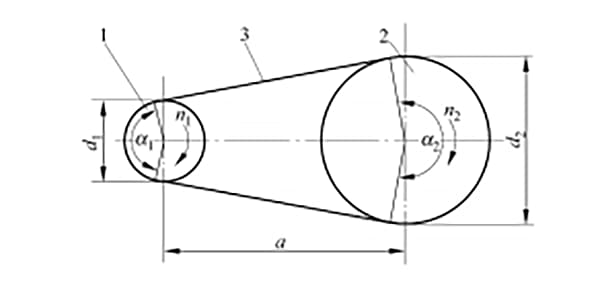

Het riemaandrijfsysteem is een fundamenteel mechanisme voor krachtoverbrenging dat bestaat uit verschillende belangrijke onderdelen: een aandrijfpoelie, een aangedreven poelie, een overbrengingsriem die strak over beide poelies ligt en een ondersteunend machineframe, zoals geïllustreerd in figuur 8-1. Deze opstelling vergemakkelijkt de overdracht van mechanische energie van de ene roterende as naar de andere door middel van wrijvingskrachten. Deze opstelling vergemakkelijkt de overdracht van mechanische energie van de ene roterende as naar de andere door middel van wrijvingskrachten.

De aandrijfpoelie, meestal aangesloten op een krachtbron zoals een elektromotor of motor, zet de beweging van het systeem in gang. Tijdens het roteren grijpt de oppervlaktewrijving van de poelie in op de transmissieriem, waardoor deze in beweging komt. Deze beweging wordt vervolgens overgebracht naar de aangedreven poelie, die is gemonteerd op de as van de machine of het apparaat dat vermogen nodig heeft.

De efficiëntie en prestaties van een riemaandrijfsysteem zijn afhankelijk van verschillende factoren:

Riemaandrijvingen bieden voordelen zoals schokdemping, geluidsreductie en de mogelijkheid om vermogen over aanzienlijke afstanden over te brengen. Ze kunnen echter periodiek onderhoud en vervanging vereisen vanwege slijtage en rek na verloop van tijd.

1- Aandrijfschijf

2- Aangedreven poelie

3- Aandrijfriem

Riemaandrijvingen kunnen op basis van hun aandrijfprincipe worden ingedeeld in wrijvingsaandrijvingen en vermaasde aandrijvingen. In dit artikel worden voornamelijk kwesties besproken die verband houden met wrijvingsriemaandrijvingen.

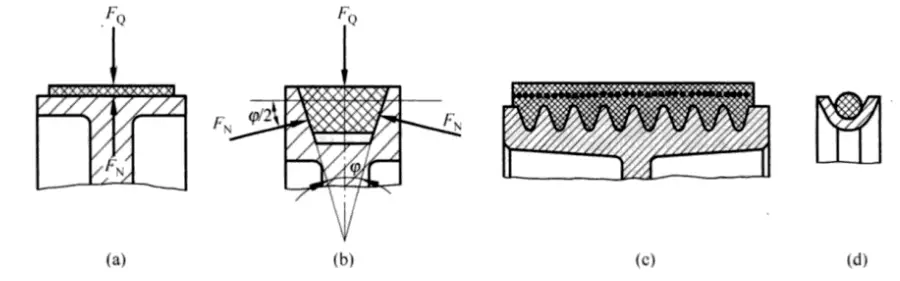

2.1. Wrijvingsriemaandrijvingen brengen beweging en vermogen over door de wrijvingskracht die wordt opgewekt tussen de aandrijfriem, die strak op de riemschijf past, en het contactoppervlak van de riemschijf. Op basis van de doorsnedevorm van de aandrijfriem kunnen ze verder worden onderverdeeld in platte riemen, V-riemen, riemen met meerdere randen en ronde riemen.

2.1.1 De dwarsdoorsnede van een vlakke riem is rechthoekig en het binnenoppervlak dat in contact komt met de riemschijf is het werkvlak. De riem wordt voornamelijk gebruikt voor langeafstandstransmissie tussen twee parallelle assen die in dezelfde richting draaien.

2.1.2 De dwarsdoorsnede van een V-snaar is trapeziumvormig, waarbij de twee zijden die in contact komen met de poeliegroef dienen als werkvlakken. De poeliegroef is ook trapeziumvormig. Krachtanalyse op het wigvormige oppervlak laat zien dat bij gelijke spanning en wrijvingscoëfficiënt de wrijvingskracht die door de V-riem wordt gegenereerd groter is dan die van de vlakke riem.

Daarom heeft de V-snaar een sterkere overbrengingscapaciteit en een compactere structuur, waardoor hij veel wordt gebruikt in mechanische overbrengingen. Afhankelijk van hun relatieve breedte en hoogte kunnen V-riemen verder worden onderverdeeld in types zoals gewone V-riemen, smalle V-riemen, brede V-riemen, V-riemen voor auto's, V-riemen met tandwielen en V-riemen met een grote hoek. Momenteel worden de gewone V-snaren het meest gebruikt.

2.1.3 De multiriem, een hybride van de vlakke riem en meervoudige V-riemen, combineert de voordelen van beide en wordt vaak gebruikt in grote krachtoverbrengingssystemen waar een compacte structuur vereist is.

2.1.4 De dwarsdoorsnede van een ronde riem is cirkelvormig en wordt alleen gebruikt in transmissies met een lage snelheid en een laag vermogen, zoals naaimachines en instrumenten.

2.2 Riemoverbrenging brengt beweging en kracht over door de tanden van de riem te laten overgaan in die van de riemschijf. De synchrone riem aandrijving, zoals getoond in Figuur 8-3, is een typisch voorbeeld.

Naast de voordelen van wrijvingsriemtransmissie bieden synchrone riemen ook een hoge krachtoverbrenging, nauwkeurige overbrengingsverhoudingen en worden ze vaak gebruikt in situaties die een soepele transmissie en hoge precisie vereisen, zoals in bandrecorders, voedselmixers, CNC-bewerkingsmachines en textielmachines. De dwarsdoorsnede van een synchrone riem is rechthoekig, met een getand binnenoppervlak.

In tegenstelling tot de structuur van een riem in wrijvingsaandrijving, is de sterktelaag van een synchrone riem meestal samengesteld uit staalkabels, wat resulteert in minder vervorming onder belasting. De rand van de synchrone riemschijf is ook vervaardigd met een omgekrulde tandvorm die overeenkomt met het binnenoppervlak van de riem, geproduceerd met behulp van een generatieproces door omgekrulde tandwielen. snijwerktuigen. Daarom zijn de afmetingen van de tanden van de poelie afhankelijk van de grootte van het gebruikte snijgereedschap.

Riemaandrijvingen hebben een uitstekende elasticiteit, waardoor ze effectief trillingen opvangen en absorberen, wat zorgt voor een soepele krachtoverbrenging met minimale geluidsproductie. Tijdens overbelasting dient gecontroleerde slip tussen de riem en de poelie als beschermingsmechanisme, waardoor potentiële schade aan andere onderdelen van de aandrijflijn wordt voorkomen. De eenvoud van riemtransmissiesystemen vergemakkelijkt de productie, de installatie en het onderhoud, wat resulteert in kosteneffectieve oplossingen voor krachtoverbrenging.

Tijdens het gebruik kunnen drijfriemen elastische slip vertonen, wat kan leiden tot kleine variaties in de overbrengingsverhouding. Hoewel dit fenomeen over het algemeen beheersbaar is, kan een strikt constante snelheidsverhouding niet worden gehandhaafd. Riemaandrijvingen hebben doorgaans grotere totale afmetingen dan andere krachtoverbrengingsmethoden, wat kan leiden tot een iets lager overbrengingsrendement. Bijgevolg worden riemtransmissiesystemen meestal gebruikt voor vermogensoverdrachttoepassingen ≤ 50 kW, met optimale bandsnelheden tussen 5 en 25 m/s. De aanbevolen overbrengingsverhouding voor een efficiënte werking mag niet groter zijn dan 5:1. Onder de juiste ontwerp- en onderhoudsomstandigheden kunnen riemaandrijfsystemen rendementen behalen tussen 92% en 97%.

Riemaandrijvingen werken onder dynamische omstandigheden waarbij elastische vervorming een cruciale rol speelt in de krachtoverbrenging en de betrouwbaarheid van het systeem. De aandrijfriem, samengesteld uit elastomere materialen en versterkende vezels, vertoont visco-elastisch gedrag onder belasting. Als er spanning wordt uitgeoefend, ondergaat de riem elastische rek, waarbij de grootte van de vervorming recht evenredig is met de uitgeoefende spankracht.

Tijdens de werking bestaat er een spanningsverschil tussen de strakke zijde (F1) en de slappe zijde (F2) van de riem, waarbij F1 > F2. Dit spanningsverschil resulteert in een niet-uniforme elastische rek over de lengte van de riem. De strakke zijde ondervindt een grotere rek door de hogere trekspanning, terwijl de slappe zijde relatief minder rek vertoont. Dit verschil in rek is van fundamenteel belang voor het vermogen van de riem om efficiënt kracht over te brengen.

De elastische aard van de riem draagt ook bij aan twee kritieke verschijnselen:

Elastische slip is een intrinsiek verschijnsel bij riemaandrijving, dat onvermijdelijk optreedt tijdens de bedrijfscyclus van de aandrijfriem. Dit complexe gedrag komt voort uit de elastische eigenschappen van het riemmateriaal en de variërende spankrachten die langs de riem worden ondervonden.

Wanneer de strakke zijde van de aandrijfriem in punt A in contact komt met de aandrijfpoelie, komt de snelheid van de riem (v) aanvankelijk overeen met de omtreksnelheid (v1) van poelie 1. Als de riem echter van punt A naar punt B draait, neemt de spankracht in de riem geleidelijk af van F1 naar F2, waardoor de elastische rek afneemt. Als poelie 1 echter van punt A naar punt B draait, neemt de spankracht in de riem geleidelijk af van F1 naar F2, wat resulteert in een overeenkomstige vermindering van de elastische rek. Deze progressieve verkorting van de riem veroorzaakt een minieme achterwaartse relatieve slip langs het riemschijfoppervlak, wat leidt tot een bandsnelheid (v) die iets lager wordt dan de omtreksnelheid (v1) van riemschijf 1.

Omgekeerd zorgen wrijvingskrachten ervoor dat de riemspanning toeneemt van F2 naar F1 wanneer de riem van punt C naar punt D van de aangedreven riemschijf 2 loopt. Deze spanningsverhoging leidt tot een geleidelijke verlenging van de riem. Dientengevolge treedt er een kleine voorwaartse relatieve slip op aan het oppervlak van riemschijf 2, resulterend in een bandsnelheid (v) die marginaal groter is dan de hoeksnelheid (v2) van riemschijf 2. Deze differentiële slip als gevolg van de wrijvingskrachten leidt tot een geleidelijke verlenging van de riem. Deze differentiële slip als gevolg van de elastische vervorming van de aandrijfriem wordt elastische slip genoemd.

De gevolgen van elastische slip zijn aanzienlijk:

Om de effecten van elastische slip te beperken, kunnen ingenieurs strategieën gebruiken zoals het optimaliseren van de riemspanning, het selecteren van geschikte riemmaterialen met verminderde elasticiteit of het implementeren van actieve spansystemen in kritieke toepassingen. Het begrijpen van en rekening houden met elastische slip is cruciaal bij het ontwerpen en onderhouden van efficiënte en betrouwbare riemaandrijfsystemen in verschillende industriële toepassingen.

De primaire storingsmechanismen tijdens het gebruik van een riemaandrijfsysteem zijn het slippen van de riem op de poelie, versnelde slijtage van de riem en door vermoeidheid veroorzaakte storingen. Elk van deze modi kan de prestaties en betrouwbaarheid van het systeem aanzienlijk beïnvloeden:

Daarnaast zijn er minder vaak voorkomende, maar even kritieke faalwijzen:

2.1 Slippage

Riemaandrijvingen werken op wrijving. Als de aanvankelijke spankracht F₀ constant is en de effectieve omtrekkracht F groter is dan de grenswrijvingskracht tussen de riem en het wieloppervlak, zal de riem duidelijk gaan glijden op het wieloppervlak, een fenomeen dat bekend staat als slip.

Wanneer de riem slip vertoont, blijft de aandrijfpoelie draaien, maar zowel de aangedreven poelie als de riem hebben een aanzienlijk snelheidsverlies of komen zelfs helemaal tot stilstand. Slippen is een schadelijk fenomeen omdat het storingen in de aandrijving veroorzaakt en de slijtage van de riem verergert. Tijdens normaal bedrijf moet slip worden vermeden.

Elastisch glijden en slippen zijn twee duidelijk verschillende concepten. Hun verschillen worden beschreven in Tabel 8-1.

Tabel 8-1 Verschillen tussen elastisch glijden en slippen

| Item | Elastisch glijden | Uitglijden |

| Fenomeen | Het glijden van de plaatselijke riem op het plaatselijke wieloppervlak | Relatief glijden treedt op tussen de riem en het wieloppervlak over de gehele contactboog. |

| Oorzaken | Spanningsverschil aan beide zijden van de riem | De effectieve trekkracht bereikt of overschrijdt de uiteindelijke wrijvingskracht tussen de riem en het wieloppervlak |

| Conclusie | Onvermijdelijk | Kan vermijden |

2.2 Falen door vermoeidheid van de riem

De spanning op de transmissieriem varieert tijdens de werking en vormt een wisselende spanning. Hoe hoger de rotatiesnelheid en hoe korter de riem, hoe vaker de riem per tijdseenheid om de poelie draait, wat leidt tot frequentere spanningswisselingen. Na verloop van tijd kan het herhaalde effect van de wisselende spanning ertoe leiden dat de riem delamineert en scheurt, wat uiteindelijk leidt tot vermoeidheidsfalen, wat resulteert in een defecte transmissie.

Wanneer de transmissieriem op de poelie is geïnstalleerd, moet deze een bepaalde spanning hebben om de normale werking van de riemaandrijving te garanderen. Na verloop van tijd kan de plastische vervorming van de riem echter tot speling leiden, waardoor de oorspronkelijke spanning geleidelijk afneemt en de belastbaarheid van de riem vermindert.

Om de initiële spanning van de drijfriem te controleren en de operationele capaciteit van de riemaandrijving te garanderen, moet een geschikte spanner worden gebruikt. Verschillende veelgebruikte spaninrichtingen zijn afgebeeld in Figuur 8-11.

Bij horizontaal geplaatste of matig hellende riemaandrijvingen kan een spaninrichting zoals in Afbeelding 8-11(a) worden gebruikt. De positie van de motor, voorzien van een poelie, wordt aangepast met een schroef om de riemspanning te verhogen. centrum afstandwaardoor de riem op spanning wordt gebracht. De afstelmethode bestaat uit het monteren van de motor op een glijrail en tijdens het spannen van de riem wordt de motor met de stelschroef in de gewenste positie geduwd.

Bij verticale of bijna verticale riemaandrijvingen kan een spaninrichting zoals in Afbeelding 8-11(b) worden gebruikt. Door de positie van het schommelframe (midden van de motoras) aan te passen, wordt de middenafstand vergroot om op spanning te komen. De afstelmethode bestaat uit het afstellen van de moer op de schroef, waardoor de machinebasis rond de vaste steunas zwenkt om de initiële spanning af te stellen. Zodra de positie is aangepast, moet de moer worden vergrendeld.

Afbeelding 8-11(c) toont een automatisch spansysteem, waarbij de motor met een katrol op een zwevend schommelframe is gemonteerd. Door het gewicht van de motor en het schommelframe te gebruiken, schommelen de poelie en de motor rond de vaste steunas, waarbij de middenafstand automatisch wordt aangepast om de riem op spanning te brengen. Deze methode wordt vaak gebruikt voor riemaandrijvingen met een lage krachtoverbrenging en een bijna verticale opstelling.

Afbeelding 8-11(e) toont een spanwiel dat door een gewicht automatisch op de riem drukt en zo de riem op spanning brengt. Deze methode wordt vaak gebruikt in vlakke riemaandrijvingen met een grote overbrengingsverhouding en een kleine hartafstand, en heeft een aanzienlijke invloed op de levensduur van de riem.

Als de hartafstand van de riemaandrijving niet kan worden aangepast, kan een spanpoelie worden gebruikt om de riem te spannen, zoals getoond in Afbeelding 8-11(d). De spanpoelie wordt over het algemeen aan de binnenkant van de slappe zijde geïnstalleerd, zodat de riem in één richting kan buigen. Om te voorkomen dat de omwikkelhoek van de kleine poelie te veel afneemt, moet de spanpoelie zo dicht mogelijk bij de grote poelie worden geïnstalleerd.

1. De lineaire snelheid van de V-riem mag niet hoger zijn dan 25 meter per seconde en de lineaire snelheid van de vlakke riem is over het algemeen 10-20 meter per seconde. In speciale gevallen kan de snelheid worden verlaagd. De lineaire snelheid van de riem kan worden berekend met de volgende formule:

V = πDn / 60 x 1000 (meter/seconde)

Waar

2. Het aantal keren dat de kleine riemschijf per seconde, C, door de vlakke riem wordt gepasseerd, mag niet meer dan 3-5 keer zijn, en voor de V-riem niet meer dan 20 keer.

C = V / L (keer / seconde)

Waarbij L- Bandlengte (m)

3. De omwikkelhoek van de kleine V-riemschijf mag niet kleiner zijn dan 120° (150° voor de vlakke riem), anders moet het diameterverschil tussen de twee riemschijven worden verkleind, de hartafstand worden vergroot of een drukschijf worden geïnstalleerd.

4. De diameter van de kleine riemschijf mag niet te klein zijn om te voorkomen dat de riem te veel buigt, wat de levensduur verkort.

Voor vlakke riemaandrijvingen moet de diameter van de kleine riemschijf over het algemeen meer dan 25-30 keer de dikte van het doek zijn.

De minimale diameter van de kleine platte riemschijf, D_min, kan worden berekend met de formule:

Dmin = C³√N / n1 (mm)

Waar

Voor V-riemaandrijvingen mag de diameter van de kleine V-riemschijf niet kleiner zijn dan de volgende waarden. Anders is de omwikkelhoek niet voldoende en kan de riem gaan slippen en beschadigen.

| V-Snaar Model | O | A | B | C | D | E | F |

| Minimum diameter van kleine poelie (mm) | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

5. De hartafstand van vlakke riemschijven moet meer dan twee keer de som van de twee wieldiameters zijn; de hartafstand van V-riemschijven moet meer dan de helft van de som van de twee wieldiameters zijn, maar mag niet meer dan twee keer de som zijn.

6. De riemlengte L kan worden berekend met de volgende formule:

L=2A + π/2(D1+D2) + (D2-D1)²/4A [mm (open overbrenging)].

In de formule staat A voor de hartafstand tussen de twee riemschijven (mm) en D2 en D1 voor respectievelijk de diameter van de grote en kleine riemschijf (mm).

7. De initiële spanning van de riem moet worden aangespannen met een kracht van ongeveer 16-18 kg per vierkante centimeter van de dwarsdoorsnede van de riem.

1. Voor vlakke riemtransmissie kan de dwarsdoorsnede van de riem worden berekend op basis van het vermogen dat wordt gebruikt voor de transmissie en de lineaire snelheid van de riem.

F=P/K (cm²)

In deze formule,

K staat voor de werkelijke effectieve spanning, kg/cm². Voor rubberen banden kan K worden gekozen binnen een bereik van 10-25 kg/cm². Wanneer de lineaire snelheid hoog is, de impact van de belasting groot is, de startbelasting groot is, de continue werktijd lang is en de omwikkelingshoek klein is, kan een kleinere waarde worden gekozen; in andere gevallen kan een grotere waarde worden gekozen.

Op basis van de berekende dwarsdoorsnede kunnen de breedte en dikte van de riem worden bepaald. Als elke laag van de riem ongeveer 1,2 mm dik is, kan het aantal lagen in een vlakke riem bij benadering worden berekend.

2. Raadpleeg voor V-riemtransmissie de volgende tabel om het type V-riem te bepalen op basis van het uitgezonden vermogen.

Het vermogensbereik dat van toepassing is op verschillende typen V-snaren.

| Vermogen (kW) | 0.4-0.75 | 0.75-2.2 | 2.2-3.7 | 3.7-7.5 | 7.5-20 | 20-40 | 40-75 | 75-150 | boven 150 |

| Aanbevolen model | O | O、A | O,A,B | A,B | B,C | C,D | D,E | E,F | F |

Het aantal V-snaren, Z, kan worden berekend met de volgende formule:

Z = N / (Z0 * C1 * C2) ^ 0,5

Waar:

| Bandomwikkelhoek a° | 180 | 170 | 160 | 150 | 140 | 130 | 120 | 110 | 100 |

| C1 | 1.0 | 0.97 | 0.94 | 0.91 | 0.88 | 0.85 | 0.82 | 0.79 | 0.76 |

C2 - Arbeidsomstandighedencoëfficiënt; 0,6-0,7.

De afmetingen van de groef van de V-riemschijf (zie afbeelding) staan in de onderstaande tabel.

Vermogen (in kW) overgebracht door één V-riem.

| Model | Kleine riemschijf Diameter D1 (mm) | Riemsnelheid (m/s) | |||

| 5 | 10 | 15 | 20 | ||

| O | 50~63 | 0.31 | 0.59 | 0.88 | 1.07 |

| 80 | 0.38 | 0.74 | 1.04 | 1.29 | |

| >90 | 0.42 | 0.82 | 1.14 | 1.40 | |

| A | 80~90 | 0.59 | 1.04 | 1.32 | 1.33 |

| 100 | 0.66 | 1.18 | 1.51 | 1.64 | |

| >125 | 0.81 | 1.47 | 1.87 | 2.21 | |

| B | 125 | 1.02 | 1.84 | 2.43 | 2.58 |

| 140 | 1.12 | 2.06 | 2.80 | 3.10 | |

| >180 | 1.32 | 2.41 | 3.28 | 3.94 | |

| C | 2OO | 1.98 | 3.60 | 4.80 | 5.52 |

| 250 | 2.41 | 4.45 | 6.14 | 7.00 | |

| >280 | 2.67 | 4.95 | 6.77 | 7.72 | |

| D | 315 | 3.98 | 7.00 | 9.20 | 9.95 |

| 400 | 5.07 | 9.10 | 12.30 | 14.40 | |

| >450 | 5.45 | 9.95 | 13.30 | 15.40 | |

Maatschema van V-riemschijfgroeven

Bij het berekenen van de overbrengingsverhouding verwijst de diameter van de poelie naar de positie D in het diagram, niet naar de buitenrand van het wiel. Houd er bovendien rekening mee dat de riem een slip van 1% heeft.

Afmetingen van de groef van de v-snaarpoelie:

| Afmetingen groef (mm) | Model | ||||||

| O | A | B | C | D | E | F | |

| a | 10 | 13 | 17 | 22 | 32 | 38 | 50 |

| ι | 10 | 13 | 17 | 22 | 30 | 36 | 48 |

| c | 3 | 4 | 5 | 7 | 9 | 12 | 16 |

| t | 12 | 16 | 21 | 27 | 38 | 44 | 58 |

| s | 9 | 12 | 15 | 18 | 23 | 26 | 32 |

| Overeenkomstige sleufhoek φ | Minimale diameter van de V-riemschijf (in millimeter) | ||||||

| 34° | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

| 36° | 90 | 125 | 180 | 250 | 400 | 710 | 1000 |

| 38° | ≥112 | ≥160 | ≥225 | ≥315 | ≥500 | ≥800 | ≥1250 |