Heb je je ooit afgevraagd waarom je plaatwerkprojecten niet altijd perfect in elkaar passen? De sleutel ligt in het begrijpen van de buigtoeslag. Dit concept zorgt voor nauwkeurig buigen en vermindert materiaalverspilling. In dit artikel leer je hoe je de buigtoeslag in SOLIDWORKS onder de knie krijgt, zodat je ontwerpen nauwkeurig en efficiënt worden. Maak je klaar om je plaatbewerkingsproces te transformeren!

Concept van buigtoelage

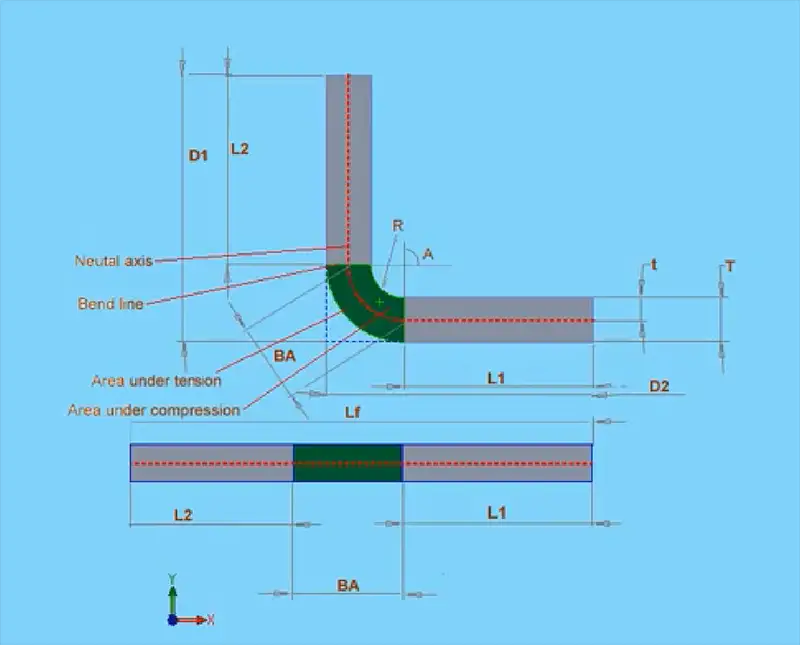

De buigtoeslag is een cruciale parameter bij plaatbewerking die de precieze vlakke lengte van het materiaal bepaalt die nodig is om de gewenste afmetingen te krijgen na het buigen. Het is de booglengte van de buiging gemeten langs de neutrale as van het materiaal - een denkbeeldige lijn binnen het buiggebied waar het materiaal niet uitrekt of samendrukt tijdens het buigproces.

De berekening van buigtoeslag wordt beïnvloed door meerdere factoren, waaronder plaatdikte, buigradius, materiaaleigenschappen en buighoek. In SOLIDWORKS kunnen gebruikers de waarden van de buigtoeslag definiëren en manipuleren om nauwkeurige controle uit te oefenen over de ontwikkeling van plaatmetalen onderdelen, zodat de nauwkeurigheid in zowel het ontwerp- als het fabricagestadium is gegarandeerd.

Betekenis van buigtoelage

Nauwkeurige berekening en toepassing van buigtoeslag zijn essentieel voor het produceren van nauwkeurig gebogen plaatwerkonderdelen. Het zorgt ervoor dat de ontwikkelde (vlakke) maat van het onderdeel overeenkomt met de ontwerpintentie en garandeert dat de buigingen onder de juiste hoeken en op de juiste posities worden gemaakt. Deze precisie vermindert fouten, materiaalverspilling en nabewerkingen in het fabricageproces aanzienlijk, waardoor uiteindelijk de productie-efficiëntie en kosteneffectiviteit verbeteren.

Door de juiste waarden voor buigtoeslagen te begrijpen en toe te passen, kunnen ontwerpers en constructeurs:

In SOLIDWORKS maakt het juiste gebruik van buigtoeslagen nauwkeurigere simulaties mogelijk, stroomlijnt het de overgang van ontwerp naar productie en maakt het mogelijk om complexere en preciezere plaatwerkonderdelen te maken. Het zorgt ook voor een betere integratie met CNC-buigmachines en andere geautomatiseerde fabricageprocessen, waardoor de productiemogelijkheden en -consistentie verder verbeteren.

Materiaaleigenschappen

Materiaaleigenschappen hebben een grote invloed op de berekeningen van buigtoeslagen in SolidWorks. Elk metaal vertoont unieke elastische en plastische vervormingseigenschappen die het gedrag tijdens het buigen direct beïnvloeden. Zo hebben aluminiumlegeringen doorgaans een lagere vloeigrens en hogere elasticiteit in vergelijking met staal, wat resulteert in verschillende terugveringseffecten en waarden voor buigtoeslag. Roestvast staalsoorten, die bekend staan om hun werkhardingseigenschappen, vereisen zorgvuldige overweging om over- of onderbuigen te voorkomen. De elasticiteitsmodulus van het materiaal, de vloeigrens en de rek-uithardingscoëfficiënt zijn cruciale parameters die SolidWorks gebruikt om de buigtolerantie nauwkeurig te bepalen.

Buighoek

De buighoek is een kritieke factor bij de berekening van de buigtoeslag. Naarmate de hoek groter wordt, neemt de buigtoeslag over het algemeen niet-lineair toe vanwege de complexe spanning-rekrelaties in het materiaal. Voor een bocht van 90 graden is bijvoorbeeld meer buigtoeslag nodig dan voor een bocht van 45 graden, maar niet precies twee keer zoveel. SolidWorks maakt gebruik van geavanceerde algoritmes die rekening houden met deze niet-lineaire relatie, waarbij rekening wordt gehouden met factoren zoals verschuiving van de neutrale as en materiaaldunning bij de bocht. Met de software kunnen ontwerpers de buighoeken nauwkeurig afstellen en automatisch de toleranties herberekenen, waardoor de precisie van complexe plaatwerksamenstellingen wordt gegarandeerd.

Materiaal Dikte

De materiaaldikte speelt een centrale rol bij het bepalen van de buigtoeslag. Dikkere materialen hebben niet alleen grotere buigtoeslagen nodig, maar vertonen ook een complexer buiggedrag. Naarmate de dikte toeneemt, verschuift de locatie van de neutrale as, wat van invloed is op de totale buiggeometrie. SolidWorks bevat geavanceerde modellen die rekening houden met deze verschuiving, waardoor nauwkeurige berekeningen van de toeslag over een groot aantal diktes mogelijk zijn. Bovendien houdt de software rekening met de k-factor (een verhouding die de locatie van de neutrale as weergeeft) die varieert met de materiaaldikte en de buigmethode. Dit maakt nauwkeurige modellering mogelijk van dunne materialen die worden gebruikt in elektronicabehuizingen en dikke platen die worden gebruikt in zware machineonderdelen.

Bend Deduction, of BD, is een terminologie die wordt gebruikt in plaatwerk fabricage. Dit is het verschil tussen de buigtoeslag en tweemaal de buitenste terugslag in het materiaal. Deze waarde is een belangrijke overweging bij het bepalen van de totale vlakke lengte van plaatwerkonderdelen tijdens het buigproces. Het helpt fabrikanten bij het maken van nauwkeurige plaatwerkonderdelen die voldoen aan de gewenste afmetingen.

Bij het werken met SOLIDWORKS hebben ontwerpers de keuze om waarden voor buigtoeslag en buigvermindering te gebruiken in hun plaatwerkontwerpen. Beide zijn nuttig voor het bepalen van het uiteindelijke vlakke patroon van het plaatwerkonderdeel en zijn essentieel voor nauwkeurige productie.

Toeslag voor buigen is de booglengte van de buiging gemeten langs de neutrale as van het materiaal. Het vertegenwoordigt de lengte van het plaatmetaal dat wordt uitgerekt of samengedrukt tijdens het buigproces. De neutrale as verwijst naar het gebied in het materiaal waar er geen spanning of rek is.

| Parameter | Beschrijving |

|---|---|

| Buigtoelage | Booglengte van de bocht langs de neutrale as van het materiaal |

| Bocht aftrek | Verschil tussen de bochttoeslag en tweemaal de buitenste setback |

| BD | Bocht Aftrek afkorting |

Bij het gebruik van SOLIDWORKS is het essentieel om de juiste waarde voor buigtoeslag of buigaftrek in te voeren, afhankelijk van de gekozen methode. Dit zorgt ervoor dat het uiteindelijke plaatwerkonderdeel de gewenste afmetingen heeft en goed past in assemblages.

Beide methoden hebben hun voordelen en overwegingen. Doorbuigingstoeslagberekeningen geven een nauwkeuriger weergave van het buigproces en houden rekening met het materiaalgedrag tijdens het buigen. Doorbuigingstoeslag vereenvoudigt het berekeningsproces en is gemakkelijker te begrijpen voor mensen die nieuw zijn met ontwerp plaatmetaal.

Samenvattend, het begrijpen van de verschillen tussen buigtoeslag en buigaftrek is cruciaal voor nauwkeurig plaatwerk ontwerpen in SOLIDWORKS. Nauwkeurige invoer van deze waarden zorgt ervoor dat het uiteindelijke plaatwerkonderdeel voldoet aan de ontwerpspecificaties en naadloos past in de gewenste assemblage.

U kunt direct gebruik maken van onze buigtoelage calculator om de buigtoeslag te berekenen. Bovendien, de fabricage calculator kan je ook helpen bij het berekenen van de K-factor, Y-factor en buigtoeslag, Bocht aftrekenz.

Je vraagt je misschien af wat een bochtentoeslag precies is als je nog nooit hebt gewerkt met plaatmetaal voor.

Wanneer een vel wordt gebogen in een afkantpersHet deel van de plaat dat zich dicht bij en in contact met de pons bevindt, rekt uit om de gegeven buiging te compenseren.

Als je de lengte van dit deel voor en na het buigen vergelijkt, zul je zien dat ze verschillen.

Als je als ingenieur deze variatie niet compenseert, zal het eindproduct geen nauwkeurige afmetingen hebben.

Dit is belangrijker voor onderdelen waar je een kleinere tolerantie of precisie moet aanhouden.

In dit artikel behandel ik een aantal basisproblemen en -principes waar je regelmatig mee te maken krijgt als je met plaatwerk werkt.

Voordat we beginnen, wil ik iets opmerken - er is niet echt een wetenschappelijke methode of formule om de exacte berekening van de buigtoeslag te bepalen, omdat er zoveel factoren meespelen tijdens de productie van je plaatwerkonderdeel.

Bijvoorbeeld de werkelijke materiaaldikte, een oneindige variëteit aan gereedschapcondities, vormmethodenenzovoort.

Er zijn hier veel variabelen en in werkelijkheid worden er veel methoden gebruikt om de buigtoeslag te berekenen.

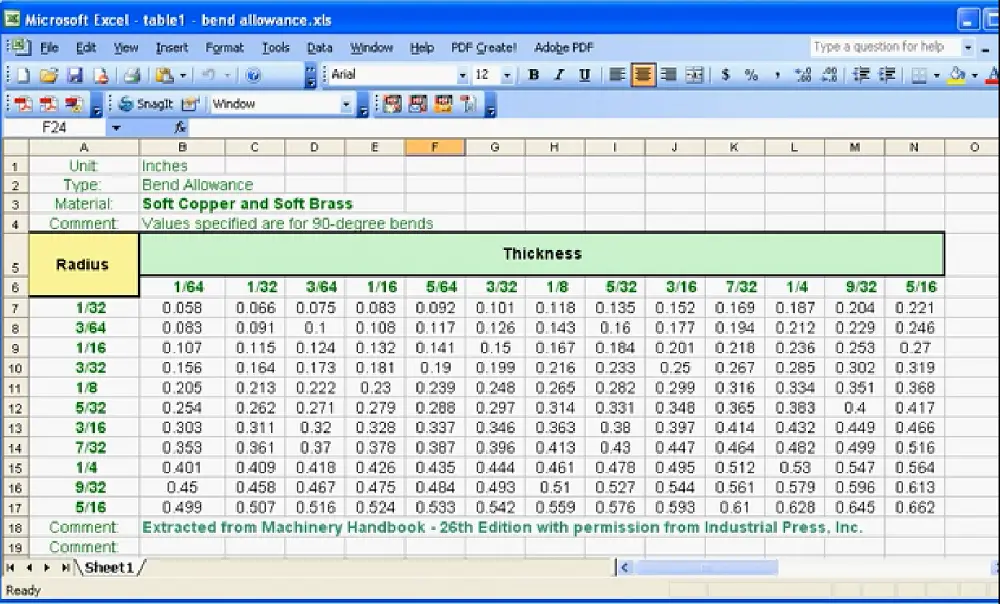

Trial and error is waarschijnlijk de populairste methode, terwijl buigtafels een andere veelgebruikte techniek zijn.

Buigtafels zijn meestal verkrijgbaar bij metaalleveranciers, fabrikanten en technische handboeken. Sommige bedrijven ontwikkelen hun eigen buigtabellen op basis van hun standaardformules.

Laten we nu terugkeren naar Solidworks. Hoe berekent Solidworks de buigtoeslag precies? Solidworks gebruikt twee methoden: buigtoeslag en buigaftrek.

Ik ga uitleggen wat deze methoden zijn en laten zien hoe ze worden gebruikt in Solidworks.

De buigtoeslagmethode is gebaseerd op de formule in mijn diagram.

De totale lengte van de afgevlakte plaat is gelijk aan de som van L1 (de eerste lengte), L2 en de toegestane buiging.

Het buigtoeslaggebied wordt in mijn diagram in het groen weergegeven. Dit is het gebied waar alle vervorming optreedt tijdens het buigproces.

Over het algemeen zal de buigtoeslag verschillen voor elke combinatie van materiaaltype en materiaaldikte, buigradiusbuighoek en verschillende bewerkingsprocessen, -types, -snelheden enzovoort. De lijst met potentiële variabelen is uitgebreid.

De waarde van de buigtoeslag uit plaatwerkleveranciers, fabrikanten en technische handboeken wordt gegeven in buigtabellen. Een buigtabel ziet eruit als het volgende Excel-spreadsheet.

De buigtafelmethode is waarschijnlijk de nauwkeurigste methode om de buigtoeslag te berekenen.

Je kunt je gegevens handmatig invoeren in een matrix van de buighoek en buigradius. Als je niet zeker bent van de waarde van de buigtoeslag, kun je enkele tests uitvoeren.

Je hebt een stuk van exact hetzelfde plaatmetaal nodig dat je gaat gebruiken om je onderdeel te maken, en dan buig je het met dezelfde processen die je gaat gebruiken tijdens het machinaal bewerken. Je hoeft alleen maar wat metingen te doen voor en na het buigen en op basis van dezelfde informatie kun je de benodigde buigtoeslag aanpassen.

Een andere methode die Solidworks gebruikt is de buigaftrekmethode.

De formule is als volgt:

De afgeplatte lengte van de delen, Lf, is gelijk aan D1 plus D2 min de buigaftrek.

Net als buigtoeslag komt buigaftrek uit dezelfde bronnen: tabellen en handmatige tests.

Zoals je kunt zien, is het eenvoudig om te begrijpen hoe deze waarden aan elkaar gerelateerd zijn op basis van de informatie die deze formules bieden.

Een andere methode voor het berekenen van de buigtoeslag gebruikt de K-factor.

K staat voor de offset van de neutrale as.

Het algemene principe van deze formule is als volgt: de neutrale as (in rood weergegeven in mijn diagram) verandert niet tijdens de buigproces. Tijdens het buigproces zal het materiaal binnen de neutrale as samenpersen en zal het materiaal buiten de neutrale as uitrekken. De neutrale as komt dichter bij de binnenbocht te liggen (aangegeven in blauw in het diagram). Hoe meer het onderdeel buigt, hoe dichter de neutrale as bij de binnenkant van het onderdeel komt te liggen.

De formule voor de berekening van de buigtoeslag met de K-factor wordt hieronder weergegeven:

BA = 2πA(R+KT)/360

De K-factor is gelijk aan t, de offsetafstand tot de neutrale as, gedeeld door T, de dikte van het materiaal.

In deze formule is de buigtoeslag gelijk aan 2 maal pi vermenigvuldigd met A (de hoek) vermenigvuldigd met de som van R (de buigradius) en de K-factor vermenigvuldigd met T (de dikte van het materiaal). Vervolgens deel je dit alles door 360.

In theorie kan de K-factor overal tussen 0 en 1 liggen, maar in de praktijk ligt hij meestal tussen 0,25 en 0,5.

Harde materialen zoals staal hebben bijvoorbeeld een hogere K-factor, zoals 0,5, terwijl zachte materialen zoals koper of messing een lagere K-factor hebben die dichter bij 0 ligt.

En maak je geen zorgen, dit is de laatste formule die we in deze les behandelen. Het lijkt nu misschien een beetje verwarrend, maar met wat oefening wordt het een tweede natuur.

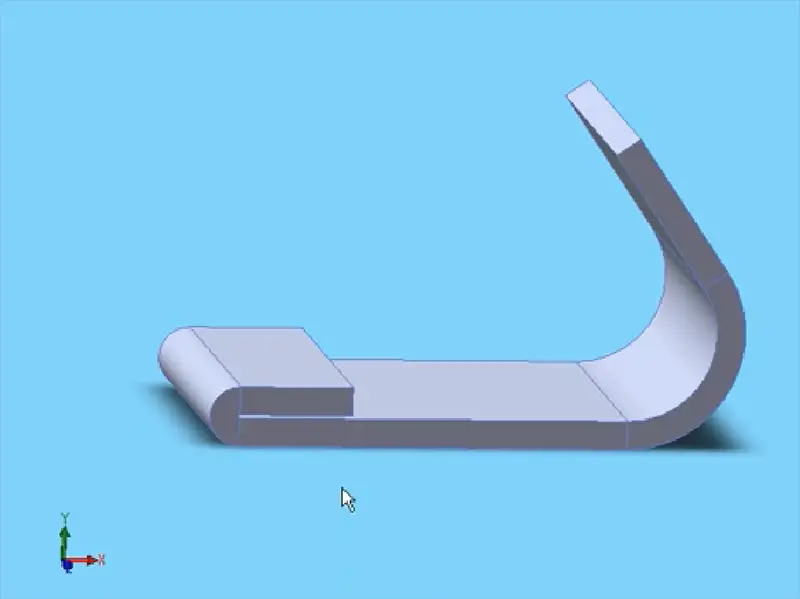

Nog een laatste punt: laten we eens naar het voorbeeld kijken. Er is een zoom op dit deel dat een K-factor van ongeveer 0,3 heeft. Aan de andere kant heeft een zachte bocht, zoals de geleidelijke bocht aan de andere kant van dit onderdeel, een hogere K-factor van ongeveer 0,5. En hiermee sluiten we onze les over bochttoeslag af.

Verder lezen: