Plaatbewerkers en ontwerpers opgelet! Worstel je met het bepalen van de optimale buigradius voor je projecten? Zoek dan niet verder! In deze blogpost duiken we in de factoren die van invloed zijn op de buigradius en geven we praktische richtlijnen om je te helpen nauwkeurige en consistente buigingen te maken. Op basis van de expertise van doorgewinterde professionals krijg je waardevolle inzichten en technieken om je vaardigheden op het gebied van plaatbewerking te verbeteren. Bereid je voor om met vertrouwen te buigen!

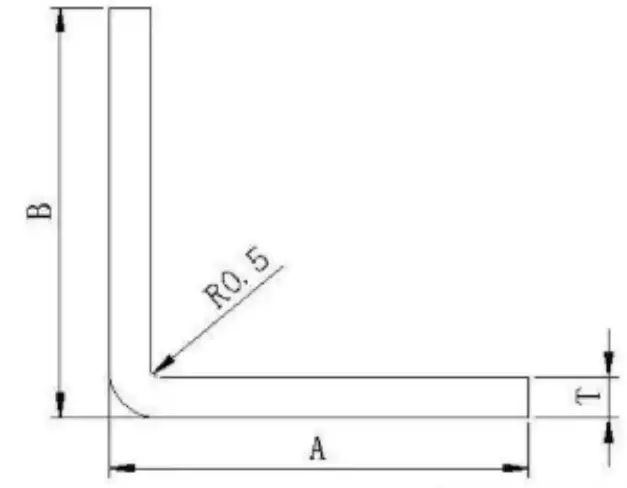

De buigradius plaatmetaal is een kritische waarde bij het tekenen van plaatwerk die moeilijk te bepalen kan zijn tijdens de eigenlijke bewerking.

Deze radius is afhankelijk van de materiaaldikte, de druk van de kantpersmachine en de breedte van de buigmatrijs. onderste matrijs groef.

Een eenvoudige en ruwe methode om de buigradius te bepalen is:

Ervaring in de praktijk plaatmetaal De verwerking toont aan dat wanneer de plaatdikte over het algemeen niet meer dan 6 mm is, de binnenradius van het buigen van plaatmateriaal direct de plaatdikte als radius kan gebruiken.

Wanneer de buigradius r = 0,5 is, is de algemene plaatdikte t gelijk aan 0,5 mm.

Als een buigradius nodig is die afwijkt van de plaatdikte, moet een speciale matrijs worden gebruikt voor de verwerking.

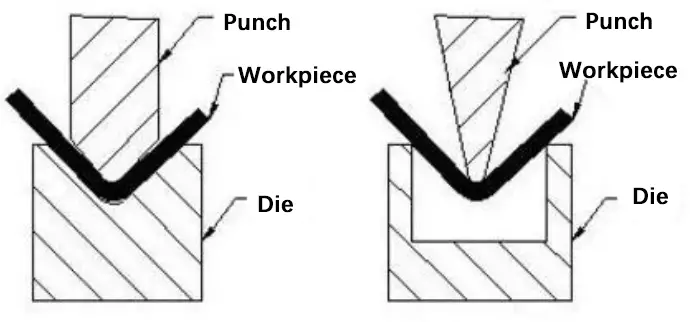

Wanneer de plaatwerk tekening vraagt om een 90-graden bocht met een bijzonder kleine buigradius, moet het plaatwerk eerst worden gegroefd en vervolgens gebogen.

Speciaal afkantpers Gereedschap, zoals ponsen en matrijzen, kan ook worden gebruikt.

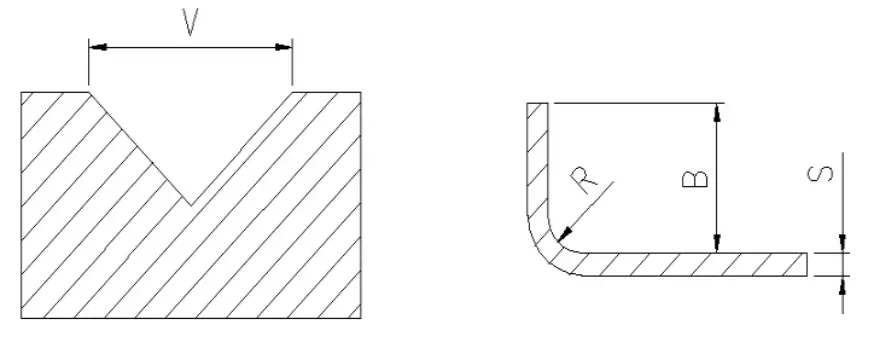

De relatie tussen de buigradius van plaatmetaal en de breedte van de onderste matrijsgroef van de buigmatrijs is vastgesteld aan de hand van talloze experimenten met plaatbewerking.

Als je bijvoorbeeld een plaat van 1,0 mm buigt met een groefbreedte van 8 mm, dan is de ideale buigradius R1.

Als de groefbreedte wordt vergroot tot 20 mm, neemt de diepte van de uitgerekte plaat toe, wat resulteert in een groter trekoppervlak en een grotere R-hoek.

Om beschadiging van de afkantpers matrijs en om de gewenste buigradius te behouden, wordt aanbevolen om te buigen met een smalle groef, waarbij de standaardverhouding van 1:8 tussen plaatdikte en groefbreedte wordt aangehouden.

De minimaal aanbevolen verhouding is 1:6 en buigen met een verhouding van minder dan 1:4 wordt niet aanbevolen.

Suggestie: Als de sterkte het toelaat, verdient het de voorkeur om eerst te groeven en dan te buigen om een klein buigen van plaatmetaal radius.

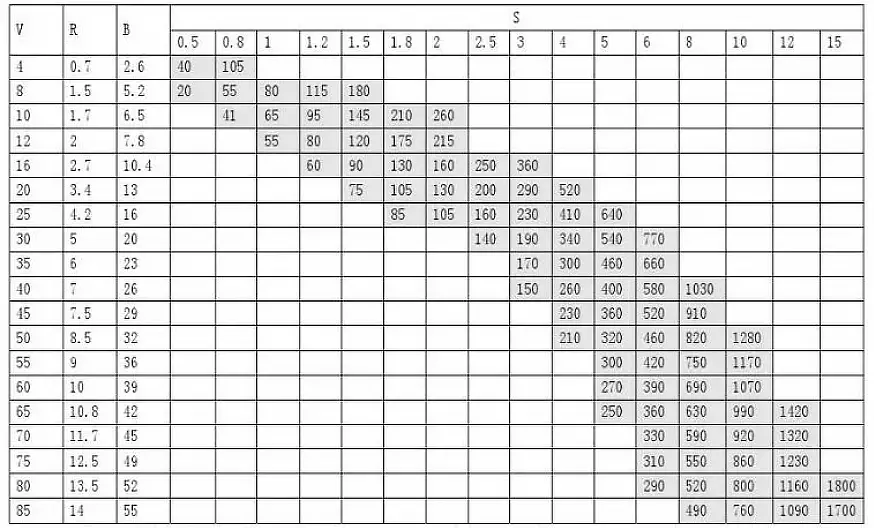

De volgende afbeelding is een tabel van de fabrikant afkantpersdie de overeenkomstige relatie toont tussen buigstraal, druk en minimale buighoogte.

Opmerking: De gegevens met een grijze schaal in de tabel staan voor de vereiste buigdruk P (KN/m) en de maximale buigdruk P (KN/m). buigkracht van de afkantpers is 1700KN. Er zijn vijf beschikbare buigmessen: V = 12, 16, 25, 40 en 50.

Raadpleeg de beschikbare mesrand en buiglengte om de buigradius te bepalen, waarmee je de precieze lengte van het uit te vouwen materiaal kunt berekenen.

Bovenstaande informatie heeft betrekking op de drukparameters en de buigmatrijsbreedte van een enkele kantpers.

De werkelijke berekeningen moeten worden gebaseerd op de druk en buigmatrijs van je eigen plaatbewerking faciliteit.

Bij het overwegen van ontwerp plaatmetaalis het belangrijk om te begrijpen hoe de buigradius je materiaalkeuze beïnvloedt. In dit gedeelte bespreken we enkele populaire materiaalopties, zoals zacht staal, roestvast staal en aluminiumlegeringen.

Zacht staal is een veelzijdig materiaal voor plaatbewerking vanwege de vervormbaarheid en kosteneffectiviteit. Bij het buigen van koolstofstaal moet je streven naar een minimale buigradius gelijk aan of groter dan de plaatdikte. Enkele veel voorkomende diktes en hun respectievelijke minimale buigradii zijn:

| Dikte | Minimale buiging | Buigradius |

| (0,02″ | 0,51mm ) | 0,75″ | 19,05mm | 0,605″ | 15,37mm |

| (0,02″ | 0,51mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| (0,03″ | 0,76mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| (0,25″ | 6,35mm ) | 1,375″ | 34,92mm | 0,17″ | 4,32mm |

| (0,25″ | 6,35mm ) | 1,375″ | 34,92mm | 0,25″ | 6,35mm |

| (0,25″ | 6,35mm ) | 1,5″ | 38,10mm | 0,35″ | 8,89mm |

| (0,25″ | 6,35mm ) | 1,5″ | 38,10mm | 0,25″ | 6,35mm |

| 11 gauge (0,12″ | 3,05mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| 11 gauge (0,12″ | 3,05mm ) | 0,75″ | 19,05mm | 0,16″ | 4,06mm |

| 11 gauge (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| 11 gauge (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,085″ | 2,16mm |

| 11 gauge (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 11 gauge (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 11 gauge (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| 12 gauge (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,085″ | 2,16mm |

| 12 gauge (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,07″ | 1,78mm |

| 12 gauge (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| 12 gauge (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| 13 gauge (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,045″ | 1,14mm |

| 13 gauge (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,04 | 1,02 mm |

| 13 gauge (0,09″ | 2,29mm ) | 1,375″ | 34,92mm | 0,28″ | 7,11mm |

| 13 gauge (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,055″ | 1,40mm |

| 13 gauge (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| 13 gauge (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| 13 gauge (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,075″ | 1,90mm |

| 13 gauge (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| 13 gauge (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| 13 gauge (0,09″ | 2,29mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| 13 gauge (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| 13 gauge (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 14 gauge (0,075″ | 1,90mm ) | 0,375″ | 9,52mm | 0,04 | 1,02 mm |

| 14 gauge (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| 14 gauge (0,075″ | 1,90mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| 14 gauge (0,075″ | 1,90mm ) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| 14 gauge (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,04 | 1,02 mm |

| 14 gauge (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| 14 gauge (0,075″ | 1,90mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| 14 gauge (0,075″ | 1,90mm ) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| 14 gauge (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,045″ | 1,14mm |

| 14 gauge (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| 14 gauge (0,075″ | 1,90mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| 14 gauge (0,075″ | 1,90mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| 16 gauge (0,06″ | 1,52mm ) | 1,5″ | 38,10mm | 0,995″ | 25,27mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,375″ | 9,52mm | 0,075″ | 1,90mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,375″ | 9,52mm | 0,065″ | 1,65mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 16 gauge (0,06″ | 1,52mm ) | 1,5″ | 38,10mm | 0,985″ | 25,02mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 16 gauge (0,06″ | 1,52mm ) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| 16 gauge (0,06″ | 1,52mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| 18 gauge (0,048 | 1,22mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| 18 gauge (0,048 | 1,22mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| 18 gauge (0,048 | 1,22mm ) | 0,2″ | 5,08mm | 0,03″ | 0,76mm |

| 18 gauge (0,048 | 1,22mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| 18 gauge (0,048 | 1,22mm ) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| 18 gauge (0,048 | 1,22mm ) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| 18 gauge (0,048 | 1,22mm ) | 1,5″ | 38,10mm | 1,1″ | 27,94mm |

| 18 gauge (0,048 | 1,22mm ) | 0,375″ | 9,52mm | 0,125″ | 3,18mm |

| 18 gauge (0,048 | 1,22mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 18 gauge (0,048 | 1,22mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| 18 gauge (0,048 | 1,22mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| 18 gauge (0,048 | 1,22mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| 18 gauge (0,048 | 1,22mm ) | 0,3″ | 7,62mm | 0,04 | 1,02 mm |

| 18 gauge (0,048 | 1,22mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| 18 gauge (0,048 | 1,22mm ) | 0,5″ | 12,70mm | 0,105″ | 2,67mm |

| 20 gauge (0,036 | 0,91 mm) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| 20 gauge (0,036 | 0,91 mm) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| 20 gauge (0,036 | 0,91 mm) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| 20 gauge (0,036 | 0,91 mm) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| 20 gauge (0,036 | 0,91 mm) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 20 gauge (0,036 | 0,91 mm) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| 20 gauge (0,036 | 0,91 mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 20 gauge (0,036 | 0,91 mm) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| 20 gauge (0,036 | 0,91 mm) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| 22 gauge (0,03″ | 0,76mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| 22 gauge (0,03″ | 0,76mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| 22 gauge (0,03″ | 0,76mm ) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| 22 gauge (0,03″ | 0,76mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| 22 gauge (0,03″ | 0,76mm ) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| 22 gauge (0,03″ | 0,76mm ) | 0″ | 0,00mm | 0,025″ | 0,64mm |

| 22 gauge (0,03″ | 0,76mm ) | 0,265″ | 6,73mm | 0,07″ | 1,78mm |

| 22 gauge (0,03″ | 0,76mm ) | 0,375″ | 9,52mm | 0,085″ | 2,16mm |

Houd er rekening mee dat strakkere bochten kunnen leiden tot scheuren of vervormingen in het materiaal. Voor dikkere platen kan ook meer kracht nodig zijn tijdens het buigproces.

Roestvrij staal staat bekend om zijn corrosiebestendigheid en duurzaamheid. Voor de meeste roestvast staalheb je een grotere buigradius nodig dan bij staal met een laag koolstofgehalte. De verhouding tussen de buigradius en de plaatdikte varieert meestal tussen 1:1 en 2:1, afhankelijk van factoren zoals het type, de hardheid en de dikte van het roestvast staal. Enkele richtlijnen voor minimale buigradii zijn

| Dikte | Minimale buiging | Buigradius |

| (0,12″ | 3,05mm ) | 0,75″ | 19,05mm | 0,22″ | 5,59mm |

| (0,12″ | 3,05mm ) | 1,5″ | 38,10mm | 1,05″ | 26,67mm |

| (0,12″ | 3,05mm ) | 0,75″ | 19,05mm | 0,2″ | 5,08mm |

| (0,125″ | 3,18mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| (0,125″ | 3,18mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| (0,125″ | 3,18mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| (0,125″ | 3,18mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| 12 gauge (0,109″ | 2,77mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 12 gauge (0,109″ | 2,77mm ) | 0,5″ | 12,70mm | 0,095″ | 2,41mm |

| 12 gauge (0,109″ | 2,77mm ) | 0,75″ | 19,05mm | 0,18″ | 4,57mm |

| 12 gauge (0,109″ | 2,77mm ) | 0,5″ | 12,70mm | 0,095″ | 2,41mm |

| 12 gauge (0,109″ | 2,77mm ) | 0,75″ | 19,05mm | 0,22″ | 5,59mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| 14 gauge (0,078″ | 1,98mm ) | 1,375″ | 34,92mm | 0,4″ | 10,16mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,3″ | 7,62mm | 0,05″ | 1,27mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,275″ | 6,98mm | 0,075″ | 1,90mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,13″ | 3,30mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,275″ | 6,98mm | 0,05″ | 1,27mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,75″ | 19,05mm | 0,26″ | 6,60mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,375″ | 9,52mm | 0,105″ | 2,67mm |

| 14 gauge (0,078″ | 1,98mm ) | 1,5″ | 38,10mm | 1,125″ | 28,58mm |

| 14 gauge (0,078″ | 1,98mm ) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| 16 gauge (0,063 | 1,60mm ) | 0,5″ | 12,70mm | 0,25″ | 6,35mm |

| 16 gauge (0,063 | 1,60mm ) | 0,5″ | 12,70mm | 0,04 | 1,02 mm |

| 16 gauge (0,063 | 1,60mm ) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| 16 gauge (0,063 | 1,60mm ) | 0,3″ | 7,62mm | 0,05″ | 1,27mm |

| 16 gauge (0,063 | 1,60mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| 16 gauge (0,063 | 1,60mm ) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| 16 gauge (0,063 | 1,60mm ) | 0,3″ | 7,62mm | 0,08″ | 2,03mm |

| 16 gauge (0,063 | 1,60mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| 16 gauge (0,063 | 1,60mm ) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| 16 gauge (0,063 | 1,60mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| 16 gauge (0,063 | 1,60mm ) | 0,265″ | 6,73mm | 0,075″ | 1,90mm |

| 16 gauge (0,063 | 1,60mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| 16 gauge (0,063 | 1,60mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| 16 gauge (0,063 | 1,60mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| 16 gauge (0,063 | 1,60mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 16 gauge (0,063 | 1,60mm ) | 0,5″ | 12,70mm | 0,105″ | 2,67mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,04 | 1,02 mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,375″ | 9,52mm | 0,1″ | 2,54mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,375″ | 9,52mm | 0,125″ | 3,18mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,265″ | 6,73mm | 0,085″ | 2,16mm |

| 18 gauge (0,05″ | 1,27mm ) | 1,375″ | 34,92mm | 0,4″ | 10,16mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,265″ | 6,73mm | 0,06″ | 1,52mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,375″ | 9,52mm | 0,09″ | 2,29mm |

| 18 gauge (0,05″ | 1,27mm ) | 0,3″ | 7,62mm | 0,08″ | 2,03mm |

| 20 gauge (0,038 | 0,97mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| 20 gauge (0,038 | 0,97mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 20 gauge (0,038 | 0,97mm ) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| 20 gauge (0,038 | 0,97mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| 20 gauge (0,038 | 0,97mm ) | 0,375″ | 9,52mm | 0,095″ | 2,41mm |

| 20 gauge (0,038 | 0,97mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| 20 gauge (0,038 | 0,97mm ) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| 20 gauge (0,038 | 0,97mm ) | 0,265″ | 6,73mm | 0,07″ | 1,78mm |

| 20 gauge (0,038 | 0,97mm ) | 0,5″ | 12,70mm | 0,4″ | 10,16mm |

| 22 gauge (0,031″ | 0,79mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 22 gauge (0,031″ | 0,79mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| 22 gauge (0,031″ | 0,79mm ) | 0,375″ | 9,52mm | 0,08″ | 2,03mm |

| 22 gauge (0,031″ | 0,79mm ) | 0,3″ | 7,62mm | 0,08″ | 2,03mm |

| 22 gauge (0,031″ | 0,79mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| 22 gauge (0,031″ | 0,79mm ) | 0,3″ | 7,62mm | 0,075″ | 1,90mm |

| 22 gauge (0,031″ | 0,79mm ) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| 22 gauge (0,031″ | 0,79mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| 24 gauge (0,024 | 0,61mm ) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| 24 gauge (0,024 | 0,61mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| 24 gauge (0,025″ | 0,64mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

Houd rekening met de kwaliteit en de eigenschappen van het gekozen roestvast staal bij het bepalen van de juiste buigradius voor je toepassing.

Aluminiumlegeringen bieden lichtgewicht, sterke en corrosiebestendige opties voor plaatwerk. Net als bij koolstofstaal is de minimale buigradius voor aluminiumlegeringen meestal gelijk aan de plaatdikte. Sommige specifieke legeringen kunnen echter een betere of slechtere vervormbaarheid hebben. Hier is een algemene gids voor minimale buigradii voor een paar populaire aluminiumlegeringen:

| Dikte | Minimale buiging | Buigradius |

| (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| (0,1285″ | 3,26mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| (0,25″ | 6,35mm ) | 1,375″ | 34,92mm | 0,16″ | 4,06mm |

| (0,25″ | 6,35mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| (0,25″ | 6,35mm ) | 0,75″ | 19,05mm | 0,125″ | 3,18mm |

| 10 gauge (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,078″ | 1,98mm |

| 10 gauge (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| 10 gauge (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 10 gauge (0,102″ | 2,59mm ) | 1,5″ | 38,10mm | 1,063″ | 27,00mm |

| 10 gauge (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,04 | 1,02 mm |

| 10 gauge (0,102″ | 2,59mm ) | 1,5″ | 38,10mm | 1,125″ | 28,58mm |

| 10 gauge (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,04 | 1,02 mm |

| 10 gauge (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,07″ | 1,78mm |

| 11 gauge (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| 11 gauge (0,091″ | 2,31mm ) | 0,75″ | 19,05mm | 0,24″ | 6,10mm |

| 11 gauge (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,04 | 1,02 mm |

| 11 gauge (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,04 | 1,02 mm |

| 11 gauge (0,091″ | 2,31mm ) | 1,375″ | 34,92mm | 0,24″ | 6,10mm |

| 11 gauge (0,091″ | 2,31mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| 11 gauge (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| 11 gauge (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| 11 gauge (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 11 gauge (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,062″ | 1,57mm |

| 11 gauge (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| 11 gauge (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,045″ | 1,14mm |

| 11 gauge (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,04 | 1,02 mm |

| 11 gauge (0,0914 | 2,32mm ) | 0,375″ | 9,52mm | 0,04 | 1,02 mm |

| 12 gauge (0,081″ | 2,06mm ) | 0,3″ | 7,62mm | 0,0622″ | 1,58mm |

| 12 gauge (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| 12 gauge (0,081″ | 2,06mm ) | 0,375″ | 9,52mm | 0,04 | 1,02 mm |

| 12 gauge (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,04 | 1,02 mm |

| 12 gauge (0,081″ | 2,06mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| 12 gauge (0,081″ | 2,06mm ) | 1,5″ | 38,10mm | 1,1″ | 27,94mm |

| 12 gauge (0,081″ | 2,06mm ) | 1,5″ | 38,10mm | 1″ | 25,40mm |

| 12 gauge (0,081″ | 2,06mm ) | 0,275″ | 6,98mm | 0,04 | 1,02 mm |

| 12 gauge (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 12 gauge (0,081″ | 2,06mm ) | 0,3″ | 7,62mm | 0,04 | 1,02 mm |

| 12 gauge (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,055″ | 1,40mm |

| 12 gauge (0,081″ | 2,06mm ) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| 12 gauge (0,081″ | 2,06mm ) | 0,75″ | 19,05mm | 0,24″ | 6,10mm |

| 14 gauge (0,064 | 1,63mm ) | 1,5″ | 38,10mm | 1,2″ | 30,48mm |

| 14 gauge (0,064 | 1,63mm ) | 0,3″ | 7,62mm | 0,035″ | 0,89mm |

| 14 gauge (0,064 | 1,63mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 14 gauge (0,064 | 1,63mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| 14 gauge (0,064 | 1,63mm ) | 0,265″ | 6,73mm | 0,04 | 1,02 mm |

| 14 gauge (0,064 | 1,63mm ) | 0,265″ | 6,73mm | 0,035″ | 0,89mm |

| 14 gauge (0,064 | 1,63mm ) | 0,3″ | 7,62mm | 0,04 | 1,02 mm |

| 14 gauge (0,064 | 1,63mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 14 gauge (0,064 | 1,63mm ) | 1,5″ | 38,10mm | 0,7″ | 17,78mm |

| 14 gauge (0,064 | 1,63mm ) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| 14 gauge (0,064 | 1,63mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| 14 gauge (0,064 | 1,63mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 14 gauge (0,064 | 1,63mm ) | 1,5″ | 38,10mm | 1,225″ | 31,12mm |

| 14 gauge (0,064 | 1,63mm ) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| 14 gauge (0,064 | 1,63mm ) | 0,5″ | 12,70mm | 0,22″ | 5,59mm |

| 14 gauge (0,064 | 1,63mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| 14 gauge (0,064 | 1,63mm ) | 0,375″ | 9,52mm | 0,04 | 1,02 mm |

| 14 gauge (0,064 | 1,63mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| 14 gauge (0,064 | 1,63mm ) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| 14 gauge (0,064 | 1,63mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| 14 gauge (0,064 | 1,63mm ) | 0,5″ | 12,70mm | 0,04 | 1,02 mm |

| 14 gauge (0,064 | 1,63mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 14 gauge (0,064 | 1,63mm ) | 1,5″ | 38,10mm | 1,13″ | 28,70mm |

| 16 gauge (0,051″ | 1,30mm ) | 1,5″ | 38,10mm | 1,2″ | 30,48mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,375″ | 9,52mm | 0,04 | 1,02 mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,265″ | 6,73mm | 0,035″ | 0,89mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,3″ | 7,62mm | 0,04 | 1,02 mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,23″ | 5,84mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,04 | 1,02 mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| 16 gauge (0,051″ | 1,30mm ) | 1,375″ | 34,92mm | 0,4″ | 10,16mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| 16 gauge (0,051″ | 1,30mm ) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,375″ | 9,52mm | 0,045″ | 1,14mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,375″ | 9,52mm | 0,04 | 1,02 mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 18 gauge (0,04″ | 1,02mm ) | 1,375″ | 34,92mm | 0,45″ | 11,43mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,265″ | 6,73mm | 0,04 | 1,02 mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,55″ | 13,97mm | 0,04 | 1,02 mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,04 | 1,02 mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| 18 gauge (0,04″ | 1,02mm ) | 0,3″ | 7,62mm | 0,04 | 1,02 mm |

| 20 gauge (0,032 | 0,81mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 20 gauge (0,032 | 0,81mm ) | 0,375″ | 9,52mm | 0,055″ | 1,40mm |

| 20 gauge (0,032 | 0,81mm ) | 1,375″ | 34,92mm | 0,4″ | 10,16mm |

| 20 gauge (0,032 | 0,81mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 20 gauge (0,032 | 0,81mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| 20 gauge (0,032 | 0,81mm ) | 0,3″ | 7,62mm | 0,045″ | 1,14mm |

| 20 gauge (0,032 | 0,81mm ) | 0,2″ | 5,08mm | 0,04 | 1,02 mm |

| 20 gauge (0,032 | 0,81mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 20 gauge (0,032 | 0,81mm ) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| 20 gauge (0,032 | 0,81mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| 20 gauge (0,032 | 0,81mm ) | 0,3″ | 7,62mm | 0,04 | 1,02 mm |

| 20 gauge (0,032 | 0,81mm ) | 0,265″ | 6,73mm | 0,04 | 1,02 mm |

| 20 gauge (0,032 | 0,81mm ) | 0,5″ | 12,70mm | 0,04 | 1,02 mm |

| 5 gauge (0,188″ | 4,78mm ) | 0,75″ | 19,05mm | 0,12″ | 3,05mm |

| 5 gauge (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,355″ | 9,02mm |

| 5 gauge (0,188″ | 4,78mm ) | 1,5″ | 38,10mm | 0,375″ | 9,52mm |

| 5 gauge (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,125″ | 3,18mm |

| 5 gauge (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,22″ | 5,59mm |

| 5 gauge (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,16″ | 4,06mm |

| 5 gauge (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| 8 gauge (0,1285 | 3,26mm ) | 1,375″ | 34,92mm | 0,225″ | 5,72mm |

| 8 gauge (0,1285 | 3,26mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 8 gauge (0,1285 | 3,26mm ) | 0,5″ | 12,70mm | 0,04 | 1,02 mm |

| 8 gauge (0,1285 | 3,26mm ) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| 8 gauge (0,1285 | 3,26mm ) | 0,75″ | 19,05mm | 0,125″ | 3,18mm |

| 8 gauge (0,1285 | 3,26mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| 8 gauge (0,1285 | 3,26mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 8 gauge (0,1285 | 3,26mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| 8 gauge (0,1285 | 3,26mm ) | 1,5″ | 38,10mm | 1″ | 25,40mm |

| 8 gauge (0,1285 | 3,26mm ) | 1,5″ | 38,10mm | 1,05″ | 26,67mm |

Houd bij het plannen van je project rekening met de specifieke eigenschappen van de legering. Een onjuiste buigradius kan leiden tot schade aan het materiaal of de noodzaak voor extra nabuigprocessen om vervormingen te corrigeren.

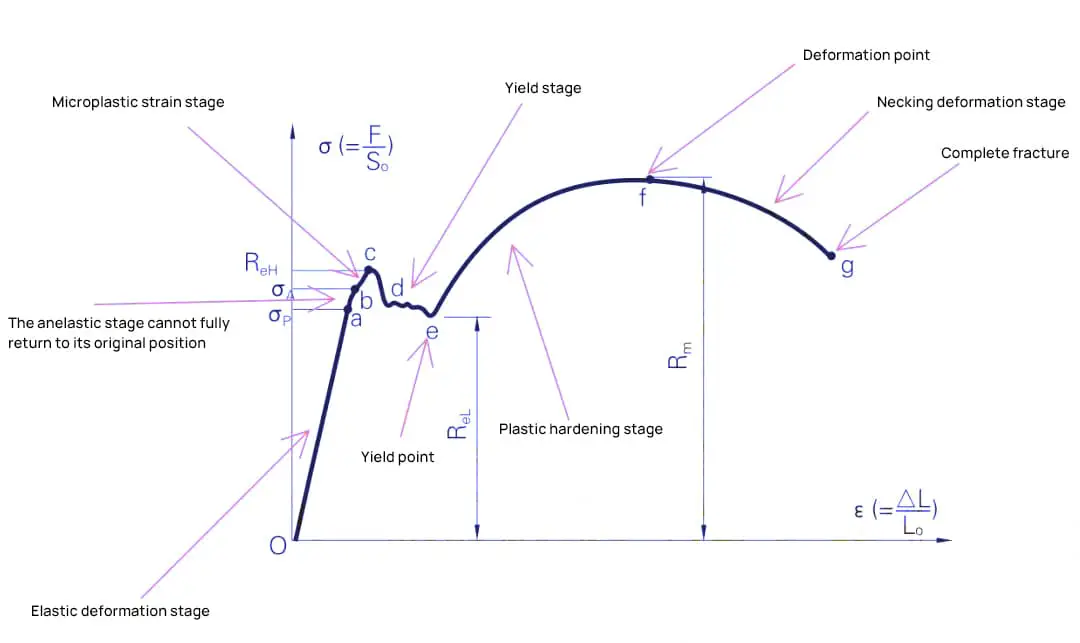

Voordat we de interne radii (R-hoeken) van werkstukken bespreken, is het goed om de eigenschappen van metaalmaterialen te begrijpen.

Zoals geïllustreerd in de spanning-rek curve hieronder, vertegenwoordigt het eerste deel de elastische vervormingsfase, waarbij het materiaal kan terugkeren naar zijn oorspronkelijke positie nadat de trekkracht is losgelaten.

Wanneer de kracht voorbij de rekgrens wordt voortgezet, komt het materiaal in de fase van spanningsuitharding, waar verdere trekkracht permanente plastische vervorming veroorzaakt. Om grotere plastische vervorming teweeg te brengen, is meer kracht nodig.

Na het bereiken van de piekspanning leidt verdere trekkracht tot halsvorming en uiteindelijk volledige breuk. Tijdens het buigproces vindt de vervorming van het plaatmetaal voornamelijk plaats in de fase van spanningsuitharding, gekenmerkt door een verhoogde spanningsbehoefte naarmate de spanning toeneemt.

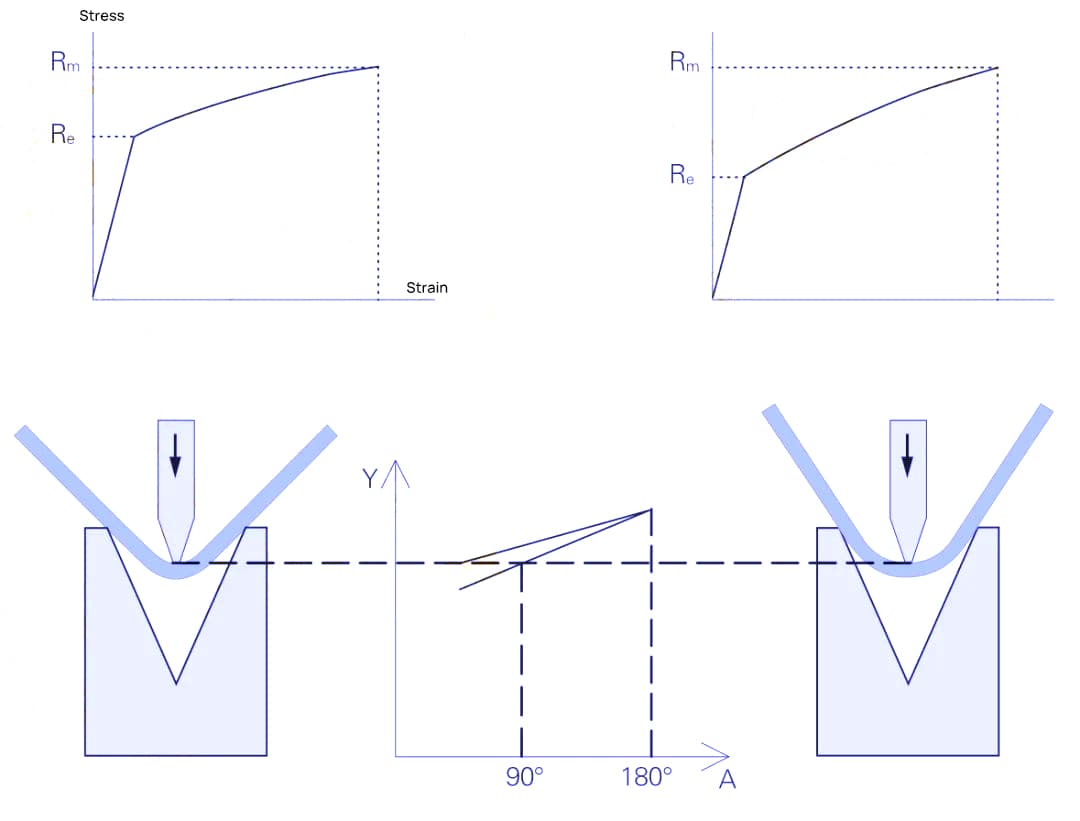

De inwendige R-hoek van een werkstuk is gerelateerd aan het materiaal, zoals de grafiek hieronder laat zien.

Materialen met een lage vervormingsharding hebben kleinere interne R-hoeken, terwijl materialen met een hoge vervormingsharding grotere interne R-hoeken hebben. De interne R-hoek wordt ook beïnvloed door de matrijsopening van de onderste matrijs; hoe kleiner de opening, hoe kleiner de interne R-hoek, zoals aangegeven in onderstaande tabel.

Tabel: Relatie tussen de inwendige radius van het werkstuk en de matrijsopening

| Materiaal | Buighoek | Interne R-hoek |

| DC01 (zacht staal) | 135 ° | 0.33V |

| 90 ° | 0.17V | |

| 45 ° | 0.12V | |

| AW-5754H22 (aluminium) | 135 ° | 0.20V |

| 90 ° | 0.10V | |

| 45 ° | 0.07V | |

| X5CrNi1810 (roestvrij staal) | 135 ° | 0.37V |

| 90 ° | 0.20V | |

| 45 ° | 0.17V |

Het selectiebereik voor de buigopening van de onderste matrijs is meestal:

Daarom kan de gewenste interne R-hoek voor een gebogen werkstuk worden bereikt door rekening te houden met de materiaaleigenschappen in combinatie met de keuze van de matrijsopening.

Vereisten voor de bovenste matrijs: Zolang de R-hoek van de bovenste matrijs de standaard R-hoek niet overschrijdt, heeft dit bijna geen invloed op de interne R-hoek van het gebogen werkstuk.

Voor sommige materialen met een slechte vervormbaarheid kan een grotere R-radius aan het uiteinde van de mal ook nodig zijn om een grotere interne R-hoek te buigen om materiaalbreuk te voorkomen.

De buigradius van plaatmetaal is een essentieel aspect om rekening mee te houden bij het fabriceren of ontwerpen van onderdelen. Het heeft een grote invloed op de kwaliteit en functionaliteit van het eindproduct.

In dit deel leer je meer over buigradius, factoren die deze beïnvloeden en richtlijnen voor het selecteren van de juiste minimale buigradius.

De buigradius is afhankelijk van verschillende factoren, zoals:

Als je deze factoren en hun invloed op de buigradius begrijpt, kun je weloverwogen beslissingen nemen tijdens het ontwerpproces en de kwaliteit en duurzaamheid van je onderdelen verbeteren.

Om scheurvorming of vervorming van onderdelen tijdens het buigen te voorkomen, is het essentieel om je te houden aan de richtlijnen voor de minimale buigradius. Deze richtlijnen kunnen variëren op basis van het materiaal en de eigenschappen ervan:

Dit zijn algemene richtlijnen en het is cruciaal om materiaalspecifieke aanbevelingen te raadplegen of te experimenteren met uw specifieke plaatwerk en gereedschapcombinaties om het gewenste resultaat te bereiken. Door je te houden aan de juiste richtlijnen voor buigradius, kun je een eindproduct van hoge kwaliteit garanderen met minder defecten, minder afval en een grotere sterkte.

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

De minimale buigradius voor plaatmateriaal wordt beïnvloed door verschillende factoren, zoals materiaaldikte, type en buigrichting ten opzichte van de korrel. Over het algemeen is de minimale buigradius minstens gelijk aan de materiaaldikte (1t). Dit kan echter variëren op basis van specifieke materiaaleigenschappen en omstandigheden.

Staal met bepaalde trekeigenschappen kan bijvoorbeeld een minimale buigradius van 2 keer de materiaaldikte vereisen. De oriëntatie van de buiging speelt ook een rol; bij buigen dwars op de nerf (transversaal) is meestal een kleinere radius mogelijk dan bij buigen met de nerf mee (longitudinaal). Zachtere materialen zoals staal met een laag koolstofgehalte of zacht aluminium kunnen strakkere radii bereiken, terwijl hardere materialen grotere radii nodig hebben. Bijvoorbeeld, 6061 aluminium in de T4 conditie kan een radius nodig hebben van 3 tot 4 keer de dikte, terwijl het in de O conditie slechts 1 tot 2 keer de dikte nodig heeft.

Er is ook een onderscheid tussen de minimaal produceerbare buigradius en de aanbevolen buigradius. Terwijl de minimaal produceerbare buigradius de kleinst haalbare is zonder materiaalbreuk, is de aanbevolen radius meestal groter om de stabiliteit van het materiaal te garanderen en de spanning op de apparatuur te verminderen.

In de praktijk suggereren algemene richtlijnen een minimale buigradius gelijk aan de materiaaldikte, maar voor optimale resultaten en om defecten te voorkomen, is het vaak aan te raden om een grotere radius te gebruiken, zoals 10-12 keer de materiaaldikte.

Materiaalsoort heeft een aanzienlijke invloed op de buigradius bij het buigen van plaatwerk door variaties in eigenschappen zoals hardheid, vervormbaarheid en korrelrichting. Hardere materialen zoals staal en roestvast staal hebben meestal een grotere minimale buigradius nodig om scheuren te voorkomen, in vergelijking met zachtere materialen zoals aluminium. Een stalen plaat met een dikte van 1 mm heeft bijvoorbeeld een minimale buigradius van 1 mm nodig, terwijl aluminium vaak een kleinere radius aankan.

De richting van de korrel speelt ook een cruciale rol. Buigen dwars op de korrel (loodrecht) resulteert meestal in sterkere buigingen met minder kans op scheuren, terwijl evenwijdig aan de korrel buigen de kans op scheuren vergroot en de buigsterkte vermindert. Bovendien beïnvloeden de dikte van het materiaal en de buighoek de vereiste buigradius, waarbij hardere materialen grotere radii vereisen voor dezelfde buighoek.

De K-factor, die de berekening van de buigtoeslag beïnvloedt, varieert met de hardheid en dikte van het materiaal. Hardere materialen hebben een hogere K-factor, wat wijst op een grotere verschuiving van de neutrale as naar het binnenoppervlak tijdens het buigen. In de praktijk kan het gebruik van grotere buigradii of het gloeien van materialen voor het buigen helpen om scheurvorming te beperken, vooral bij materialen met een hoge hardheid of lage vervormbaarheid zoals T-6 aluminium.

Inzicht in deze materiaalspecifieke vereisten is essentieel voor het ontwerpen en produceren van foutvrije plaatwerkonderdelen.

Het meten van de buigradius in plaatmetaal vereist precisie en het juiste gereedschap om nauwkeurigheid te garanderen. Een van de meest gebruikte gereedschappen is de radiusmeter, die verkrijgbaar is in verschillende vormen, zoals metaal of doorzichtig plastic, en ontworpen is om direct in de bocht te passen om de radius te bepalen. Er kunnen ook schuifmaten worden gebruikt om de radius van de bocht te meten, maar deze methode kan minder nauwkeurig zijn, vooral als de radius afvlakt, omdat het een visuele schatting is.

Transfer tools gemaakt van dunne roestvrije vulplaatjes met een duimschroef kunnen de buigradius effectief kopiëren en meten. Deze gereedschappen worden op de bocht geplaatst, vastgedraaid en dan teruggebracht voor controle met behulp van cirkelsjablonen of andere meetapparatuur. Voor hogere precisie worden coördinatenmeetmachines (CMM's) en optische vergelijkers gebruikt, hoewel deze beperkingen kunnen hebben bij het vastleggen van gedetailleerde profielen.

Geavanceerde meetapparatuur zoals de KEYENCE VR-Series 3D Optische Profilometer biedt contactloze metingen en legt de 3D vorm van het oppervlak vast met hoge nauwkeurigheid en efficiëntie, waardoor veel uitdagingen van conventionele gereedschappen worden overwonnen. Daarnaast kan het inspecteren van de radius op de stempel of overleg met de operator van de afkantpers waardevolle inzichten opleveren, vooral als de onderdelen intern worden geproduceerd. Gespecialiseerde gereedschappen zoals de BendPro Protractor kunnen ook gebruikt worden om buigradii te meten en te berekenen, in het bijzonder voor buisvormige componenten. Door deze gereedschappen te gebruiken, kunnen fabrikanten nauwkeurige en consistente metingen van de buigradius garanderen, wat cruciaal is voor metaalbewerking van hoge kwaliteit.

Buigtoeslag is essentieel bij het ontwerpen en vervaardigen van plaatwerk omdat het direct van invloed is op de nauwkeurigheid van de eindafmetingen van gebogen onderdelen. Door rekening te houden met de buigtoeslag zorgen ontwerpers ervoor dat de afmetingen van het eindproduct overeenkomen met de specificaties, waardoor assemblageproblemen worden voorkomen. Bovendien verbeteren de juiste berekeningen van de buigtoeslag het materiaalgebruik door afval te verminderen, omdat ze ervoor zorgen dat het plaatmetaal op de juiste maat wordt gesneden voordat het wordt gebogen, wat uiteindelijk de kostenefficiëntie ten goede komt.

Bovendien is het opnemen van de juiste buigtoeslag cruciaal voor een goede passing tijdens assemblage. Onderdelen die niet op de juiste afmetingen gebogen zijn, kunnen niet goed uitgelijnd worden, wat leidt tot aanzienlijke problemen bij assemblageprocessen. Een nauwkeurige buigtoeslag beïnvloedt ook de spanningsverdeling binnen de gebogen onderdelen, waardoor hun structurele integriteit behouden blijft en mogelijke kromtrekking of breuken worden voorkomen.

Om de buigtoeslag te berekenen, wordt een specifieke formule gebruikt die rekening houdt met de buighoek, de binnenste buigradius, de K-factor en de materiaaldikte. Deze berekening helpt vervorming tijdens het buigproces te voorkomen en zorgt ervoor dat de minimale buigradius wordt aangehouden, wat cruciaal is voor de prestaties van het materiaal. In het algemeen draagt buigtoeslag bij aan consistentie in de productie, waardoor fabrikanten onderdelen van hoge kwaliteit kunnen produceren die voldoen aan de ontwerpspecificaties, terwijl fouten en de noodzaak voor nabewerking tot een minimum worden beperkt.

Om scheurvorming bij het buigen van plaatmetaal te voorkomen, moet je rekening houden met een aantal belangrijke factoren en technieken. Deze omvatten het kiezen van het juiste materiaal met de juiste eigenschappen, het aanhouden van de aanbevolen minimale buigradius, het buigen dwars op de draad, het uitvoeren van een gloeibehandeling vóór het buigen, het zorgen voor een gelijkmatige dikte, het zorgvuldig plaatsen van gaten en elementen, het toepassen van tegenspanning tijdens het buigen, het vermijden van warmte-beïnvloede zones en het investeren in kwaliteitsapparatuur en onderhoud. Het volgen van deze richtlijnen kan het risico op scheuren aanzienlijk verminderen en ervoor zorgen dat uw onderdelen voldoen aan de vereiste specificaties en hun structurele integriteit behouden.

Bij het buigen van plaatmetaal worden gewoonlijk verschillende vuistregels gevolgd om de integriteit en kwaliteit van de gebogen onderdelen te garanderen. Hier volgen enkele belangrijke richtlijnen:

Door deze vuistregels in acht te nemen, kunnen fabrikanten zorgen voor efficiënte en hoogwaardige buigbewerkingen van plaatmetaal, het risico op defecten minimaliseren en de structurele integriteit van de gebogen onderdelen garanderen.