Ben jij een operator met een afkantpers die het buigproces onder de knie wil krijgen? Fouten in de buigvolgorde kunnen leiden tot ondeugdelijke producten, tragere bewerkingen en veiligheidsrisico's. Dit artikel biedt praktische tips om uw buigbewerkingen te optimaliseren, zodat u verzekerd bent van precisie en efficiëntie. Leer hoe je veelvoorkomende valkuilen kunt vermijden, je buigingen effectief kunt plannen en de veiligheidsnormen kunt handhaven. Met deze richtlijnen stroomlijnt u uw workflow en verbetert u de kwaliteit van uw werk. Ontdek de essentiële strategieën die elke kantpersoperator moet kennen.

Nadat de benodigde gereedschappen zijn geïdentificeerd, moeten operators de juiste buigvolgorde bepalen om hun product te verkrijgen.

Dit is essentieel, omdat een fout in de buigvolgorde ervoor kan zorgen dat ze niet het vereiste profiel krijgen, het buigproces kan vertragen of dimensionale problemen in het product kan veroorzaken als de achteraanslagen verkeerd zijn geplaatst.

Het is niet mogelijk om in één artikel alle parameters te beschrijven waarmee rekening moet worden gehouden om de juiste buigvolgorde te verkrijgen, aangezien de ervaring van een operator een belangrijke rol speelt bij het vinden van het juiste gereedschap voor het betreffende profiel.

We kunnen je echter wel een aantal nuttige tips geven. Laten we er eens in duiken.

1. Vooral voor beginners is het raadzaam om de buigvolgorde uit te tekenen door het profiel van de plaatmetaal bij elke stap.

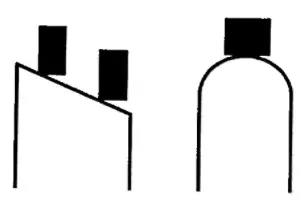

2. Om de mogelijkheid van een botsing tussen het profiel en het gereedschap te beoordelen, begin je met de keuze voor de laatste bocht en werk je terug.

De laatste bocht sluit meestal een profiel af en maakt het moeilijk om de andere fasen uit te voeren; daarom is het het beste om de reeks altijd te beginnen met de kleinste bochten die het dichtst bij de plaatranden liggen.

3. Om een snelle en efficiënte volgorde te verkrijgen, kies je de volgorde waarbij het plaatwerk zo min mogelijk omgedraaid of gedraaid hoeft te worden.

Elk van deze acties gaat gepaard met verspilde bewegingen van de operator.

5. Voordat je het buigen uitvoert, moet je het grafisch simuleren met behulp van de tekening in de catalogus (meestal is er een schaalverdeling op de achtergrond achter het gereedschap). of een uitsnede van het gereedschap.

Als de operator toegang heeft tot CAD- of simulatiesoftware, kan hij deze gebruiken om de haalbaarheid van het profiel te beoordelen, of de mogelijkheid van botsingen van de metaalplaat met gereedschappen of de afkantpers.

6. Stel een buigvolgorde vast waarbij de operator het plaatwerk goed kan ondersteunen tijdens het buigen en zonder risico voor zijn veiligheid.

7. Als een profiel stompe hoeken of zijden heeft die niet recht zijn, werk dan de buigvolgorde uit zodat het plaatwerk altijd goed tegen de achteraanslagen ligt.

Dit is erg belangrijk om een nauwkeurig product met de juiste afmetingen te krijgen.

Soms is het door de positionering zelfs onmogelijk om er zeker van te zijn dat de lengte van de bocht aan het einde van de cyclus correct is en overeenkomt met de meting die in de numerieke besturing is ingevoerd.

Daarom moet de volgorde zo worden ingesteld dat het plaatwerk altijd tegen de achterste meters rust op fiat, rechte oppervlakken.

Om de productietijd te verkorten, raden we ontwerpers aan om geen profielen te ontwerpen met liggende oppervlakken die niet vlak zijn of met stompe hoeken.

We raden hen ook aan om dit te controleren:

Wanneer dun plaatmetaal wordt gebogen, is het aan te raden om het te laten rusten op de achteraanslagen en het te ondersteunen tijdens het hele buigproces om te voorkomen dat het buigt en daardoor de X-maat verandert; daarom hebben achteraanslagen meerdere ligvlakken.

Als een operator het plaatmetaal niet goed tegen de achteraanslagen kan plaatsen, trek dan de buiglijn met een marker op het plaatwerk en controleer visueel of alle afmetingen kloppen.

In dit geval is het belangrijk om ervoor te zorgen dat de lijnen het middelpunt van de curve vormen.

Bedieners van afkantpersen hebben duidelijk te begrijpen tekeningen nodig met alle benodigde afmetingen.

Als de operator een beginner is, moeten ontwerpers een driedimensionale weergave bieden om hem te helpen; bovendien moeten de getekende afmetingen haalbaar zijn, dus het is het beste om niet te veel cijfers achter de komma of te krappe toleranties te gebruiken.

8. Een andere belangrijke factor bij het uitwerken van de buigvolgorde is de tolerantie van de afmetingen van het profiel.

Onthoud dat tijdens de buigproces De numerieke besturing meet de afstanden tussen de achteraanslagen en de buiglijn, wat het contactpunt van de stempel is.

Daarom zijn de afmetingen van sommige kanten afhankelijk van eerdere bochten.

Als we bijvoorbeeld de tekening rechts zouden buigen, zouden we door metingen A en C te doen vanaf de randen van het vel, zeker weten dat deze afmetingen corect zijn, terwijl het middelste deel van 120 mm, dus het resterende deel, alleen correct zou zijn als de verwerking van het vel perfect was.

Daarom wordt aanbevolen om de buigcyclus zo in te richten dat metingen met nauwe toleranties altijd direct vanaf het contactpunt met de achteraanslagen worden uitgevoerd en nooit alleen het resultaat zijn van andere buigingen.

Op deze manier kunnen potentiële defecten worden beperkt tot niet-kritieke kanten. Ontwerpers moeten operators van kantpersen aangeven welke afmetingen echt kritisch zijn en welke een grotere tolerantie mogen hebben, waardoor assemblageproblemen aanzienlijk worden verminderd.

Lees DIN 6935 voor meer informatie over maattoleranties.

9. De instelling van de achteraanslagen voorkomt maatfouten, dus afkantpers operators moeten de afstelling van de X-as regelmatig controleren.

Naast het controleren van het werkstuk moeten operators een schuifmaat gebruiken om de afstand tussen de achteraanslag en de rand van de matrijs te controleren, waarvan de steelbreedte bekend is.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.